X70高频焊管质量评价及改进

于建国,路广平,田 鹏,,乔桂英,肖福仁

(1.承德石油高等专科学校,河北 承德 067000;2.中国石油集团渤海石油装备制造有限公司 华油钢管扬州分公司,江苏 扬州 225128;3.燕山大学 亚稳材料制备技术与科学国家重点实验室,河北 秦皇岛 066004;4.燕山大学 材料科学与工程学院,河北 秦皇岛 066004;5.燕山大学 环境与化工工程学院,河北 秦皇岛 066004)

0 引言

高频焊钢管因焊接速度高、产品尺寸精度好、生产效率高、生产成本低等优点,广泛应用于石油、化工、矿山、建筑等行业[1-2]。我国自本世纪初开始引进大量大、中口径(Φ508~660 mm)高频焊管生产线,目标是针对国内能源需要的油气输送管线市场。然而,在高频焊管生产线引进的初期,重点关注了装备的引进,而对钢管焊接质量控制技术的引进、消化、吸收不足,导致产品质量波动较大,甚至出现了铺设的钢管在试压过程中出现渗水事件[3-4],严重打击了油气输送行业对高频焊管质量的信心,使高频焊管几乎退出了高压油气管线输送的市场。这一经历也促进了高频焊管行业对钢管质量的重视。经过十多年技术发展和生产经验的积累,国内高频焊管的质量显著提高,并得到大量出口订单。在出口产品的生产和国外管线技术的对接中,高频焊管的质量及其稳定性获得稳步提升。尽管如此,国内油气管线行业仍未消除对高频焊管质量的顾虑,高频焊管仍很难进入油气输送市场。因此,如何全面评价高频焊管的焊接质量,找出能够影响钢管质量的关键因素,进一步提高钢管的质量,减弱并消除油气管线行业对高频焊管的疑虑,扩展高频焊管的市场是高频焊管行业亟待解决的关键问题。

本文在对国内生产X70钢管性能进行了分析的基础上,模拟管线运行启停过程中的内压变化引起的应力变化,采用疲劳方法研究了焊缝的疲劳寿命[5]。目的为全面评估国内生产高频焊管的质量和服役安全提供更为全面的试验数据[6]。

1 试验材料及方法

本研究所用焊缝性能检测试样均取自143批次Φ457 mm×7.9 mm商用X70高频焊管,X70钢的化学成分(质量分数)范围为:0.05%~0.08%C、0.23%~0.30%Si、1.49%~1.60%Mn、0.007%~0.018%P、0.001%~0.002%S、0.12%~0.16%Cr、0.04%~0.06%Nb、0.01%~0.02%Ti。性能试样取样及检测评价按API 5L (45th) PSL2标准执行,取样方向为钢管的横向,性能指标主要包括管体和焊缝的拉伸性能、低温冲击韧性(0 ℃)、焊缝硬度等。

为了能够全面评价钢管的质量及服役安全性,测定了不同应力条件下断裂时的应力循环周次,即疲劳寿命。疲劳试验按GB/T 13816—1992焊接接头脉动拉伸疲劳试验方法,在MTS Landmark 370万能力学试验机进行上。循环应力条件为:正弦拉-拉循环应力、应力比为R=σmin/σmax=0.1、频率为10 Hz。

采用S-3400N扫描电子显微镜(SEM)观察断口形貌;Axiovert 200 MAT型金相显微镜观察焊缝组织。

在线高频热处理是改善高频焊管焊缝组织和性能重要手段。X70钢管在线正火温度为920±10 ℃。为确定该正火温度对焊缝性能的影响,采用Gleeble-3500热模拟试验机模拟在线正火工艺,研究了焊后热处理正火温度对性能的影响。热处理工艺为:以6.5 s加热到720 ℃,保温1 s;再以6.5 s加热到900~1 000 ℃的正火温度。随后以10.4 s冷却到700 ℃;以4.7 s冷却至500 ℃;再以1.7 s冷却至400 ℃,随后快冷至室温。热模拟后试样加工成Φ3 mm×7 mm的微拉伸试样,测试其强度。

2 试验结果及分析

2.1 钢管的性能统计分析

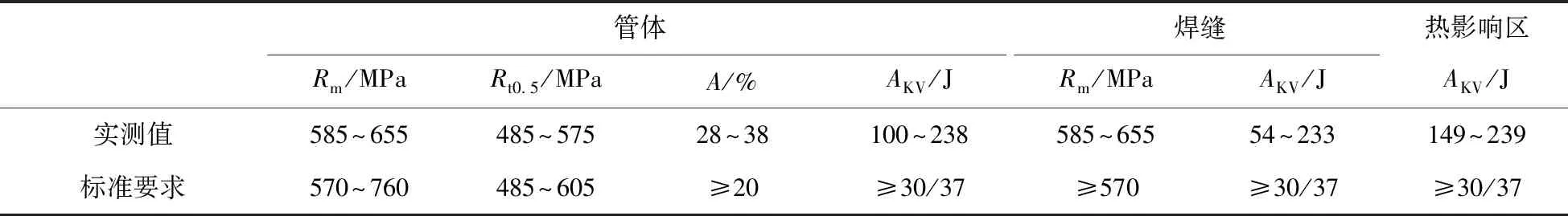

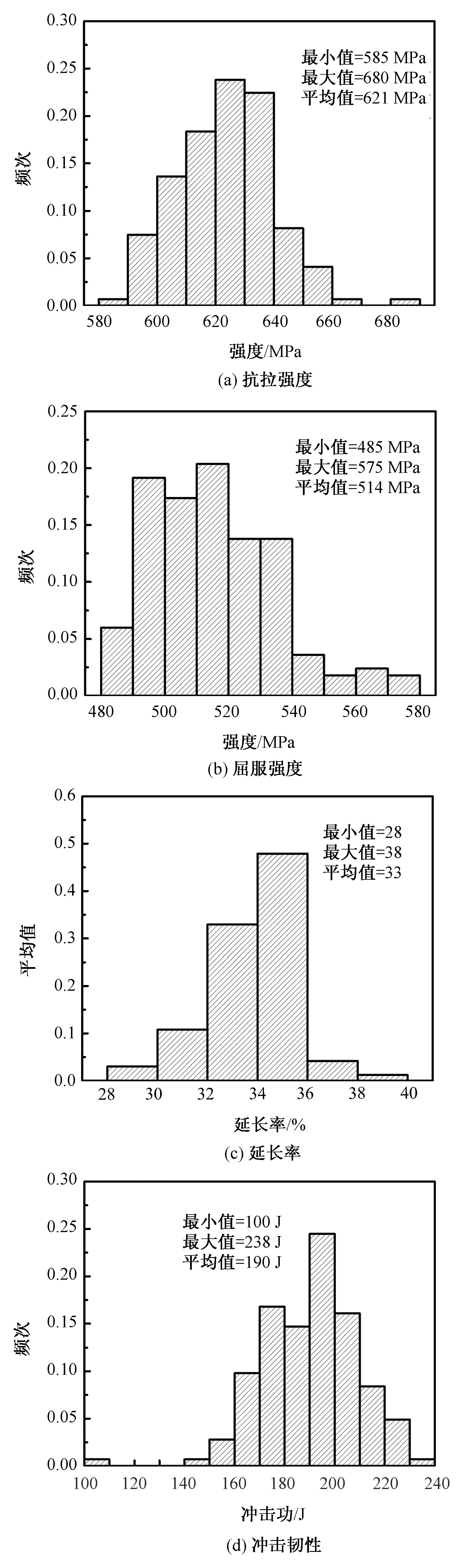

表1给出了143批次X70钢管的实测结果的分布范围及相关技术标准。由表可见,X70钢管具有良好的质量,钢管的各项性能指标均高于技术标准的要求。对比管体和焊缝,总体强度没有明显变化,焊缝的冲击韧性则有一定的降低。然而,表1不能给出准确的性能分布状态。为此,对管体和焊缝的性能进行了统计分析,结果如图1和图2所示。

表1 X70钢管的力学性能测试结果Tab.1 Results of mechanical properties of the X70 steel pipes

注:Rm——抗拉强度;Rt0.5——屈服强度;A——延长率;AKV——夏比冲击功(单值/平均值)

由图1可见,管体的抗拉强度呈典型的正态分布,但强度值主要集中在标准规定的下限区域,其平均值为621 MPa;管体的屈服强度,也相对分布在标准规定的下限区域,但分布范围较宽,其平均值为514 MPa。屈服强度的分布特征可能与制管及取样压平过程中包申格效应所引起的性能变化有关。而对管体的延伸率和低温冲击功均远大于标准规定值,特别是低温冲击功,仅一个最小100 J,平均值达到190 J,远高于标准要求的单值≥30/平均值≥37。

与管体相比,焊缝的性能明显低于管体(图2示)。焊缝的抗拉强度平均值为613 MPa,与管体相比降低8 MPa,断裂位置主要集中在焊缝附近。焊缝的低温冲击功降低幅度最大,平均值为132 J,与管体相比降低约58 J。焊缝与管体的对比结果表明,焊缝不仅存在脆化现象,而且还存在强度降低的软化现象。然而,实测数据仍远高于技术标准要求的数值,说明其服役安全能够得到满足。但这些数据仅对应于单次载荷,而在管线服役过程中的交变载荷作用下,这种焊缝的脆化和弱化对服役安全性的影响及程度还需要深入研究。

图1 X70钢管管体的力学性能

Fig.1 Mechanical properties of the X70 steel pipe body

图2 X70钢管焊缝的性能

Fig.2 Properties results of weld joint of the X70 steel pipes

2.2 焊管的疲劳性能

为全面了解焊缝脆化及软化对钢管服役安全性的影响,在同一批次钢管中选取典型钢管,对焊缝和管体的寿命性能进行了研究。所选取钢管的性能为:管体的Rt0.5和Rm分别为525 MPa和620 MPa、AKV为190 J;焊缝的Rm为605 MPa;焊缝和热影响区的AKV分别为130 J和172 J。

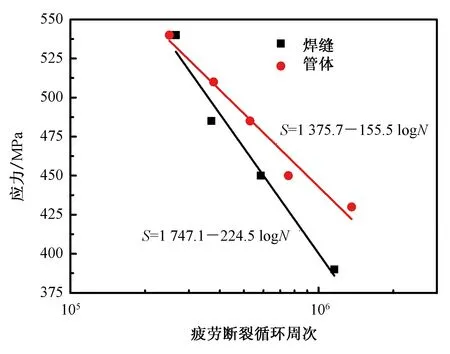

图3给出了焊缝和管体应力(S)和断裂循环周次(N)的关系曲线。由图可见,在高于屈服强度的低周疲劳条件下,焊缝和管体的疲劳断裂周次相近,均达到2×105以上。在仅考虑管线运行中启停循环的影响条件下,钢管具有高可靠性[7]。

图3 X70钢管循环应力(S)和寿命(N)的关系

Fig.3 Curves of cycle stress (S) vs.life (N) of the X70 pipe

随循环应力的降低,焊缝和管体的疲劳寿命延长,但焊缝的疲劳寿命低于管体,且随应力的降低,寿命相差幅度增加。而在相同的疲劳寿命条件下,焊缝的S-N疲劳抗力低于管体。当在疲劳寿命为1×106时,焊缝的疲劳抗力与管体相比降低约43 MPa,由管体的442.7 MPa 降低到400.1 MPa。疲劳是一个疲劳裂纹萌生、扩展直至断裂的过程。疲劳裂纹萌生及扩展的寿命决定了疲劳总寿命[8]。

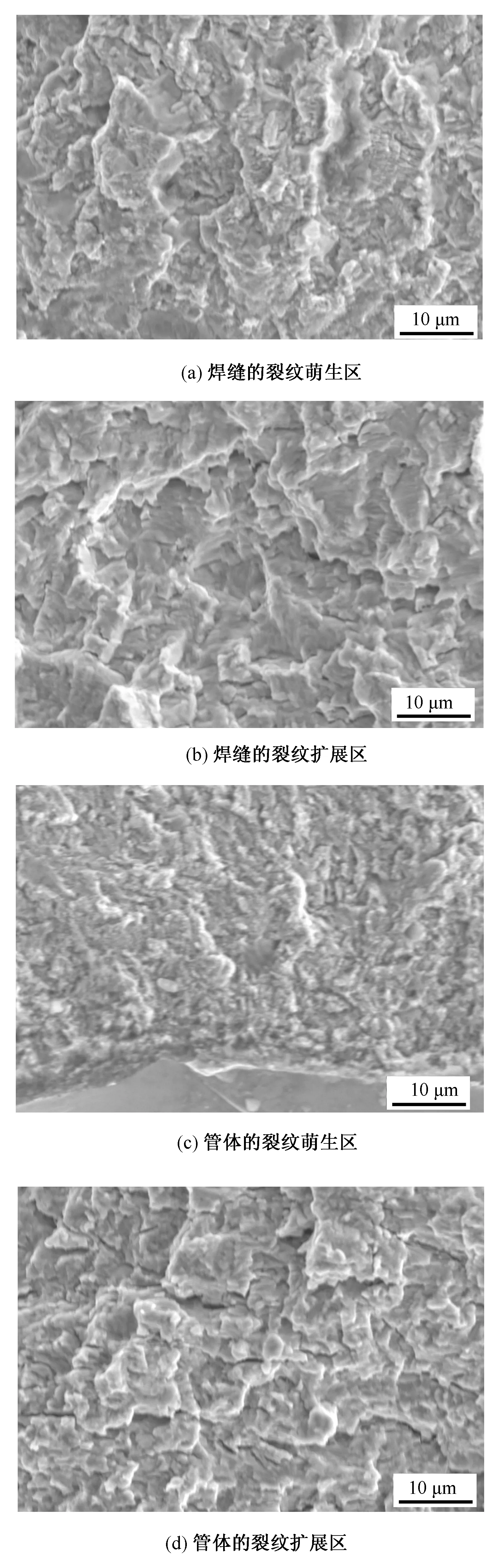

疲劳断裂试样的宏观观察看,疲劳裂纹主要在焊缝热影响区与母材交界的表面处萌生。疲劳断口不仅能够反映疲劳断裂的过程,还能反映疲劳断裂机制及组织的影响。图4给出了钢管焊缝及管体疲劳断口的SEM观察结果。在焊缝的裂纹萌生区,断口呈穿晶的撕裂特征,但撕裂台阶面尺寸大小不均,存在有较大台阶面及在台阶面上有细小撕裂台阶(图4(a))。在裂纹扩展区,在穿晶撕裂面上,能够看到有疲劳辉纹特征存在(图4(a));另外存在较大的垂直于裂纹扩展方向的二次裂纹(图4(b))。相对管体,疲劳裂纹也萌生在表面加工痕迹处,断口表面呈穿晶撕裂特征,但与焊缝相比,撕裂面明显细小(图4(c))。另外。管体裂纹扩展区的断口特征虽然与焊缝相似,但无论是穿晶撕裂面还是二次裂纹的尺寸均明显细化(图4(d))。在疲劳裂纹的形成和扩展过程中,组织有显著的影响,组织的粗化和不均性均促进疲劳裂纹的萌生及扩展[9]。焊缝的疲劳寿命的降低与焊缝区组织和性能变化有关。

图4 钢管焊缝及管体的疲劳断口

Fig.4 Fatigue fracture of weld joint and pipe body of the steel pipe

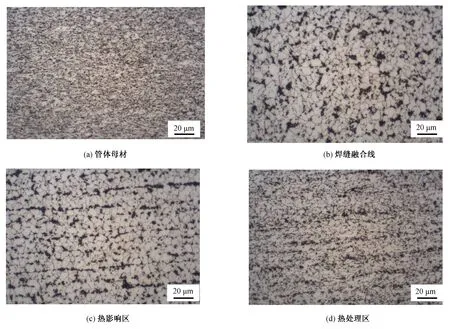

2.4 组织分析

图5给出了X70钢及内焊缝处的金相组织。X70钢的组织为典型的热轧针状铁素体组织[10]。组织为细小的非等轴铁素体基体及在基体上分布的岛状细小岛状(图5(a))。这种细小的组织保证了X70钢具有良好强韧性匹配。经高频焊及焊后热处理后,焊缝融合线区域的组织为铁素体+珠光体组织,组织细小均匀(图5(b))。在热影响区,组织仍为正火的铁素体+珠光体组织,但与融合线相比有粗化的趋势,且能够观察到组织呈带状的组织特征(图5(c)),这与焊接挤压流线在焊后热处理过程中的组织转变有关。在焊缝热处理区与母材交界处,组织则表现为不完全热处理特征,组织中仍能观察到针状铁素体的形态,但相比较轧制状态,组织明显粗化(图5(d))。

图5 焊缝区的组织

Fig.5 Microstructure of the weld joint

2.5 焊缝的硬度分布

高频焊管焊缝区经历高频加热、挤压形成细小的融合线及两端对称亚腰鼓状的热影响区。为改善融合线及热影响区的组织和性能,对焊缝需进行在线中频正火处理。焊缝区的性能及均匀性也是影响钢管质量的关键指标。图6给出了根据标准要求测试的焊缝区硬度分布。由图可见,母材具有最高的硬度,其硬度为215 HV。焊缝熔化线处硬度略低于母材,但下降幅度不大;而远离融合线,热影响区的影响降低;硬度最低点为热处理区,仅为193 HV,降低约20 HV。而且,相比内外焊缝,内焊缝的硬度低于外焊缝。

图6 焊缝硬度分布

Fig.6 Hardness distribution of the weld joint

2.6 影响高频焊管焊缝服役安全的关键因素及改进措施

一般认为焊缝是高频焊管性能最薄弱的区域,特别是融合线,因焊接未完全挤压排除的氧化物夹杂等缺陷引起焊缝的冲击韧性降低是影响高频焊管质量最关键的因素[1,11]。然而,随现代钢管成型和焊接技术的提高,高频焊管的质量也得到显著的提升。由本研究143批次X70钢管的性能统计分析结果看(见表1、图1~2),虽然焊缝冲击韧性及抗拉强度均有所降低,但仍保持在较高的水平上,高频焊管具有良好的质量。

疲劳是一个在交变应力作用下的裂纹萌生、扩展及断裂的过程。疲劳裂纹萌生往往对缺陷更加敏感[8]。但在本研究的疲劳试验结果看,虽然焊缝的疲劳性能略低于管体,但相差并不大(图3)。而从疲劳断裂位置及疲劳断口分析看(图4),疲劳断裂并没有发生在焊缝融合线处,而疲劳裂纹主要萌生在内焊缝的热处理区和热影响区附近。组织分析结果表明,X70钢管具有均匀细化的针状铁素体组织,而焊缝附近则为正火所形成的铁素体+珠光体组织,与管体相比,组织明显粗化(图5)。焊缝区的这种铁素体+珠光体组织是导致低温冲击韧性和强度降低的主要原因。然而由硬度分布结果看(图6),热处理区和热影响区的硬度显著降低,与管体相比,降低约20 HV。材料硬度和屈服强度直接相关,按硬度降低幅度计算,热处理区的屈服强度降低约50 MPa。这一强度的降低量与疲劳抗力的降低程度相一致。由此结果可以推断,影响X70高频焊管性能的关键因素是焊缝热处理区的软化。

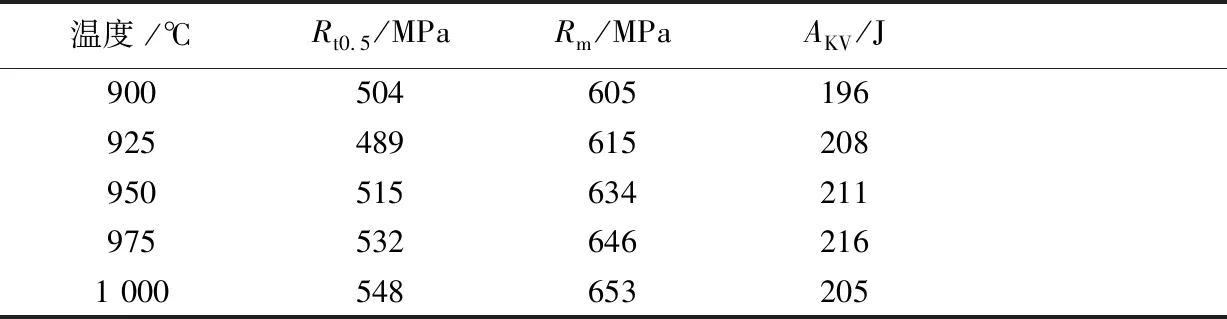

高频焊管的焊后热处理一般采用在线中频感应加热正火[12],正火温度对管线钢及高频焊焊缝的组织和性能影响最大[13]。本文实际X70钢管生产中的正火加热感应器在外焊缝,且温度控制为920±10 ℃。在实际钢管中,由于内外焊缝存在一定的温度差,实际内焊缝的温度应低于该温度。这种温度的差异导致了焊缝的硬度低于外焊缝(图6)。这一结果也意味着提高正火温度有利于提高焊缝的强度。有研究结果表明,在高速感应加热条件下,微合金管线钢的相变温度显著提高,相变温度可达到920 ℃以上,且强度在925 ℃最低[13]。图5在热处理区观察到两相组织特征也证实了这一点。改善X70钢管的强度弱化应考虑提高正火温度,但这种工艺改善不应损害焊缝的韧性。

为证实这一观点,采用热模拟试验机模拟钢管在900~1 000 ℃正火温度范围,正火温度对X70钢性能影响,结果如表2所示。

表2 正火温度对X70钢性能的影响Tab.2 Effect of normalizing temperature on mechanical properties of the X70 steel

由表2可见,适当提高正火温度到975 ℃有利于提高X70钢管焊缝热处理区的强度,改善和提高X70钢管服役安全性。

4 结论

1) 143批次X70高频焊管的力学性能统计分析结果表明,焊缝的强度和韧性略低于管体。与管体相比,焊缝的平均低温冲击功降低58 J;抗拉强度降低约 8MPa,但各项性能指标均高于相关技术标准的要求,钢管具有良好的质量。

2) 焊缝的疲劳抗力低于管体,当疲劳寿命为1×106周次时,焊缝疲劳抗力降低约40 MPa。

3) 焊缝热处理影响区和热影响区软化是导致强度和疲劳抗力降低的主要原因。提高正火温度有助于改善和提高X70高频焊管焊缝的性能和服役安全性。