一种惯性传感器组件量程及频率特性测试系统设计*

(西安市东仪路3号 西安 710068)

1 引言

惯性传感器组件作为控制系统的运动参数测量环节,其角速率通道和加速度通道的量程及频率特性是需要测量确定的重要指标。一般而言,对于角速率通道的量程测试可通过速率转台实现,角速率通道的频率特性测试可通过角振动台[1]实现,加速度通道的量程测试可通过离心加速度转台[1]实现,但对加速度通道的频率特性测试,常用的方法是分别对加速度计、加速度计测量通道的模数转换电路以及减振器进行单独的频率特性分析[2],然后再对整个通道的频率特性进行理论综合。这种方法无法准确地实现频率特性测试。本文提出一种角速率和加速度通道的量程及频率特性测试系统设计。该系统基于单轴转台的运动模式控制,建立角速率振动和加速度通道量程频率特性的测试条件,实现对角速率和加速度传感器或组件的量程及频率特性的一体化测试。

2 常用测试方法

惯性传感器组件研制生产过程中,需要专门的测试设备对其技术要求规定的指标参数进行测量。惯性传感器组件包括常见的惯性测量组合、航向姿态组件和惯性导航系统,它是各类控制系统实现运动载体自身角速率、加速度、速度、航向角、姿态角等参数的测量部件。常用的测试设备有三轴速率位置转台、温箱、角振动台、电振动台、北向基准系统等。针对惯性传感器组件的角速率通道和加速度通道测量范围及频率特性的测试,通常应用的设备为(单轴或多轴)速率转台、角振动台、电振动台和离心机。其中角速率通道量程测试设备为速率转台,测试方法是设置转台按不同角速率点正反向转动,待转台转速稳定时记录转台角速率和产品角速率输出数据;角速率通道的频率特性测试设备为角振动台,测试方法是设置角振动台按1Hz步长从10Hz~100Hz范围内等最大角速率振动,整个试验过程记录角振动控制曲线和产品角速率输出数据曲线;加速度通道的量程测试设备为离心机,测试方法是设置离心机按不同角速率点转动,待离心机转速稳定时记录离心机的有效半径与角速率和产品加速度输出数据;加速度通道的频率测试方法是分别对加速度计、加速度计测量通道的模数转换电路以及减振器进行单独的频率特性分析,然后再对整个通道的频率特性进行理论综合。也可用振动台进行测试,测试方法是设置振动台从10Hz~100Hz范围内等最大加速度正弦扫频振动[3],试验过程记录振动台检测传感器输出曲线和产品加速度输出数据曲线。

在惯性传感器组件测试方法实践中,上述测试方案存在以下不足之处,首先是试验设备较多,产品在不同设备安装和拆卸,效率低,测试费用高;另外,惯性传感器组件减振器的批次一致性和各项异性问题[4],导致加速度通道的频率特性测量准确性较差。本文设计了一种角速率和加速度通道的量程及频率特性测试设备,通过一个设备实现有关指标的精确测试。

3 测试系统组成

测试系统设计分为转台台体和控制系统两部分。转台台体为T结构,可无限旋转。台面设计能够适应测试组件在台面中心和半径方向的固定安装需要,必要时可附加固定工装。台面和主轴组成整体轴系,电机、编码器、轴承固定在主轴上,电机直接可驱动主轴带动法兰盘转动。台体平台底部安装四个吊装环,便于转台的现场安装。控制系统包括两部分,一是安装在台体上的电机、编码器(含零位开关)、刹车系统,二是安装在控制柜上的驱动器、控制组合、电源系统、工控机、控制系统软件等组成。控制系统软件包括转台底层功能控制模块、测试试验模式模块和数据显示模块。其中测试试验模式模块是本文研究的重点,测试试验模式模块包括:角速率通道量程测试、角速率通道频率特性测试、加速度通道量程测试和加速度通道频率特性测试。

4 系统设计方案

4.1 角速率通道量程测试

惯性传感器组件的角速率通道量程测试要求转台启动后匀加速转动,在达到技术要求的量程角速率值后,转台工作在恒角速率转动模式下。该模式的控制参数为角速率W和角加速度α,而且W和α均为可设置常数。电机转矩平衡方程见式(1)[5]

其中:J为轴系转动惯量,ω为角速率,θ为角度,Tm为电磁力矩,TL为总摩擦力矩。

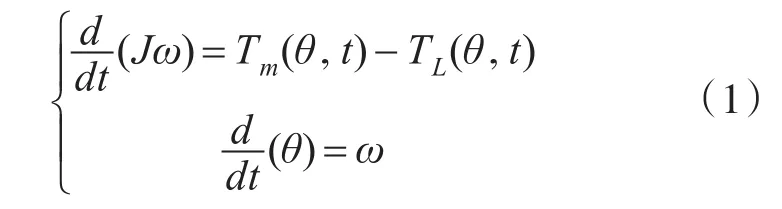

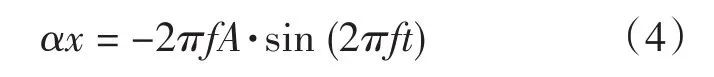

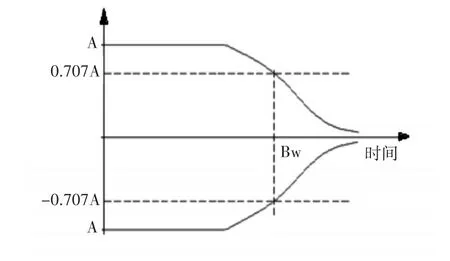

可见在转台启动阶段,d(Jω)/dt=Jxα大于零,电磁力矩远大于摩擦力矩,角速率增加;转速达到设定角速率W,d(Jω)/dt=0,电磁力矩约于摩擦力矩,系统处于动平衡状态,角速率保持恒定。测试软件根据W和α值和电机特性编排调速信号控制时序(见图1),控制驱动器输出PWM调速信号[6]驱动电机加速到设定转速角速率W。PWM调速用编码器测量角速率进行负反馈控制,如果测量角速率低于设定角速率,调速信号占空比增大,控制回路增益变大,转台加速转动。

图1 角速率通道的量程测试转台调速信号图

4.2 角速率通道频率特性测试

角速率通道频率特性测试要求转台工作在角振动模式下,振动频率在预计带宽的0.5~2倍之间进行连续扫频或按对数间隔选取多个分立频率点进行振动[7]。设起始频率点为f1,终止频率点为f2。对某个频率点来说角振动数学模型见式(2)。

其中:ωx为X通道角速率测量值,A为角速率振动最大幅值,f为角频率φ为初始角相位。

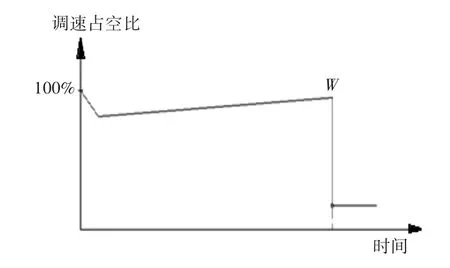

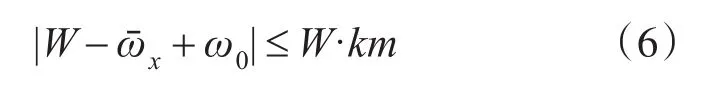

根据实际工程经验,角振动台在角度零位(φ=0)启动,从f1频率点开始等最大角速率振动,每个点振10s,频率点变化步长为1Hz,到f2频率点结束。由电机转矩平衡方程可知,电机控制电磁力矩与角位置和角加速度有关,对式(2)分别进行求导,得到式(3)和(4)。

其中:φx为X通道角位置。

其中:αx为X通道角加速度。

图2 角速率通道的频率特性测试转台调速信号图

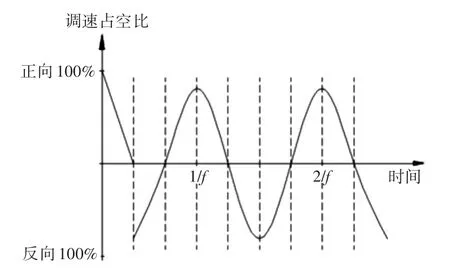

可见在角振动台振动过程中,可通过A和f两个已确定参数来实现转台角振动控制,对f频率点来说,角速率通道频率特性测试模块软件可以计算出最大偏角,编码器可测量出当前角位置和角速度。起振后,软件根据当前角位置和角速度计算出出角加速度值,编排调速信号控制时序(见图2),控制驱动器输出PWM调速信号驱动电机进行正弦角振动。

4.3 加速度通道量程测试

加速度通道量程测试惯性传感器组件借助工装安装在半径为r(一般在0.5 m左右)的转台平面上,安装半径可通过小角速率转动时的离心加速度测量值(≤1g)进行准确标定。

惯性传感器组件的加速度通道量程测试的转台控制方式与角速率通道量程测试类似,可根据技术要求的加速度量程值和产品在转台上的安装半径值按式(5)计算出量程角速率值,当转台启动后转速达到技术要求的量程角速率值后,转台工作在恒角速率转动模式下。该模式的控制参数为角速率W和角加速度α,而且W和α均为可设置常数。

其中:r为安装半径,a为加速度量程值。

4.4 加速度通道频率特性测试

加速度通道频率特性测试惯性传感器组件安装(见图3)在转台平面上的水平加速度及偏心距半径为r(一般在50mm左右)。加速度通道频率特性测试方法基于转台的正弦摇摆运动,其转台控制方式与角速率通道频率特性测试类似,可在角速率振动测试流程上增加加速度信号的同步采集。要求增加0.5Hz振动频率点进行外杆臂标定[8]。转台从0.5Hz振动频率点等最大角速率振动,每个点振动10s,频率点变化步长为1Hz(从f1开始),到f2频率点结束。

4.5 转台参数确定

4.5.1 驱动电机和配套件

根据式(1)所示的转台驱动力矩与控制参数[9]的关系,选择转台驱动电机转矩与试验所涉及的最大角加速度有关,最大转速也与角速率通道量程及角振动的最大瞬时角速度有关。试验最大角加速度按式(4)估算,取振动最大频率f=100Hz,角速率振幅A=3°/s,最大角加速度约为1884°/s2(约33弧度/s2),假设转台系统含5kg负载在内的转动惯量为0.3Kgm2,电机的峰值堵转转矩可选10(Kgm)。电机最大转速根据角速率量程一般选取360rpm。电机转矩与转速的关系见式(1)。根据转速和扭矩可估算出电机功率大约4KW。

图3 惯性组件在转台上的安装示意图

实际设计电机选用科尔摩根品牌无刷直流力矩电机和配套驱动器,电机峰值堵转电流41A,转矩640Nm,最大空载转速378rpm。上轴承选用两个P4配对角接触球轴承71920C,下轴承选用两个P4配对角接触球轴承7219C,该轴承预期寿命31800h。导电环静态接触电阻 ≤5Ω,动态接触电阻 ≤10Ω,电源与信号线分开,电源线单线屏蔽,信号线两两双绞后屏蔽,允许机械转速:0~500rpm。

4.5.2 编码器

根据测试技术要求和结构安装要求,采用德国海德汉ERN180高精度编码器,正弦波输出,5000线,其换算精度达到±12.96″,配备自研细分卡,分辨率0.36″。

5 试验数据采集处理

5.1 角速率量程数据采集处理

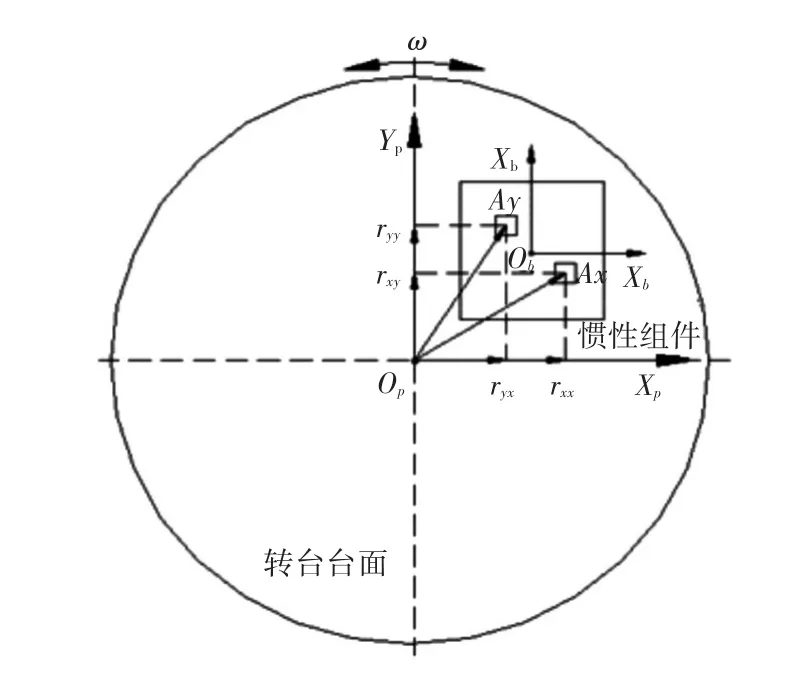

在软件的角速率量程测试试验模块中设定设定最大角速率W和角加速度α后,开始角速率量程测试试验,转台达到设定的角速率W后恒速转动[10],此时软件测试试验模块的角速率通道量程测试模块自动采集记录10s钟惯性传感器组件输出数据,然后转台自动停止。测试数据处理是以10s钟平均值作为通道角速率量程测量值,扣除通道角速率零偏置后,如果测量值与W差的绝对值在线性度误差范围带内,表明角速率通道量程满足要求。以X通道角速率量程为例,计算公式如下:

其中:ωx为X通道角速率测量值,ω0为X通道角速率零偏值,km为X通道角速率线性度。

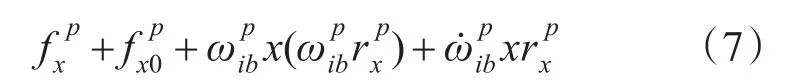

5.2 角速率频率特性数据采集处理

在软件的角速率频率特性测试试验模块中设定f1、f2和角速率振幅W后,开始角速率频率特性测试试验,转台在每个f频率点振动10s,下一个振动频率点为f+1Hz,由于整个扫频过程是等最大角速率振动,达到f2频率点转台振动自动停止。振动试验过程中软件测试试验模块的角速率通道频率特性测试模块自动采集记录惯性传感器组件输出数据,并显示角速率振动曲线。以X通道角速率为例,数据波形见图4。频率特性幅频特性结果判定方法是角速率振幅衰减到理论值的0.707倍(-3dB)所对应的频率点为角速率通道带宽(Bw)。相频特性可同步采集转台角速率振动波形图和通道角速率波形图并进行相位差计算获得。

图4 角速率通道的幅频特性曲线图

5.3 加速度量程测试数据采集处理

在软件的加速度量程测试试验模块中设定最大角速率W和角加速度α后,开始加速度量程测试试验,转台达到设定的角速率W后恒速转动,此时软件测试试验模块的加速度通道量程测试模块自动采集记录10s惯性传感器组件输出数据[11],然后转台自动停止。测试数据处理是以10s平均值作为通道加速度量程测量值,扣除通道加速度零偏置后,如果测量值与W·r2差的绝对值在线性度误差范围带内,表明加速度通道量程满足要求。计算公式略。

5.4 加速度频率特性测试数据采集处理

在软件的加速度频率特性测试试验模块中设定f1、f2和角速率振幅W后,开始加速度频率特性测试试验,转台在每个f频率点振动10s,下一个振动频率点为f+1Hz,由于整个扫频过程是等最大角速率振动,达到f2频率点转台振动自动停止。振动试验过程中软件测试试验模块的加速度通道频率特性测试模块自动采集记录惯性传感器组件加速度通道输出数据。图4所示的惯性组件加速度计Ax中心的比力为

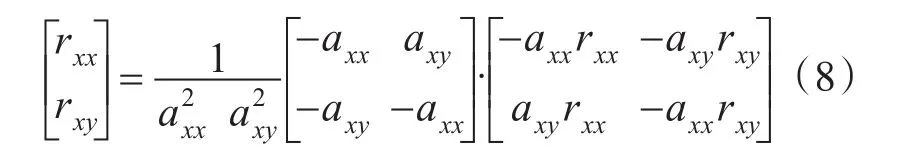

加速度通道频率特性测试的关键技术在于加速度计外杆臂参数的准确标定和外杆臂效应的补偿计算[8]。加速度计外杆臂参数的标定精度直接关系频率特性的测试精度,首先将加速度通道原始数据转换到频域内,然后提取特征频率点,最后从特征频率点的幅值中实现杆臂参数分离。最终的标定计算公式为

其中:rxx为Ax在振台坐标系Xp轴的偏心距分量,rxy为Ax在振台坐标系Yp轴的偏心距分量,axx为Ax在振台坐标系Xp轴的加速度分量,axy为Ax在振台坐标系Yp轴的加速度分量。

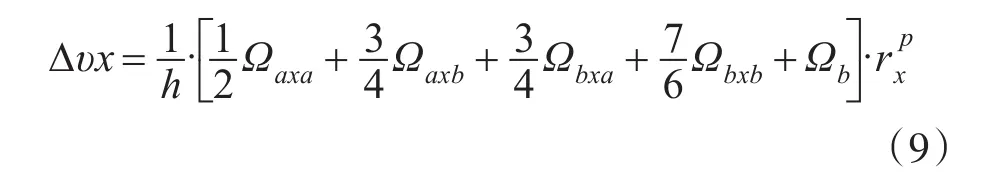

在式(8)基础上,将角速率的两个采样时间间隔内用抛物线进行拟合,将其转化为角度增量的计算形式。该计算公式利用前一时刻和当前时刻的角度增量信息进行理论输入比力计算,称为双子样计算公式,其中角度增量值取自转台在每一个采样时刻的角度增量输出。以Ax加速度通道为例,双字样计算公式的具体公式如下:

其中:Δυx为Ax的理论速度增量,h为2倍的采样周期,Ωaxa=(3Δθ1-Δθ2)3,Ωaxb=(3Δθ1-Δθ2)(2Δθ2-2Δθ1)2,Ωbxa=(2Δθ2-2Δθ1)(3Δθ1-Δθ2)2,Ωbxb=(2Δθ2-2Δθ1)3,Ωb=(2Δθ2-2Δθ1)2,Δθ1为前一时刻转台的角度增量,Δθ2为当前时刻转台的角度增量。

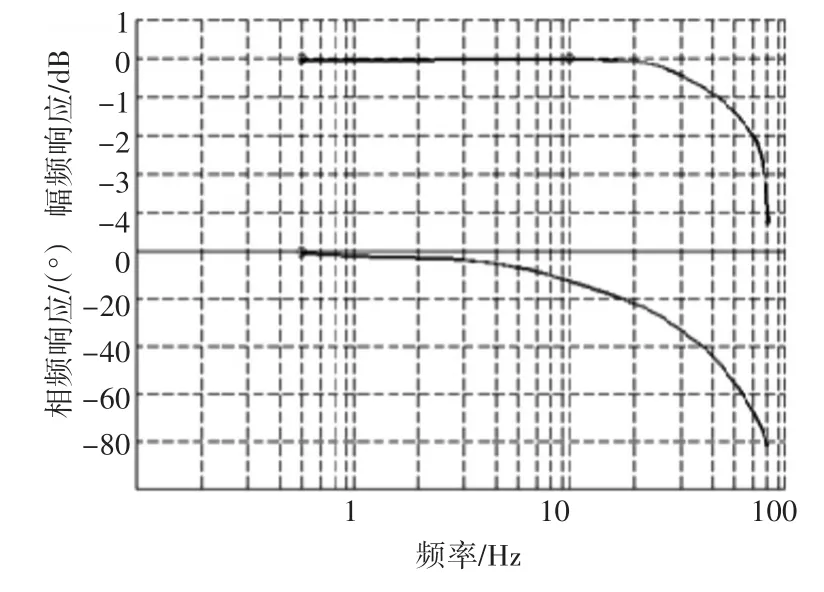

加速度通道频率测试模块编制数据处理算法软件,采用双子样计算公式即可实现在每一个采样时刻得到加速度计的理论输入比力,并与加速度计的实际输出在时刻上一一对应。在此前提下采用傅里叶变换法提取理论输入和加速度计实际输出的幅值和相位[12],并进行比较即可计算出加速度计通道的幅频和相频响应结果,Ax通道的频率特性曲线见图5。

图5 Ax通道的频率特性曲线

6 结语

惯性组件量程及频率特性测试系统基于单轴转台的运动模式控制,建立了角速率和加速度通道量程及频率特性的测试条件,通过控制系统软件各试验流程的简单参数设置,能够实现惯性组件角速率量程、加速度量程、角速率频率特性和加速度频率特性的有效测试。通过理论分析和实验数据处理表明,该系统所获得量程及频率特性结果是准确的,能够真实体现产品的实际性能指标。