轴流式水轮机增效扩容出力不足原因及优化

柳海鹏,陈 柱

(1.新疆乌鲁瓦提水利枢纽管理局,新疆 和田848000;2.重庆水轮机厂有限责任公司,重庆400054)

国内某电站装机6台轴流定浆式水轮发电机组,为20世纪70年代生产机组。电站6台轴流定桨式转轮型号都为ZD510-LH-180,其额定水头为10 m,额定转速为250 r/min,机组额定出力为1 500 kW。2016年底,业主单位要求在不改变水轮机埋入部件前提下对6台轴流定浆式机组进行增效扩容改造。规定额定水头降到9 m,机组出力提高至1 600 kW。经计算,机组额定工况时的单位转速为166.4 r/min,单位流量为2 320 l/s,说明新转轮要求具备很大的过流能力,但根据当前行业技术水平,难以找到与之匹配的轴流式转轮,为此需要改变转轮的选择方式,采用具有较大过流能力的贯流式转轮。首台机(1号机)安装完成后,试运行时发现当导叶相对开度95%时机组出力达到1 520 kW,继续增大导叶开度,出力不再变化,机组出力没达到预期要求。

本文为了解决机组出力不足问题,首先,通过业主单位提供的现场试运行的性能试验数据资料,初步分析其原因;其次,运用CFD技术确定导致机组出力不足的原因;最后,提出了加大桨叶转角、叶片局部修型和顶盖增设补气孔的改进方案。通过业主单位反馈的现场运行情况来看,该改进方案能很好的解决此问题。

1 试运行试验

1.1 试验方案

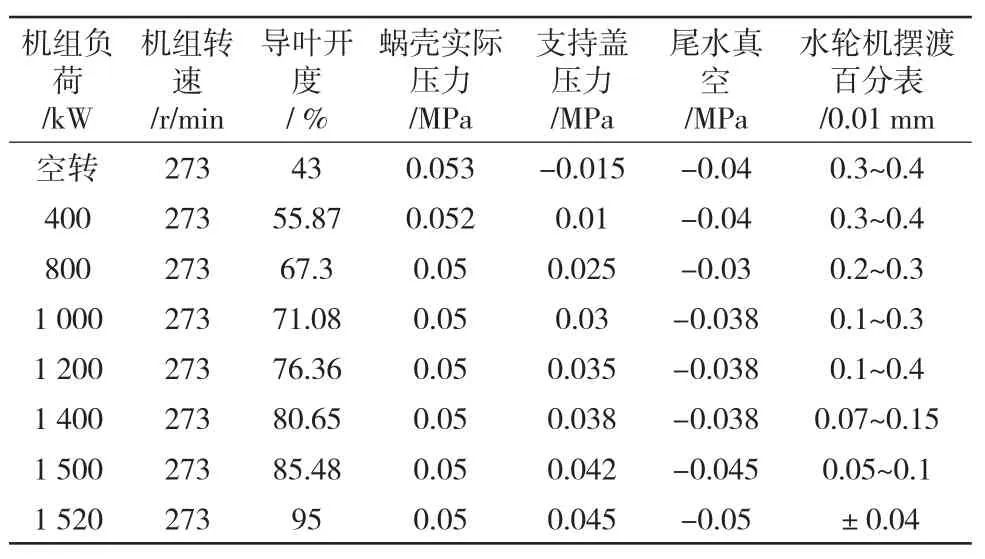

首台机(1号机)完成安装调试后,业主单位对机组进行试运行试验。电站其余5台机组同时开启,此时坝前水位为176.2 m,尾水位为166.5 m,对1号机组做了空转、400 kW、800 kW、1 000 kW、1 200 kW、1 400 kW、1 500 kW、1 520 kW负荷试验,并进行了记录,整理成表1所示的试验记录表。需要说明:据现场观测,所有试验中,认为坝前水位和尾水位基本保持不变;试验机组在导叶开度95%时,发电机输出有功功率1 520 kW左右,随开度的增加机组出力基本不变,并且支持盖测点压力值接近蜗壳测点压力值;空转工况水轮机存在异响,机组频率波动大。

1.2 结果及分析

根据表1中1号机组试运行带负荷试验记录表和现场观测情况,仔细研究该贯流式转轮模型资料后,笔者认为造成机组出力不足和空载开机运行时机组频率波动大可能的原因有:

表1 1号机组试运行带负荷试验记录表

(1)工作水头可能达不大额定水头值。该机组尾水水面呈波浪形,不好通过观测手段来准确判断尾水水位实际值。其次是在检查时发现蜗壳流道表面凸凹不平,也会造成一定水力损失。

(2)桨叶转角偏小,转轮出流受阻。主要现象有:在导叶开度约90%后,机组出力基本不变,且顶盖测点压力与蜗壳测点基本相同。查阅该贯流式转轮模型综合特性曲线图时,发现桨叶转角选取较为保守。

(3)空转运行时,轮毂和尾水管区域存在负压区,造成机组频率波动。

(4)贯流式转轮与尾水管的匹配问题。

基于上述可能存在的原因,拟提出将桨叶转角由原来的32.2°加大到34°,并在顶盖处新增2处补气孔[1]的初步方案。另外,笔者利用CFD技术手段,对该水轮机全流道流场开展了专门的数值模拟研究分析,以期对初步方案优化及确定。

2 数值模拟

为找出原因,先对该水轮机在桨叶转角(32.2°)调整前的情况进行数值模拟分析,再分析桨叶转角调整后(34°)的情况。

2.1 几何模型及离散化

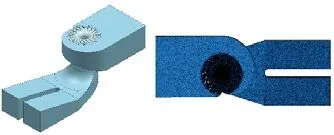

计算流道区域为水轮机埋入件(包括蜗壳、座环、固定导叶、转轮室和尾水管)和改造流道区域(包括导水机构、支持盖、转轮体、桨叶和泄水锥)[2]。本次数值模拟研究,笔者采用适应性较强的非结构化网格,即计算流道区域均采用非结构的四面体网格。对于相对重要的固定导叶、活动导叶以及转轮区域做了网格加密处理,最终全流道水体模型与网格离散化后模型如图1所示。水轮机流道的网格数量如表2所示。

图1 水体模型与网格离散化

表2 水轮机流道的网格数量

2.2 计算方法及边界条件

在本次数值模拟研究中,湍流模型采用SST模型,将模型水轮机划分蜗壳、固定导叶、活动导叶、转轮和尾水管,其中转轮设置为旋转域,转速为272.7 r/min,其他部件设置为静止域[3-5]。对于边界条件的设置,全压进口,出口采用压力出口,并设置出口平均静压为0,固壁边界为无滑移壁面。

2.3 结果及改进方案

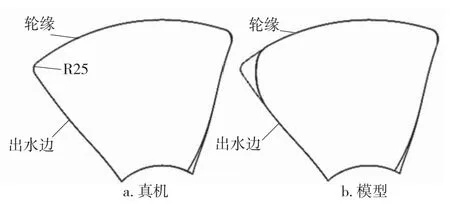

通过CFD软件计算,发现该机组(桨叶转角ψ=32.2°)在额定工况下,预测水轮机出力只有1 666.7 kW(换算到电机出力为1 550 kW),水轮机效率仅为86.38%,与由该贯流式模型转轮综合特性曲线换算得到的真机效率(约92%)相差5.62个百分点,也与技术协议保证值(90%)相差3.62个百分点。仔细检查该转轮模型资料,发现真机叶片出水边与轮缘间交界局部型状与模型转轮有异,真机叶片在该处进行R25 mm倒圆处理,而模型在该处的修型要大得多,见图2所示,怀疑此差异可能是影响机组出力不足的原因之一。将叶片按模型进行修型处理,预测水轮机出力为1 740 kW(换算到电机出力为1 619 kW),此时水轮机效率为89.46%。由此可见,经过桨叶局部修型后,水轮机效率得到很大提升,接近技术协议保证值。需要指出,该模型工况下导叶开度已开至94.8%。对电站来说,将导叶开度开至95%左右机组才能发到额定电量,余量小,有必要将桨叶转角调至33°。桨叶转角33°时,预测机组在导叶开度85%时的水轮机额定出力约1 720 kW(换算到电机出力为1 600 kW),此时水轮机效率为89.97%;在导叶开度94.48%时,预测额定水头下水轮机出力约1 838.7 kW(换算到电机出力为1 710 kW),说明该机组具备出力超发条件。上述工况计算结果情况见表3所示。

图2 真机和模型的叶片对比图

表3 水轮机性能预测结果表

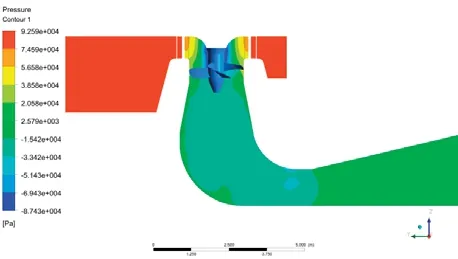

针对机组空转试验时出现异响、机组频率波动大的情况,笔者亦运用CFD仿真技术对该工况进行数值模拟研究。将导叶开度开至41%,在额定水头下,模拟得到如图3所示的机组中截面压力分布情况,可知在支持盖及轮毂区域存在负压区,尾水管直锥段和弯肘段亦存在负压区。这是由于贯流式转轮流道区域较原轴流式的更宽,导致在空转工况时,转轮支持盖、轮毂区域更容易形成负压区,恶化运行工况。针对该情况,笔者认为在顶盖多增设2个补气孔,是可以改善运行工况的。

图3 机组中截面静压分布

通过上述工作的研究,其改进方案为:①叶片按模型进行局部修型;②桨叶转角由原32.2°调整至34°;③顶盖多增设2个补气孔;④对蜗壳流道表面进行光滑处理。该改进方案率先应用在其余5套机组的改造中,最后应用在1号机组上。

3 优化后试运行试验

2号机组安装完毕后进行了72 h试运行,并做了相关试验。试验时,同时开启5台机组,坝前水位为176.25 m,尾水位为166.45 m,对2号机组做了空转、140%飞逸转速、1 640 kW和满负荷试验,表4为试压记录表。根据现场观测,机组运行良好,发电机输出有功功率在导叶开度87%时达到1 640 kW,而导叶开度93.93%时达到1 717 kW,由此表明该问题得到了彻底解决。

表4 2号机组试运行试验记录表

4 结论

(1)在贯流式转轮运用于轴流转桨式机组增效扩容改造项目中,要注意叶片出水边与叶缘交界处的型状处理。不能按轴流式叶片的一般设计经验,将其设计成小倒圆,而是要保持该贯流式原有型状。即便是在定桨式机组改造中,在将叶片外缘按趋势延伸至转轮室后,其叶片出水边与叶缘交界处的型状也要参照贯流式原型状进行处理。

(2)对于轴流式机组增效扩容项目,在桨叶转角选取上,建议将该值适当加大。

(3)对于有大流量要求的轴流式机组增效扩容项目,导叶后及转轮流道区域一般比原来宽些,空转工况容易在支持盖、轮毂区域形成负压区,恶化运行工况,需要在顶盖位置设置补气装置。

(4)本文采用的数值计算方法,可应用于同类型水轮机水力设计与优化,特别地适用于实际工程项目。

——“AABC”和“无X无X”式词语