成品油站场工艺管道风险辨识与评价*

周立国,王晓霖,李 明,谢 成,严 格,杨 文

(1.中国石化大连石油化工研究院,辽宁 大连 113001; 2.中国石化销售有限公司华南分公司,广东 广州 510620)

0 引言

成品油站场承担着接收、分输、增压、计量、清管等任务,这些重要功能使得站场在整个输油管道系统中具有极其重要的地位[1],其安全状况一直都是国家与社会关注的焦点问题[2]。工艺管道作为站场的主要设备,保障其安全运行是站场完整性管理的重要一环。

对站场工艺管道的完整性管理主要是基于风险的管理[3],目前缺少针对工艺管道风险辨识的研究,且针对站内工艺管道的风险评价方法几乎全部基于RBI的风险评价方法[4-5],该方法涉及基本失效概率和腐蚀速率2个重要的参数。然而在应用中,往往因无法获取实际参数而采用国外的统计数据,这给失效概率的计算结果带来了较大不确定性;其次RBI的风险评价方法的专业性强,目前均为专业的第三方机构对工艺管道进行阶段性的风险评价,这给实现风险的动态评价带来了较大的不确定性。因此,亟需1种数据便于获取、方法便于理解、工作便于开展、评价便于日常管理的工艺管道风险评价方法。

鉴于此,本文根据工艺管道的风险机理,采用SHEL模型,从风险内因和风险外因2角度分析风险因素,以KENT法的指标评分为理论基础[6],规定指标项的量化技术要求,结合RBI法的失效可能性修正以及综合考量环境、人员、商业等后果的技术思路,构建风险评价模型,明确风险可接受水平。从而建立了1套适用于成品油站场工艺管道的风险评价技术体系,以期为成品油站场完整性管理提供一定的技术支持。

1 风险因素辨识

在工艺管道运行管理过程中,人员的不安全行为、技术的不安全状态、环境的不安全条件以及管理缺陷四者共同耦合,可触发管道本体状况的不安全性,导致风险升高。通过分析风险机理,采用SHEL模型的分析思路[7],以管体为核心代替SHEL模型中的以人为核心,确定直接反应管道本体安全状况的因素,即导致风险升高的直接原因(风险内因),通过分析人员、技术、环境、管理与管道安全运行的关系确定造成风险升高的间接原因(风险外因)。由于站内管道以地上敷设为主,故不对地上与地下敷设分开讨论。

1.1 风险内因

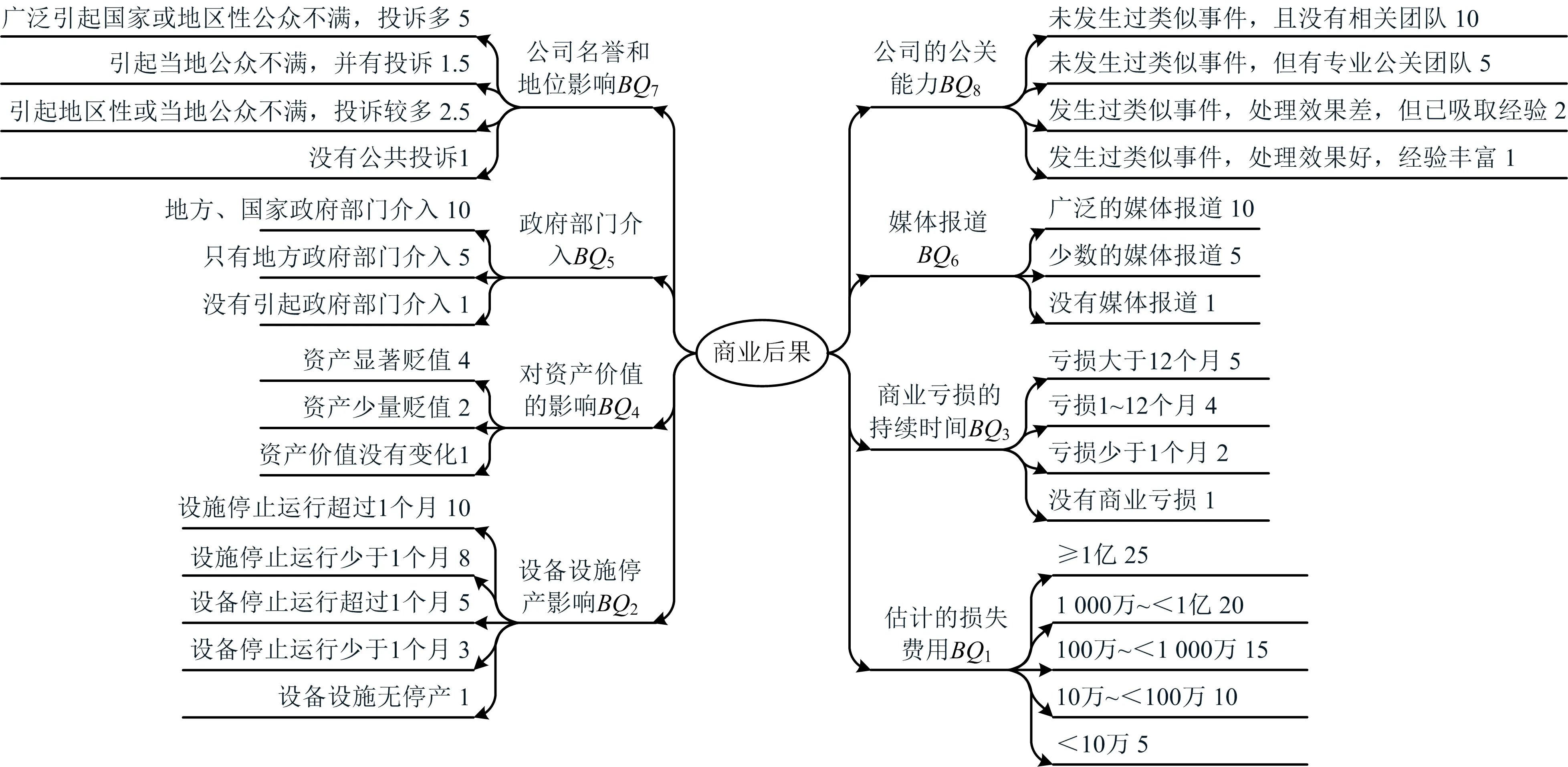

根据站场管道的失效统计与故障分析,结合管道的日常巡检、年度检查、全面检验的工作指标、台账和报告等现场资料,参照文献[8]~[9]以及GB/T 27512《埋地钢质管道风险评估方法》[10]、SY/T 0087.1《埋地钢制管道外腐蚀直接评价》[11]等标准,明确工艺管道的风险内因分为3个二级因素和14个三级因素,并对各因素指标项进行细化,如表1所示。

表1 风险内因分析Table1 Analysis on internal causes of risk

1.2 风险外因

风险外因从人员因素、技术因素、环境因素和管理因素4个二级因素出发,根据因素间的逻辑关系确定各底层因素。结合人员档案、管道技术台账、周边环境、站库管理规章制度等现场资料,参考文献[13]以及GB/T 35508《场站内区域性阴极保护》[15]和SY/T 6830《输油站场管道和储罐泄漏的风险管理》[16]等标准,确定了23个三级因素,并对各因素指标项进行细化,如表2所示。其中人员因素主要针对站场的指挥者、组织者和操作者,对其自身的专业素质进行考量;技术因素主要考虑保障管道安全平稳运行的技术措施;环境因素结合了自然环境与社会环境;管理因素主要考虑站场的管理方式、管理内容和管理效果。

表2 风险外因分析Table 2 Analysis on external causes of risk

2 失效可能性计算

根据KENT法的评价思路,对各指标项进行评分,满足计算的量化需求;依据RBI法的修正评价思路,通过风险外因修正风险内因得到失效可能性,因此失效可能性的具体计算式:

P=PB×FM

(1)

式中:PB为基本失效可能性;FM为修正系数。

2.1 基本失效可能性

根据在日常运行中各指标项的重要程度,规定风险内因的指标量化技术要求,为保障结果准确性与可靠性,各指标分值在能反应差别的前提下,尽量减小分差,因此笔者将每类因素的总分定为50分。指标评分后,需明确管内因素、管外因素和管体因素的权重,其权重值可根据基于“3标度”的模糊层次分析法确定[17]。权重计算过程如下:

1)建立优先关系矩阵F=(fij)m×m:

(2)

式中:s(i)和s(j)分别为指标fi和fj的相对重要性程度。

2)若矩阵R=(rij)m×m满足rij=rik-rjk+0.5,则称为模糊一致矩阵。将优先关系矩阵F转化为模糊一致矩阵R:

(3)

(4)

3)因素权重计算:

(5)

(6)

(7)

式中:l为计算的过程参数;Wi为第i个因素的权重。基本失效可能性PB为风险内因的加权求和:

PB=Wpi×Ppi+Wpo×Ppo+Wpb×Ppb

(8)

式中:Wpi为管内因素的权重;Ppi为管内因素的评分值;Wpo为管外因素的权重;Ppo为管外因素的评分值;Wpb为管体因素的权重;Ppb为管体因素的评分值。

2.2 修正系数

修正系数FM的计算过程为:

(9)

FM=10(-0.02pscore+1)

(10)

式中:score为风险外因体系的评分;pscore为评分的百分比。

根据修正系数的计算过程,风险外因体系的总分应为100,同基本失效可能性,评分score为风险外因的加权求和。

3 失效后果计算

失效后果包括环境后果、人员后果和商业后果3类。其中环境后果指对土壤、水体及生态的影响;人员后果指对站场及周边的人员安全、健康的影响;商业后果指对公司的经济损失和信誉损失[16,18]。

失效后果C为3类后果的加权求和。

3.1 环境后果

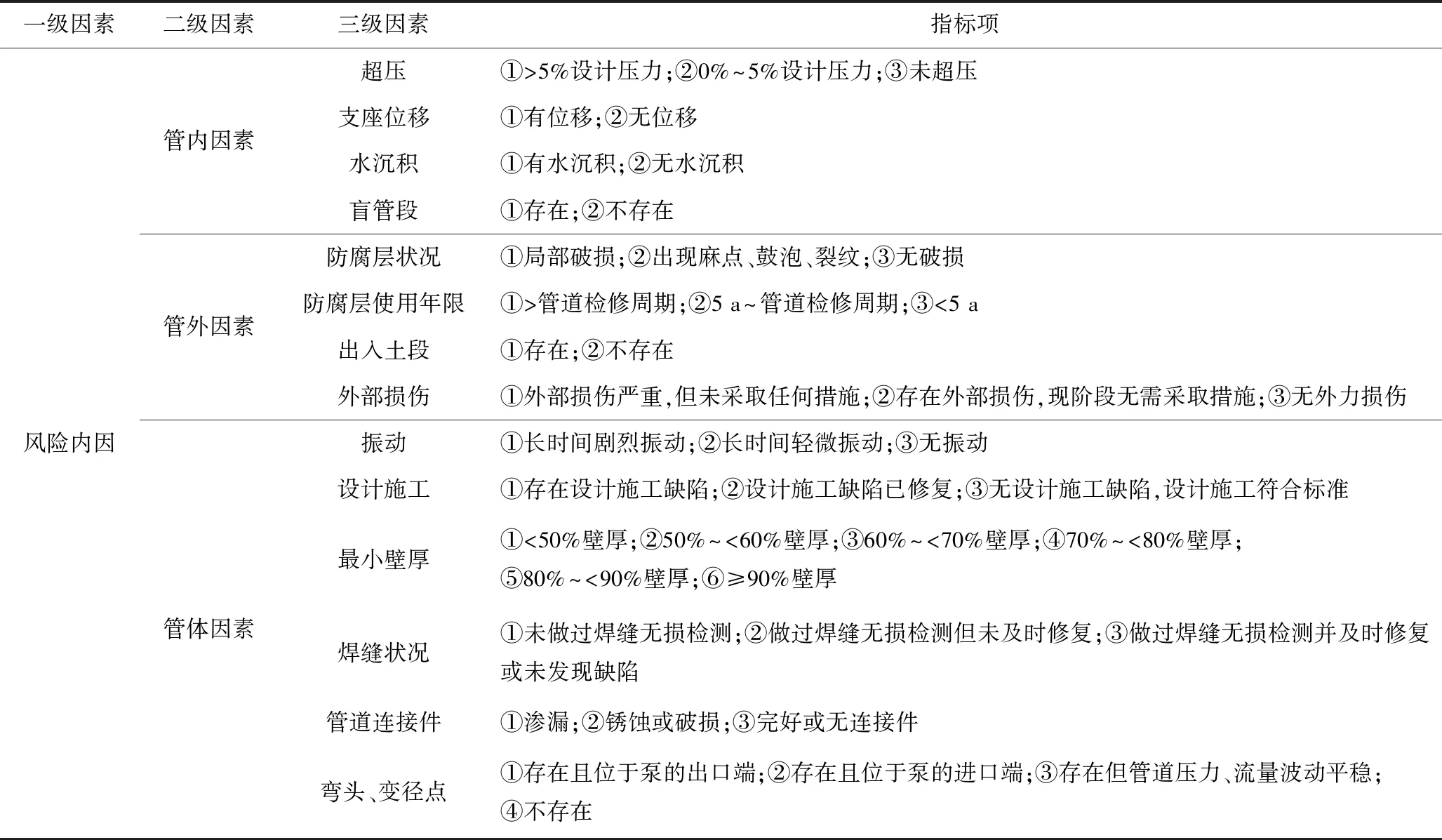

油品泄漏后对环境的影响主要为物理影响,因此无需考虑燃烧、爆炸等后果形式。环境后果的分析导图与评分说明如图1所示。

图1 环境后果的分析导图Fig.1 Analysis map of environmental consequence

环境后果的计算过程:

ECOF=EQ1×EQ2×EQ3×EQ4

(13)

式中:EQ1为产品类型;EQ2为泄漏影响受体;EQ3为对环境影响所持续的时间;EQ4为应急预案与演练。

3.2 人员后果

人员后果主要考虑油品泄漏后发生火灾、爆炸等事故对人员的影响,因此人员后果的分析导图与评分说明如图2所示。

人员后果的计算过程如下:

PCOF=PQ1×PQ2×PQ3×PQ4×PQ5

(14)

式中:PQ1为产品易燃性;PQ2为预计泄漏体积;PQ3为受限空间;PQ4为应急预案与演练;PQ5为预计人员伤亡情况。

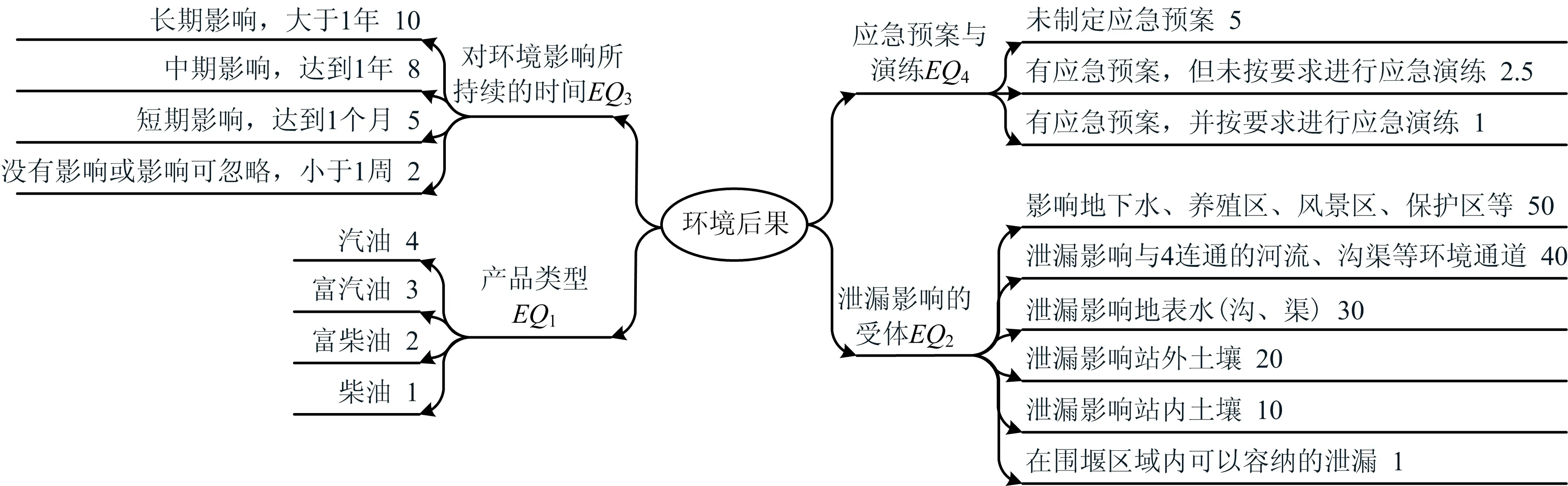

3.3 商业后果

商业后果除了考虑泄漏对经济的影响,还应考虑社会影响,商业后果的分析导图与评分说明如图3所示。

商业后果的计算过程如下:

(15)

式中:BQ1为估计的损失费用;BQ2为设备设施停产影响;BQ3为商业亏损的持续时间;BQ4为对资产价值的影响;BQ5为政府部门介入;BQ6为媒体报道;BQ7为公司名誉和地位影响;BQ8为公司的公关能力。

图2 人员后果的分析导图Fig.2 Analysis map of personnel consequence

图3 商业后果的分析导图Fig.3 Analysis map of business consequence

4 风险评价

4.1 风险等级

由于风险矩阵法(Risk Matrix Method,RMM)直观易懂,便于实现评价风险等级的目标,因此采用“5×5”风险矩阵将失效可能性大小与失效后果严重程度分为若干等级。

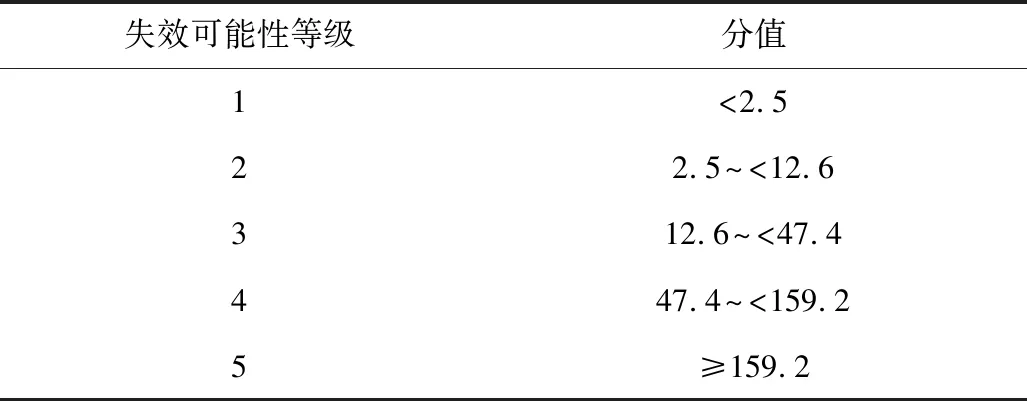

1)失效可能性等级

为满足5级风险矩阵的需求,失效可能性的等级划分为5个等级。依据概率均等原则,基本失效可能性值PB的取值范围为[0,50],将其均分为5个区段;外因因素评价体系评分score的取值范围为[0,100],将其均分为5个区段,代入修正系数的计算公式得到5个区段;将2组区段临界值从小到大依此相乘,得到失效可能性评估准则见表3,数值越大,失效可能性越大。

表3 失效可能性等级划分Table 3 Classification of failure possibility grades

2)失效后果

同理失效后果的等级也分为5个等级,根据失效后果总分为10 000分,均等分为5个区域,得到失效后果评估准则见表4,数值越大,失效后果越严重。

表4 失效后果等级划分Table 4 Classification of failure consequences grades

3)风险等级

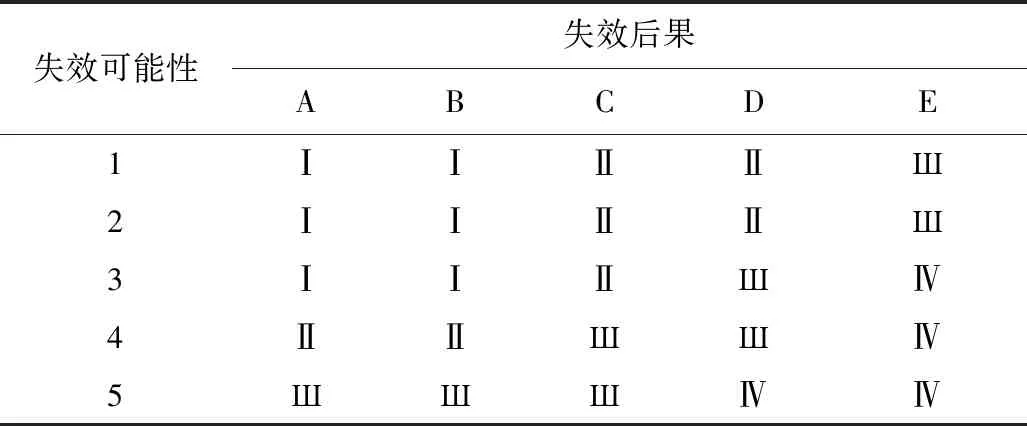

在“5×5”的风险矩阵中,共有25个单元格,可将其分成Ⅳ,Ⅲ,Ⅱ和Ⅰ 4个区域,分别对应的风险等级为高风险、较高风险、中等风险和低风险,详见表5。

表5 风险矩阵Table 5 Risk matrix

4.2 风险排序

为便于制定工艺管道的检维修计划,在结合风险等级与输油站设备的维护维修预算的同时,还需考虑各管段的风险排序。因此,结合失效可能性P与失效后果C,计算各管段的风险值R并进行排序。风险值的计算过程如下:

R=P×C

(15)

5 实例应用

在某成品油管道公司进行试点应用,试点站为该公司首站,位于南方某沿海工业区内,主要涉及成品油的输送及储存,库容为40×104m3,自输油站建成投入运行以来,维持原有工艺装置、储存设施及相关安全设施运行正常,能较好的执行各种安全管理制度及安全操作规程,未发生较大的安全生产事故。以该站的汽油罐区进出油品管线为例。

站场工作人员按照规定的量化原则,对各指标进行定分,采用模糊层次分析法计算各一级因素和各后果类型的权重,以风险内因为例,管内因素、管外因素和管体因素的重要程度为:管体因素>管内因素>管外因素,根据式(2)建立优先关系矩阵:

(16)

根据式(3)~式(5)得到l1=1;l2=0.5;l3=1.5;最后根据式(6)、式(7)确定了管内因素、管外因素和管体因素的权重分别为0.33,0.17,0.50;同理计算得到人员因素、技术因素、环境因素和管理因素的权重分别为0.25,0.25,0.12,0.38;环境后果、人员后果和商业后果的权重分别为0.17,0.50,0.33。

工作人员根据风险因素识别结果,基于现有数据,依据构建的评价体系与评价方法对汽油罐区的10条管道进行风险评价,风险排序如图4所示,评价结果见表6。

图4 风险排序Fig.4 Risk ranking

管道编号失效可能性值失效后果值失效可能性等级失效后果等级风险等级GD-001A19.153 347.43BⅠGD-001B23.653 347.43BⅠGD-002A29.124 097.43CⅡGD-002B8.034 097.42CⅡGD-003A14.563 347.43BⅠGD-003B35.773 347.43BⅠGD-004A49.974 097.44CШGD-004B18.544 097.43CⅡGD-005A4.834 097.42CⅡGD-005B19.654 097.43CⅡ

根据表6的评价结果可知,管道GD-004A的风险等级为较高风险,其余管道的风险等级较低。按照公司制定的风险可接受水平,较高及较高以上风险为不可接受风险,应立即开展管道的全面检验,因此将管道GD-004A纳入检验计划中。根据输油站设备检维修的预算,结合图4的风险排序,将管道GD-003B和GD-002A也纳入检验计划中。

6 结论

1)采用SHEL模型,以管道为核心,从导致风险上升的直接原因和间接原因2个角度辨识工艺管道的风险因素,充分结合了日常巡检、定期检验、人员配备、技术条件、周边环境和站场管理等现场资料与实际情况,辨识因素过程更具逻辑性、清晰性和全面性。

2)采用风险外因体系修正风险内因体系的技术思路,以KENT法指标评分量化的方式代替了传统基于RBI风险评价的技术思路,克服了缺少基本失效概率和腐蚀速率等技术参数的现状,减小了失效可能性计算结果的不确定性。

3)采用基于 “3标度”的模糊层次分析法确定权重,让操作人员便于明确因素之间的对比关系,提高工作效率。基于概率均等原则,采用先分后乘的方法确定评估准则,避免了准则划分时产生的误差。

4)从风险等级和风险排序2方面对风险评价进行结果展示,结合设备检维修预算有效地为工艺管道的检维修决策提供依据,降低了设备管理的成本。