PREP法制备高铌TiAl粉末工艺研究及粒度预测

贺卫卫,汤慧萍,陈斌科,向长淑,刘海彦,贾文鹏

(1.西安赛隆金属材料有限责任公司, 陕西 西安 710005)(2.西北有色金属研究院 金属多孔材料国家重点实验室,陕西 西安 710016)

0 引 言

高铌TiAl合金是一种极具应用潜力的新一代高温结构材料。相对于传统TiAl合金,高铌TiAl合金的抗氧化性更好,蠕变抗力及高温强度更高,所以高铌TiAl合金在航空发动机、超高速飞行器等领域极具应用潜力[1-2]。传统铸造工艺制备的高铌TiAl合金存在成分偏析和组织不均匀的弊端,而粉末冶金工艺可解决上述不足。高铌TiAl粉末是以粉末冶金工艺制备高铌TiAl合金的重要原料,粉末品质直接决定最终产品的性能。在现有球形金属粉末制备技术中,等离子旋转电极制粉技术(Plasma rotate electrode process,PREP)是制备高品质高铌TiAl粉末的重要手段。

PREP是通过等离子弧熔融高速旋转的金属棒料端面产生熔融液膜,液膜由自身旋转产生的离心力被抛出、分散为微细液滴,并因表面张力作用球化冷凝成为粉末[3-4]。该技术制粉过程中无坩埚接触,其原料熔化及雾化气氛为高纯氩气,制粉环境纯净,所以PREP是一种高洁净度球形金属粉末的制备技术,尤其适用于高活性金属及合金球形粉末的制备,并且PREP技术制备的金属粉末球形度高,不规则形状粉末及卫星粉少[5-7]。此外,PREP制粉过程中熔融金属液滴的雾化分散依靠旋转离心力,不像气雾化采用气流动力,其“伞效应”小,所以采用PREP技术制备的金属粉末中的空心粉末较少[8-9]。

本研究采用PREP技术制备高铌TiAl粉末,系统研究PREP各工艺参数对粉末粒度大小及分布的影响,并得出高铌TiAl粉末平均粒径的经验计算公式,以期为采用PREP技术制备目标粒径的高铌TiAl粉末的工艺选择和优化提供参考。

1 实 验

实验原料为通过真空自耗电弧熔炼得到的高铌TiAl合金铸锭。将铸锭机械加工成φ50 mm和φ75 mm的电极棒,在电极棒一端机械加工螺纹,并将其连接到SLPA-Ⅱ型PREP制粉设备的旋转进给装置,另一端穿过动密封伸入雾化室内,关闭雾化室仓门。制粉时,先开启真空泵组,对雾化室进行抽真空,待其真空度≤5×10-3Pa后,向雾化室内充入高纯氩气,然后开启旋转进给装置,控制电极棒高速旋转并缓慢进给,在电极棒前端靠近等离子枪时,开启等离子枪电源,熔化电极棒端面开始制粉。采用PREP技术制备球形金属粉末,其可控工艺参数包括电极棒旋转速度、电极棒直径、等离子枪熔化电流、电极棒进给速度等。本研究通过改变制粉工艺中单一参数,固定其他工艺参数进行高铌TiAl粉末的制备。选用直径为50 mm和75 mm的电极棒开展实验。电极棒的转速设置范围为9 000~15 000 r/min,进给速度设置范围为0.8~1.2 mm/s,熔化电流设置范围为1 200~1 550 A。

采用干筛分法对不同工艺参数下制备的高铌TiAl粉末的粒度进行测量,即对不同工艺参数制备的高铌TiAl粉末分别抽样100 g,然后采用组合筛以拍击式振筛机筛分, 测量不同粒度区间粉末的质量分数,所用组合试验筛的筛孔尺寸分别为46、75、105、150、200 μm。每种工艺制备的粉末分别抽样3次,取3次测量结果的平均值作为该粉末粒度分布最终结果。

2 结果与分析

2.1 电极棒转速对粉末粒度的影响

图1为不同电极棒转速下制备的高铌TiAl粉末的粒度分布图。该组实验电极棒的直径为75 mm,等离子枪的熔化电流为1 500 A,电极棒的进给速度为1.0 mm/s,电极棒的转速从9 000 r/min逐渐增加到15 000 r/min。由图1可以看出,随着转速的提高,PREP制备粉末中细粉含量逐渐增多,即粒径小于46 μm与46~75 μm区间的粉末逐渐增多,而大粒径(>150 μm)粉末的收率逐渐减少。此外,当电极棒转速为9 000 r/min和11 000 r/min时,粉末粒度为单峰分布;当电极棒转速为13 000 r/min和15 000 r/min时,粉末粒度呈现双峰分布。

图1 电极棒转速对高铌TiAl粉末粒度分布的影响Fig.1 Influence of electrode rotating speed on high-Nb TiAl powder size distribution

在PREP制粉过程中,电极棒端面的熔融金属液膜主要受电极棒旋转产生的离心力作用,被破碎分散、甩出电极棒端面形成微小金属液滴,该金属液滴在脱离液膜的同时也受到金属液体表面张力的阻碍。同样PREP工艺条件下,较低表面张力的金属材料所制备的粉末粒度更细小。表面张力一定时,提供给熔融液膜的离心力越大,液膜破碎越充分,形成的粉末粒径越小。该离心力大小与电极棒旋转速率和直径有关。电极棒直径一定,转速越高,提供给电极棒端面熔融金属液膜的离心力越大,则液膜破碎效果更好,形成的微细熔滴更小,所制备的粉末颗粒的平均粒径就越小。

2.2 电极棒直径对粉末粒度的影响

采用φ50 mm和φ75 mm电极棒所制备的高铌TiAl粉末的粒度分布如图2所示。在该制粉过程中,这2种直径的电极棒的转速均为15 000 r/min,进给速度均为1.0 mm/s。φ75 mm电极棒选用的熔化电流为1 450 A,φ50 mm电极棒的熔化电流降低为1 200 A。这是因为若采用1 450 A的熔化电流,由于熔化电流过大,电极棒单位时间熔化的金属液较多,进给速度为1.0 mm/s时无法保证等离子枪与电极棒前段的距离,导致断弧,制粉无法持续进行。从图2可以看出,采用φ75 mm电极棒制备的高铌TiAl粉末粒度明显小于φ50 mm的。φ75 mm电极棒所得粉末粒度主要分布在46~105 μm之间,其粒度呈现双峰分布,而φ50 mm电极棒所制备粉末的粒度主要分布在105~200 μm之间,其粒度为单峰分布。如前所述,当电极棒转速一定,其直径越大时,熔融金属液膜的离心力越大,液膜破碎效果更好,所形成的微细熔滴更小,粉末粒径就越小。

图2 电极棒直径对高铌TiAl粉末粒度分布的影响Fig.2 Influence of electrode diameter on high-Nb TiAl powder size distribution

2.3 熔化电流对粉末粒度的影响

PREP制粉设备用热源为转移弧型等离子枪。该等离子枪内铈钨极为阴极,紧靠铈钨阴极的水冷铜套喷嘴为小阳极,电极棒为大阳极。制粉时,在等离子枪内通入氩气,先启动高频维弧电源,使铈钨阴极与水冷铜套喷嘴间先发生维弧。然后再启动等离子枪的主弧电源,此时,电极棒高速旋转并慢慢接近等离子枪,待两者达到一定距离,电弧自动转移到铈钨阴极与电极棒之间,并充分电离流经等离子枪喷嘴的氩气,形成高能量密度的等离子主弧,熔化电极棒。PREP制粉工艺特征决定等离子枪的熔化电流可调范围较窄。这主要是由于为保证制粉过程的稳定连续,电极棒与等离子枪之间建立的等离子主弧要持续稳定,这就需要电极棒与等离子枪之间的距离保持恒定。当其他工艺参数固定时,尤其是进给速度一定时,熔化电流若过大,电极棒的熔化量过多,则电极棒与等离子枪之间距离增大,导致等离子枪断弧,无法制粉。若熔化电流过小,电极棒前端的熔化量不够,当电极棒进给速度一定时,电极棒与等离子枪之间的距离持续缩短,也易导致等离子弧断弧,无法完成制粉。

等离子枪作用于电极棒的额定功率等于等离子枪电流与等离子枪电压乘积。PREP制粉阶段,主弧电压为50~70 V,当等离子枪、电极棒和电源回路一定,其电压值基本恒定,所以实际作用于电极棒的功率等于电流和电压的乘积。在本组实验中,熔化电流设定为1 450、1 500、1 550 A,3种不同电流下回路中的电压都约为60 V,所以等离子枪作用于电极棒的功率根据熔化电流的不同略有差别。图3为熔化电流对PREP制备高铌TiAl粉末粒度分布的影响。由图3可见,熔化电流对粒度分布影响不大。熔化电流为1 450 A时,因等离子枪作用于电极棒的功率最小,单位时间内熔化的电极棒的金属熔滴的量最小,在电极棒端面所形成的熔融液膜也最薄。在电极棒直径和转速一定时,提供给熔融液膜的离心力大小相同,液相量少的液膜所获得的破碎效应更好,所制备粉末粒度相对细小,即粒径<75 μm的粉末收率更多。

图3 等离子枪熔化电流对高铌TiAl粉末粒度分布的影响Fig.3 Influence of melting current on high-Nb TiAl powder size distribution

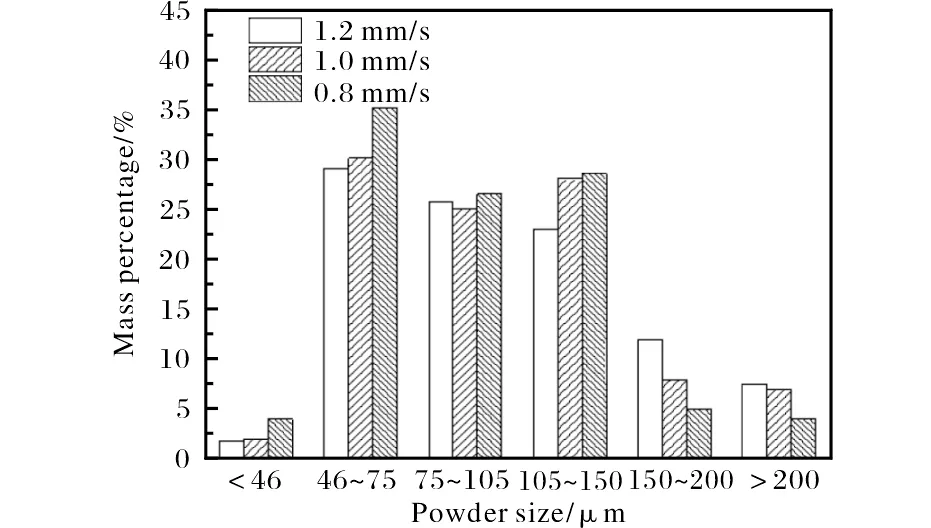

2.4 电极棒进给速度对粉末粒度的影响

和等离子枪熔化电流一样,电极棒进给速度的调整窗口也较窄。图4为电极棒进给速度分别为0.8、1.0、1.2 mm/s时,所制备的高铌TiAl粉末的粒度分布图。本组实验中,电极棒直径为φ75 mm,转速为15 000 r/min,等离子枪的熔化电流为1 500 A。从图4可以看出,不同电极棒进给速度所制备粉末的粒度分布差别不大,但进给速度为0.8 mm/s时,所制备粉末中粒径<46 μm和46~75 μm区间的粉末含量比进给速度为1.0 mm/s及1.1 mm/s的多;而进给速度为1.2 mm时,所制备粉末中粒径在150~200 μm区间和>200 μm的粉末要比其他进给速度的多。如前所述,进给速度小的制粉工艺,其单位时间生成的熔化液膜少,在转速、电极棒直径大小相同,提供给液膜的离心力也相同时,液相量少的液膜所获得的破碎效果更高,所制备的粉末粒度也更细小。

图4 电极棒进给速度对高铌TiAl粉末粒度分布的影响Fig.4 Influence of electrode’s feeding speed on high-Nb TiAl powder size distribution

2.5 粉末颗粒形成过程及粒度预测

PREP制粉过程中,其粉末颗粒的形成存在如图5所示的4个阶段[10]。第Ⅰ阶段,熔化的液态薄膜在离心力作用下流向电极棒端面边缘,在电极棒端面的液膜受其自身表面张力作用,并不能立即被破碎甩出去,而是整齐地从端面向外铺展开形成一个类圆形的“冠”。第Ⅱ阶段,随着电极棒端部不断被高温等离子体熔化,熔融液膜在电极棒高速旋转所产生的离心力影响下,持续沿螺旋曲线汇入“冠”中,“冠”进一步向外扩展,得到“露头”。第Ⅲ阶段,不断流入“冠”中的液相进一步增加“露头”的质量,当“露头”受到的离心力超过其表面张力时,“冠”中“露头”便脱离飞出,形成小液滴。第Ⅳ阶段,高速飞行中的液滴在惰性气氛中很快冷却,并在表面张力的作用下,熔融液滴球化并冷却凝固形成球形粉末颗粒。

图5 PREP工艺中粉末颗粒的形成过程示意图Fig.5 The schematic diagram of powder particle’s forming process in PREP

“露头”是PREP工艺中形成粉末颗粒的前驱体,粉末颗粒形成的必要条件是“露头”所受到的高速旋转离心力大于等于其表面张力。“露头”表面张力的计算式为σπd1,其高速旋转离心力的计算式为mω2D/2,即形成粉末颗粒的条件[9]:

mω2D/2≥σπd1

(1)

式中:D为电极棒直径,m;m为熔滴的质量,kg;ω为电极棒旋转角速度,rad/s;σ为熔滴表面张力,N/m;d1为“露头”直径,m。其中,m=ρπd3/6, kg;ρ为熔体密度,kg/m3。

液滴直径d与“露头”直径d1可建立相应的关系式:d1=ηd,其中η≤1[9]。将d1=ηd代入关系式(1),得到形成粉末颗粒的临界条件计算式:

mω2D/2≥σπηd

(2)

式中,ω=2πn/60,rad/s;n为电极棒转速,r/min。

将ω和m代入式(2)可得到:

(3)

液滴的直径大小基本决定了其冷却凝固后粉末的粒径大小,所以PREP法制备粉末的平均粒径大小可由式(3)推算。由式(3)可以看出,PREP法制备金属粉末颗粒的直径大小除受材料本身的特性参数(密度ρ和表面张力σ)影响外,还受到制粉工艺参数的影响,如电极棒的直径和转速。对于本研究中的高铌TiAl粉末,其表面张力σ=1.1 N/m[11],ρ=3.3×103kg/m3,设定η=0.75,代入式(3)得到利用PREP法制备的高铌TiAl粉末平均粒径的计算式:

(4)

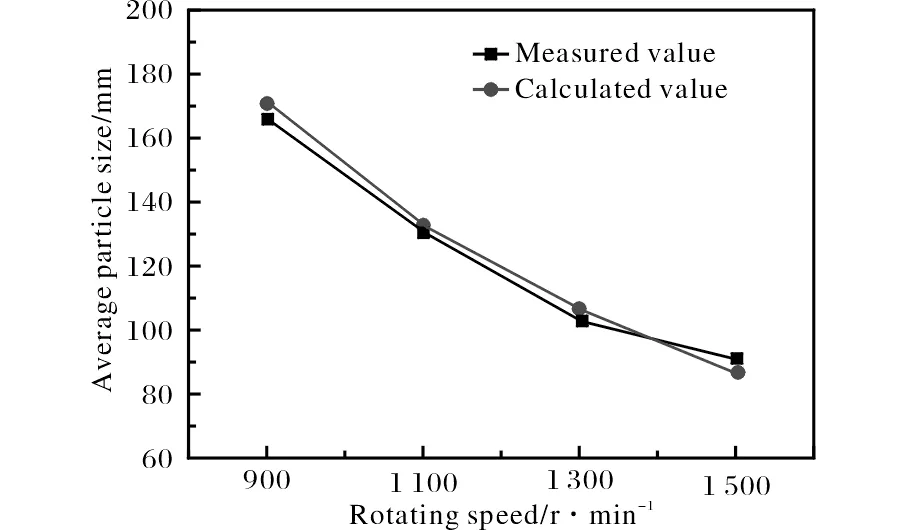

在电极棒直径为75 mm时,通过式(4)计算得到利用PREP工艺在不同转速下制备的高铌TiAl粉末的平均粒径,并与实测值对比,其结果见表1。由表1可以看出,在不同转速条件下,测量值与计算值均存在一定偏差,该偏差值约为40 μm。

表1不同电极棒转速下制备的高铌TiAl粉末的平均粒径

计算值与实测值

Table 1 Calculated and measured values of average diameter of high-Nb TiAl powder particle produced at different rotating speeds

高铌TiAl粉末平均粒径的实测值小于理论值是因为通过PREP法制粉时,电极棒和旋转动力输出装置组成的旋转机构并不是理想的平衡旋转结构;电极棒也不是绝对理想光洁表面、体密度绝对均匀的原料;电极棒在高速旋转过程中,不可避免的存在一定振动,该振动可使液滴在小于相应离心力作用下先脱离电极棒端面,而且有时脱离电极棒端面的液滴会出现二次破碎形成粒径更小的二次颗粒。若电极棒加工尺寸精度越高,振动越小,则粉末颗粒的实际平均粒径与理论计算值之间的偏差越小。

所以上述PREP工艺制备高铌TiAl粉末平均粒径的计算式可修正为:

(5)

经修正后,计算φ75 mm电极棒在9 000 r/min到15 000 r/min的不同转速下所得粉末的平均粒径,将计算值与实测值进行对比绘图,如图6所示。从图6可以看出,该经验公式计算得到的粒径平均值与实测值十分吻合。

图6 利用修正公式得到的不同转速下高铌TiAl粉末 平均粒径计算值与实测值的对比Fig.6 Comparation of the measured values and calculated values of average diameter of high-Nb TiAl powder particle with the modified formula

3 结 论

(1)电极棒转速和直径是影响PREP工艺制备高铌TiAl粉末粒度的主要因素。提高电极棒转速或增大直径都可以提高所制备的粉末中粒径<75 μm的细粉收率。当电极棒转速由11 000 r/min提高到13 000 r/min,或电极棒直径由50 mm增加到75 mm时,粉末粒度由单峰分布变为双峰分布。

(2)等离子枪熔化电流和电极棒进给速度对高铌TiAl粉末粒度影响不大。熔化电流为1 450 A,进给速度为0.8mm/s,所制备的高铌TiAl粉末粒度相对细小。

(3)通过分析高铌TiAl粉末颗粒“露头”形成条件,并对比实测粉末平均粒径,得到PREP制备高铌TiAl粉末平均粒径的经验计算式。