汽车通风器罩双色注射成型工艺的研究与实现*

汪智勇,黄 飞,苏金玲,于正云,蔡考群

群达模具(深圳)有限公司(广东深圳 518112)

1 引言

随着汽车轻量化及汽车塑料零件向高效率、低成本、集成化和绿色环保等方向的发展,传统的注射成型工艺已难以满足工业应用要求,逐渐涌现了双色注射等新型成型工艺。双色注射成型是指将两种不同的塑料注入同一模具的成型方法,通过实现对两种不同塑料材料的聚集态、相形态、组织形态等方面的控制和复合,从而最大程度地发挥不同塑料材料的特性,达到了满足塑件不同使用要求、提高性能和降低成本的目的。

目前双色注射成型主要包括旋转模具式和滑块抽芯式,前者适用于尺寸小、形状结构简单的塑件,后者适用于尺寸大、形状结构复杂的塑件。由于汽车塑料零件的结构特点,往往采用滑块抽芯式双色注射成型工艺,但该工艺与传统的注射成型工艺有很大的不同,实现难度很高,主要体现在模具结构及动作过程复杂、需要专用的双色注塑机。

下面以汽车通风器罩为例,研究滑块抽芯式双色注射成型工艺中的模具结构设计、辅助控制系统等关键技术,并实现塑件的工艺设计与应用。

2 塑件的可成型性工艺分析

图1a为某汽车通风器罩双色注射塑件的CAD结构图,其塑件尺寸为1,516.5×324.5×118mm。根据实际的工业应用,塑件由两种材料组成,其中主体结构(即硬胶部分)如图1b所示,材料采用PP(聚丙烯),保证塑件力学强度和性能;外围结构(即软胶部分)如图1c所示,材料采用TPE(Thermoplastic Elastomer,热塑性弹性体),保证塑件的触感柔软并实现与其他零件之间的密封性能。塑件的平均厚度为2.0mm,总重量约为450g,生产批量为30万次,型腔排位为单型腔,结合塑件的结构特点和工艺要求,需要采用双色注射成型工艺。

图1 塑件结构CAD模型a——整体结构 b——主体结构(即硬胶部分)c——外围结构(即软胶部分)

在注射成型过程中,首先注射PP获得塑件的主体结构,然后进行第二次注射,TPE塑料熔体在PP表面流动,待冷却后便与PP粘结在一起获得双色注射塑件。

(1)材料的成型工艺分析:PP的收缩率为1.1%,TPE的收缩率约为1.5%~2.0%,由于两种材料的收缩率不同,在模具结构和注射工艺设计时需进行综合考虑;而且模具结构设计要考虑通过滑块抽芯机构实现PP和TPE的先后次序注射。

(2)塑件的结构分析:塑件的分型面需设计在塑件断面尺寸的最大位置,因塑件厚度方向尺寸相对较小,较为容易确认。但塑件尺寸大,需采用多个浇口;且塑件存在大量的孔位和筋位,模具的斜顶、滑块等机构复杂。

(3)注射成型设备分析:结合该塑件的种类、型腔分布和实际情况,采用海天公司锁模力为1,600t的注塑机生产。

3 模具结构设计

由于该塑件的结构特点和工艺要求,采用滑块抽芯式双色注射工艺,相对普通注射模而言,其模具具有复杂的浇注系统和抽芯机构等特点,下面介绍该塑件双色注射模的主要结构设计和实现。

3.1 浇注系统

浇注系统设计的好坏将直接影响成型难易程度、塑件的外观和性能。尽管PP和TPE均具有较好的流动性,但由于塑件尺寸很大,为了减少流动长度和保证充填效果,需要多个浇口,且往往采用热流道系统。同时,由于在该模具中需要进行两次注射,因此,针对塑件的主体结构和外围结构需单独设计浇注系统,且这两个浇注系统相互垂直布置。图2和图3分别为塑件主体结构和外围结构的热流道系统。

3.2 抽芯机构

相对于普通注射模而言,双色注射模的主要特点在于具有两个型腔,其中主型腔用于成型塑件的主体结构,副型腔用于成型塑件的外围结构。同时模具结构采用滑块抽芯机构来实现:当模具合模时,该滑块抽芯机构填满副型腔,此时模具只形成主型腔,进行PP注射成型,获得塑件的主体结构;然后,滑块抽芯机构退出形成副型腔,进行TPE注射成型,待冷却后与PP粘合从而获得双色注射塑件。根据塑件的外围结构特点,设计5个滑块抽芯机构,且采用液压油缸方式驱动,具体如图4所示。

图2 塑件主体结构的热流道系统

图3 塑件外围结构的热流道系统

图4 副型腔的滑块抽芯机构

3.3 总体结构

完成上述浇注系统和滑块抽芯机构设计后,进行模具的详细设计,图5为模具的整体三维结构。

图5 模具的整体三维结构图a——动模部分 b——定模部分

4 辅助控制系统的研究与实现

双色注射过程的工艺控制比常规注射成型更加严格、模具动作过程更复杂,往往需要采用专用的双色注塑机,不仅价格昂贵,是通用注塑机价格的2~3倍,而且缺乏灵活性。因此,在通用注塑机上外接双色注射辅助控制系统,并实现与童颖注塑机的集成引用以满足双色注射工艺的需求,不仅可以降低成型设备的成本,而且将该控制系统连接到不同吨位的通用注塑机上,满足不同尺寸塑件的双色注射成型工艺,具有很好的灵活性。

4.1 基本原理

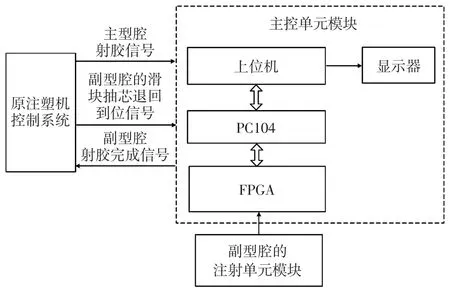

由于嵌入式控制系统具有可灵活定制、操作方便简单、具备统一的接口等优点,因此,双色注射辅助控制系统(以下简称辅助控制系统)采取基于嵌入式的控制系统。图6为该辅助控制系统工作原理图,具体思路为:在双色注射成型工艺过程中,原通用注塑机控制系统产生的一些关键信号(如副型腔滑块抽芯机构的退出到位信号等)输入到辅助控制系统中,由辅助控制系统来实现副型腔的注射过程控制等,然后将信号输出返回到原注塑机控制系统中,从而驱动注塑机的液压传动系统、合模系统等相关执行机构和模具共同完成双色注射的工艺过程。

图6 基于嵌入式辅助控制系统的工作流程框图

4.2 硬件平台

辅助控制系统实现的主要功能为完成副注射单元的料筒温度加热和副型腔的注射成型,其总体方案设计结构框图如图7所示,主要由注射单元模块和主控单元模块组成。其中,注射单元模块可采用通用注塑机的注射装置,主要包括螺杆及其传动装置、加料计量装置和注射座等组成。主控单元模块主要由温度控制子模块和液压控制子模块组成,主要实现料筒温度的加热与监测、射嘴的注射动作控制等;考虑功能、成本及可靠性等要求,主控单元模块的上位机采用工控机(Industrial Personal Computer),配PC104 总线接口,下位机采用FPGA(Field-Programmable Gate Array,即现场可编程门阵列)。

4.3 软件平台

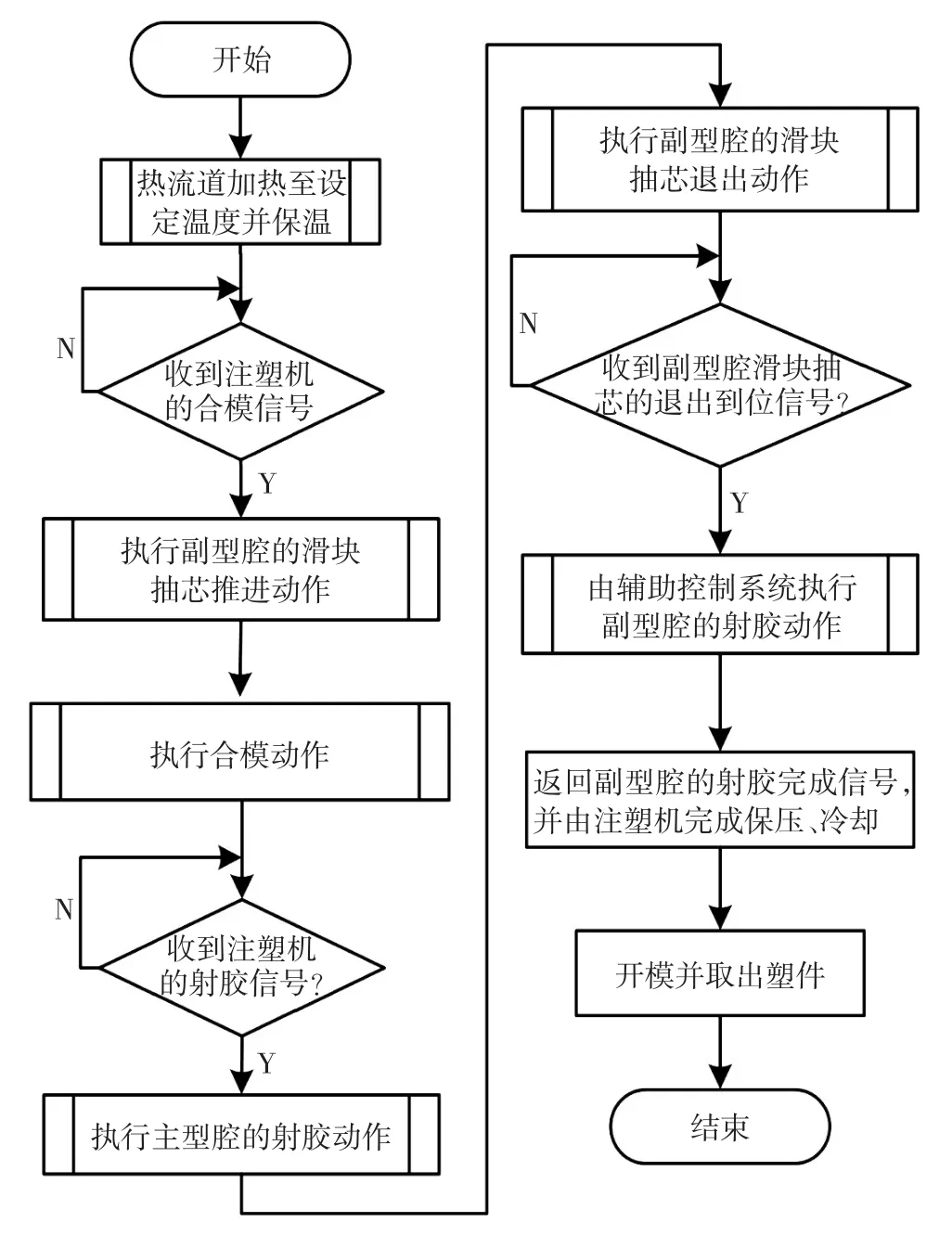

根据硬件系统的设计,辅助控制系统的软件系统包括上位机软件和下位机软件,即工控机软件和FPGA软件。其中,上位机软件主要包括人机交互界面、副注射单位的料筒温度控制、注射动作控制和I/O操作,并实现与下位机的通信。下位机的工作流程如图8所示。

图7 辅助控制系统的总体方案设计

图8 下位机软件的工作流程

基于硬件平台和软件平台的设计与实现,开发的双色注射成型辅助控制系统如图9所示。

5 工艺应用与验证

在完成该塑件的模具结构设计与制造后,安装到海天通用注塑机上;同时将开发的辅助控制系统连接到该注塑机上,如图10所示。经工艺调试实现了该塑件的双色注射成型,所获得的塑件如图11a所示,经检测,塑件的尺寸和装配间隙、力学性能、翘曲变形等参数指标均达到了汽车工业的应用要求。图11b所示为该塑件在大众汽车某车型上的应用情况。

图9 辅助控制系统实物照片

图10 汽车通风器罩的双色注射模具a——动模部分 b——定模部分

以汽车通风器罩为例,研究了双色注射成型工艺中的模具结构设计和辅助控制系统等关键技术,实现该工艺的工程化应用与验证,为该工艺的进一步推广应用提供了理论指导和技术支撑。

图11 汽车通风器罩双色注射塑件及其应用a——塑件 b——应用情况

声明:为实现科技期刊编辑、出版发行工作的电子化,推进科技信息交流的网络化进程,扩大作者学术交流渠道,本刊现已加入《中国学术期刊(光盘版)》、“万方数据资源系统(ChinaInfo)数字化期刊群”、“中文科技期刊数据库”。因此,向本刊投稿并录用的稿件,将一律由编辑部统一纳入以上系统提供信息服务。其作者著权使用费与本刊稿酬一次性给付。如作者不同意,请在来稿时声明,谢谢合作与支持!《模具制造》编辑部