氧化亚氮/乙烯推进剂预混燃烧特性试验研究

张 锋,杨伟东,胡洪波,杨岸龙

(西安航天动力研究所 液体火箭发动机技术重点实验室,陕西 西安 710100)

0 引言

长期以来,液体动力系统广泛使用肼类推进剂,由于其毒性大、系统复杂、使用维护不便等不足,越来越无法满足现代动力技术的要求。为了寻找肼类推进剂的替代推进剂,各国开展了大量新型推进剂的研究工作。在NASA、IR&D基金的支持下,由美国Firestar科技公司自2003年起研发出了一种氧化亚氮-燃料(乙炔、乙烯或乙烷等)复合为一体的单元复合推进剂[1],称为NOFBX。作为一种新型绿色、无毒推进剂,NOFBX推进剂与肼类推进剂相比主要具有以下优点[1-3]:

1)推进剂本身及产物无毒,绿色环保,生产及使用成本低;

2)比冲性能高,理论真空比冲最高可达325~340 s,达到甚至超过了N2O4/MMH的比冲性能;

3)具备深度节流能力,可实现100∶1以上的推力变比;

4)可实现贮箱自增压,无需涡轮泵或增压气瓶等增压装置,供应系统简单;

5)可贮存温度范围宽,冰点<-70℃,有效贮存温度范围为-70~ 70℃;

6)应用范围广,一种推进剂和推进系统结构几乎可满足所有空间飞行器姿态及轨道控制的需要。

综上所述,NOFBX推进剂兼具了传统单组元和双组元推进剂的双重优点,同时具有固体推进剂将氧化剂与燃料复合进行预包装的优点,是目前最具有应用前景的高能、绿色、无毒单组元推进剂之一。

作为最早提出NOFBX推进剂概念的国家,美国在该领域的研究工作[1-8]一直处于领先地位。2003年,Firestar公司的Mungas研究团队对NOFBX推进剂的制备、理化性质及化学燃烧机理开展了大量基础研究工作,技术成熟度达到1~2级。2004—2007年,该研究团队进一步研究了NOFBX推进剂相关的特征性能参数及物性参数,包括理论比冲、燃气温度、热点火极限、推进剂毒性、相平衡参数、临界参数、蒸发潜热以及混合物稳定性等,并研发了NOFBX推进剂的第一台原理样机,该样机采用脉冲工作模式,推力为0.4 N,首次验证了NOFBX发动机系统原理的可行性。2008—2011年,Firestar公司又相继完成了9 N,22 N,110 N和445 N等不同推力NOFBX发动机原理样机的研制和热试,技术成熟度达到7~9级。其中,110 N发动机首次采用了基于金属多孔材料的微通道再生冷却技术,实现了30 s以上的稳定工作;445 N发动机同样采用了微通道再生冷却技术,燃烧室材料为铝合金的轻质材料,尾喷管则采用轻质耐高温的碳碳复合材料制成,通过一系列的高模试车,各项性能指标均达到设计要求,具备多次启动能力,实测的真空比冲超过320 s,燃烧室的内、外壁面温度分别低于500℃和200℃,充分验证了微通道再生冷却技术良好的冷却性能。

德国航空航天中心(DLR)[9-13]针对NOFBX推进剂发动机技术开展的研究工作主要集中在该推进剂的点火、燃烧、回火及传热特性等基础研究方面。值得一提的是,为了降低试验过程的安全风险,DLR在试验过程中未采用氧化剂与燃料复合为一体的NOFBX推进剂,而是将氧化剂N2O及燃料C2H4按相应比例分别供应并在推力室喷注之前进行混合后进入模型燃烧室进行点火燃烧。试验得到了N2O/C2H4推进剂组合的特征速度和燃烧效率等参数,并得到了混合比、室压以及燃烧室特征长度等因素对燃烧性能的影响。此外,DLR还进行了烧结金属多孔材料的压降特性和防回火特性试验,得到了发生回火的临界Peclet数,并开展了NOFBX模型燃烧室热载荷特性的试验和数值仿真研究。

国内在氧化亚氮/燃料单元复合推进剂领域的研究起步较晚,开展相关研究工作的单位不多。2016年,朱成财[14]等人国内首次完成了千克级氧化亚氮/乙烯单元复合推进剂的生产制备和推进剂基础理化性能测试,对国内外氧化亚氮基单元复合推进剂的配方体系、发动机设计、燃烧过程及安全性等方面的研究进展进行了综述,并结合我国液体推进剂实际现状,提出了开展氧化亚氮基单元复合推进剂的研究思路。李智鹏[15]等对氧化亚氮/乙烯单元复合推进剂在不同混合比、不同压力条件下的层流火焰传播速度进行了理论计算,并通过与试验结果的对比验证了计算方法的可靠性。

针对国内在氧化亚氮/乙烯单元复合推进剂燃烧特性和防回火技术研究方面的不足,本文开展了模型燃烧室条件下氧化亚氮/乙烯推进剂预混燃烧试验研究,通过试验获得了特征速度和燃烧效率随混合比及燃烧室特征长度等因素的变化规律,并验证了烧结金属多孔材料的防回火性能的有效性,为将来该推进剂发动机研制奠定了基础。

1 试验系统与试验方法

1.1 试验系统

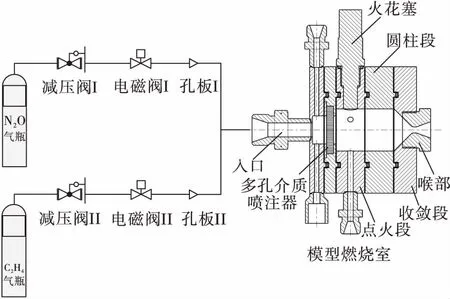

在掌握氧化亚氮/乙烯(N2O/C2H4)预混推进剂燃烧室防回火技术之前,为确保试验安全,本试验借鉴德国航空航天中心的研究思路,试验过程中N2O和C2H4分别采用气瓶分两路进行供应,如图1所示。

图1 试验系统原理图Fig.1 Simplified P&ID of the test setup

氧化剂和燃料供应路分别由减压阀、电磁阀和孔板等组成。减压阀用于调节氧化剂和燃料孔板前的压力以实现推进剂流量和混合比的控制和调节,电磁阀的作用是控制氧化剂和燃料氧化剂和燃料供应的启停,以实现对试验时序的控制。氧化剂和燃料经过各自的孔板后进行混合,一起供入模型燃烧室进行点火燃烧。

试验用模型燃烧室采用模块化热沉结构,由预混腔、喷注器、燃烧室圆柱段、燃烧室收敛段和喉部组成(见图1)。除预混腔及喷注器为不锈钢材料之外,其余部分均采用铬青铜材料。为防止试验过程中燃烧室发生回火,喷注器采用当量孔径约为65 μm、厚度为5 mm的不锈钢多孔材料。燃烧室圆柱段包括点火段和延长段,为尽量减小点火压力峰,点火段与喷注器相邻,延长段置于点火段下游,并可通过增减延长段实现燃烧室的特征长度的调节。此外,喉部为可拆换结构,通过更换喉部模块可实现喉部直径的调节。燃烧室采用火花塞进行点火,火花塞位于燃烧室点火段,火花塞点火能量为12 J,点火频率为10 Hz。本试验中,模型燃烧室共有三种不同结构状态,各状态的主要结构参数如表1所示。

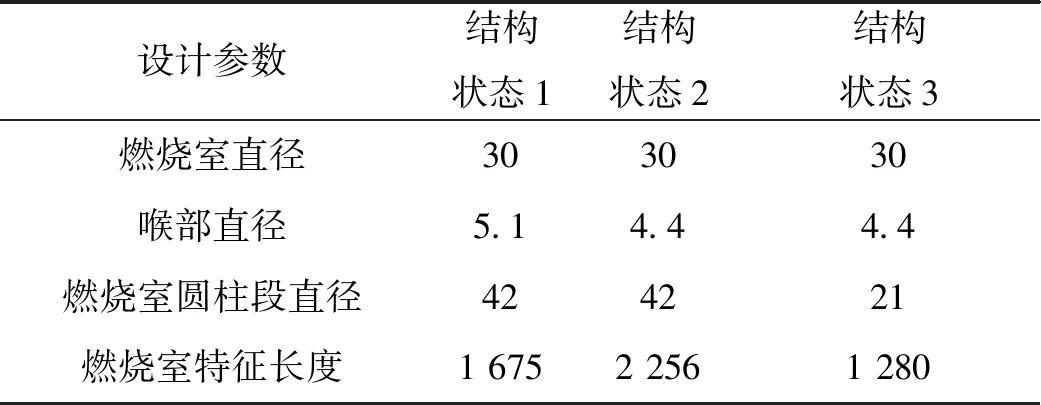

表1 模型燃烧室主要设计参数Tab.1 Design parameters of the model combustor mm

1.2 试验方法

N2O/C2H4推进剂预混燃烧特性试验的步骤如下:

1)根据孔板I流量系数和所试验工况氧化亚氮流量设置减压阀I阀后压力,并开启减压阀I;

2)根据孔板II流量系数和所试验工况乙烯流量设置减压阀II阀后压力,并开启减压阀II;

3)开启电磁阀I,开始供应氧化亚氮,同时火花塞通电并开始工作;

4)开启电磁阀II,开始供应乙烯;

5)关闭火花塞;

6)关闭电磁阀II,停止供应乙烯;

7)关闭电磁阀I,停止供应氧化亚氮。

经流量标定得到了孔板I、孔板II两个孔板的流量公式分别为:

(1)

(2)

试验系统中共设氧化剂孔板前压力、燃料孔板前压力、预混腔压力和燃烧室压力等4个缓变压力测点,采用压阻式压力变送器,量程为0~6 MPa,其采样频率为1 000 Hz,测量精度为±0.5%FS。此外,燃烧室点火段和预混腔均设有动态压力测点,分别用于监测燃烧室点火压力峰和是否发生回火。动态压力测量采用动态压力传感器Kistler 6052C型,采样频率为51.2 kHz,采样范围为0~30 MPa,测量精度为±0.5%FS。

(3)

本试验所有工况的推进剂总流量均保持在10.0 g/s左右,结构状态1的各工况对应的燃烧室压力约为0.7 MPa,结构状态2,3的各工况对应的燃烧室压力约为1.0 MPa。

2 试验结果与分析

2.1 尾焰图像分析

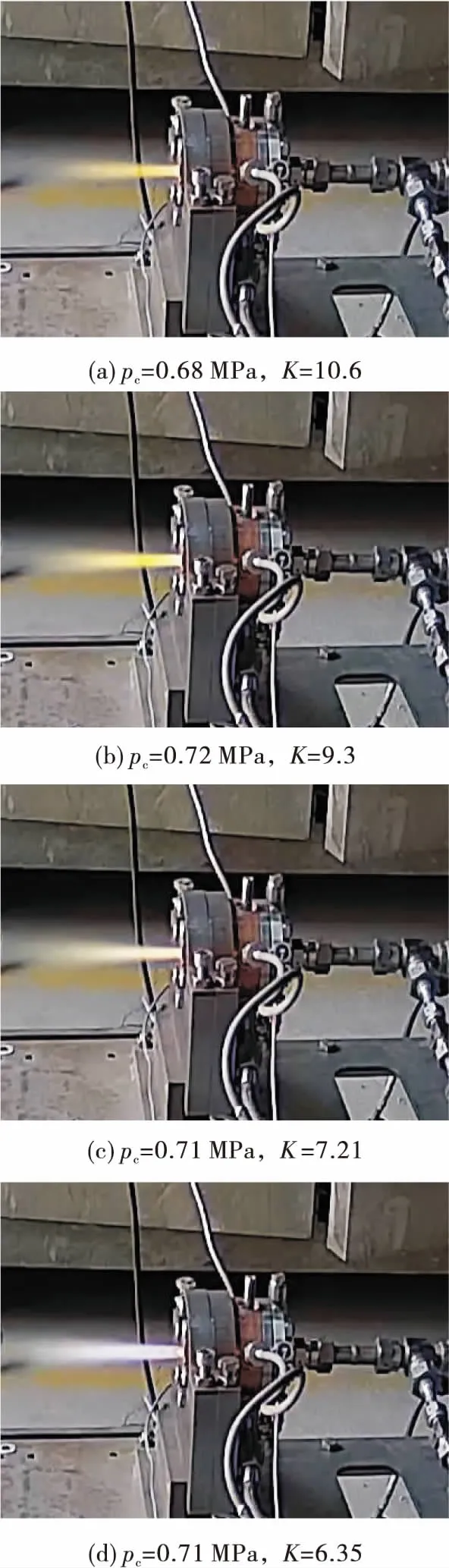

图2给出了模型燃烧室结构状态1条件下,N2O/C2H4推进剂不同混合比时的燃烧室尾焰图像。可以看出,混合比K由10.6逐渐减小到6.35的过程中(N2O/C2H4推进剂的化学当量混合比为9.41),燃烧室尾焰颜色先是由橙黄色变为柠檬黄色,并最终变为蓝紫色。对于特定推进剂组合来说,其火焰温度主要取决于燃烧温度和燃烧产物。由理论计算可知,在上述混合比范围内,理论燃烧温度变化幅度不大,均处于3 200~3 260 K之间。因此,尾焰颜色的上述变化应该是混合比的变化造成的燃气组分的变化以及富燃混合比条件下高温尾气中CO和H2与空气发生补燃等两方面原因共同作用造成的。由图2(c)和图2(d)两幅图可以看出,火焰边缘的蓝紫色特征更为明显,这也在一定程度上说明了尾气中CO和H2确实与空气发生了补燃。

2.2 压力曲线分析

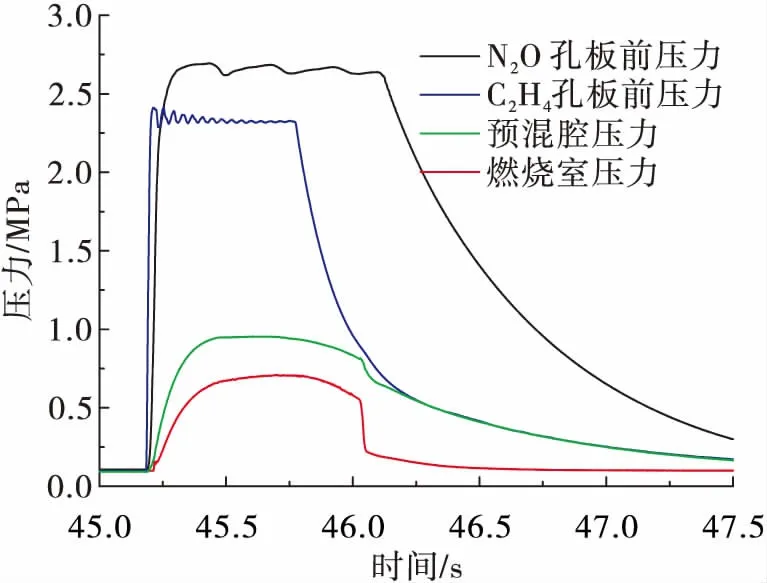

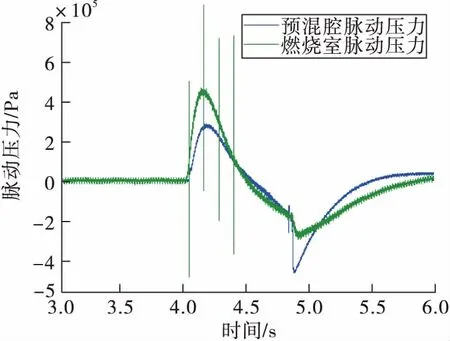

图3、图4分别给出了典型工况(结构状态1、混合比K=9.64、室压pc=0.705 MPa)的静压及脉动压力曲线。

图2 N2O/C2H4推进剂燃烧尾焰图像Fig.2 Exhaust plume of N2O/C2H4propellants

从图3可以看出,点火启动过程平稳,未出现高幅值的点火压力峰;稳定燃烧过程,室压曲线光滑无波动,说明燃烧过程非常平稳。图4中绿色及蓝色曲线分别为燃烧室及预混腔的脉动压力曲线。可以看出,燃烧室脉动压力曲线中在4~4.5 s期间出现了4个幅值较为突出的压力峰,相邻两个压力峰之间的时间间隔为0.1 s,该时间段刚好对应火花塞工作时间,且0.1 s的时间间隔刚好对应火花塞10 Hz的放电频率。因此,上述压力峰是火花塞的放电对脉动压力数据产生的干扰,而且在所有工况脉动压力数据中均存在相同现象。此外,燃烧室和预混腔内的脉动压力均未出现高幅值的压力振荡,由此可以判断出该工况下燃烧室整个点火及燃烧过程均未发生回火现象。此外,本文其他所有工况也未发生回火,说明所采用的多孔材料喷注器具有良好的防回火性能,满足本试验的防回火需求。

图3 典型工况的压力曲线Fig.3 Static pressure curves of typical tested case

图4 典型工况的脉动压力曲线Fig.4 Pulsating pressure curves of typical tested case

2.3 燃烧效率分析

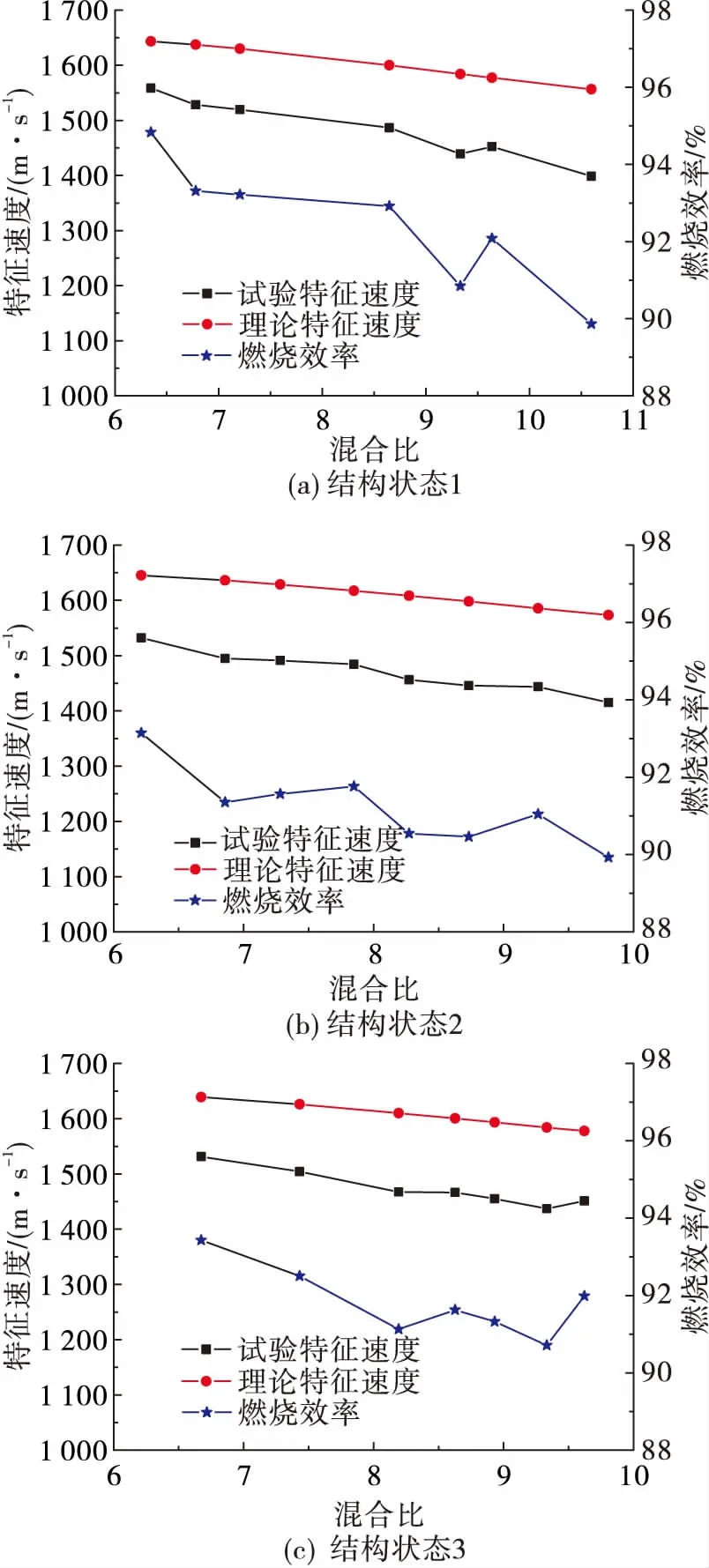

图5 特征速度和燃烧效率随混合比的变化Fig.5 Characteristic velocity and combustion efficiency at different mixture ratio

对于液体火箭发动机燃烧室设计来说,燃烧室特征长度L*是一个重要的设计参数。L*定义为燃烧室容积与喉部面积的比值,是燃烧室内燃气停留时间的一种表征。L*越大,代表燃气停留时间越长,燃烧也就越充分,但同时也会造成燃烧室需要冷却的面积和结构重量的增加[18-19]。对于不同的推进剂组合来说,燃烧室所需的特征长度不同[14-15],存在综合考虑燃烧效率、燃烧室尺寸及重量限制等因素下的最佳值。因此,对于氧化亚氮基单元复合推进剂这一新型推进剂来说,研究并掌握特征长度对燃烧效率的影响规律对今后的工程研制是非常必要的。

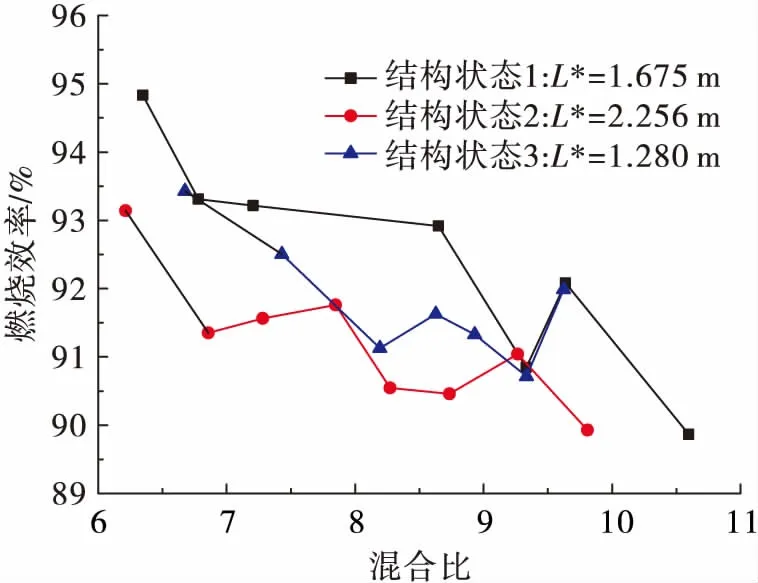

图6给出了三种不同结构状态(即不同燃烧室特征长度)下,N2O/C2H4推进剂预混燃烧的燃烧效率随混合比的变化曲线。

图6 不同燃烧室特征长度下的燃烧效率曲线Fig.6 Combustion efficiency at different combustion chamber characteristic length

由图6可以看出,结构状态1(L*=1.675 m)时的燃烧效率总体上略高于结构状态2(L*=2.256 m)和结构状态3(L*=1.280 m)的燃烧效率,燃烧效率并未有随着燃烧室特征长度的增加单调递增。这是因为,对于本试验的模型燃烧室来说,燃烧室特征长度的增加会带来两个方面的影响:一方面,可以增加燃气停留时间,使燃烧更加充分;另一方面,增加了燃烧室散热面积,增加了热损失。通过上述结果可以认为,对于本试验所采用特定喷注器结构的热沉燃烧室来说,最佳的燃烧室特征长度应在1.675 m左右。此外,后续还需要进一步开展不同喷注器结构条件下,燃烧室特征长度对燃烧效率的影响规律,以最终确定适合N2O/C2H4推进剂的最佳喷注结构和燃烧室特征长度。

3 结论

本文通过N2O/C2H4推进剂预混燃烧特性试验研究,得出以下结论:

1)当量孔径为65 μm、厚度为5 mm的不锈钢多孔材料具有良好的防回火效果,可满足N2O/C2H4预混燃烧室防回火要求;

3)随着燃烧室特征长度的增大,燃烧效率先增大后减小,对本试验特定喷注器结构的铜热沉燃烧室来说,最佳的燃烧室特征长度在1.675 m左右;

4)后续将进一步开展N2O/C2H4单元复合推进剂的燃烧特性试验以及不同当量孔径、不同厚度不锈钢多孔材料的防回火性能测试试验,为NOFBX发动机原理样机的研制奠定基础。