大型离心式压缩机的布置及配管研究

(中国五环工程有限公司,湖北 武汉 430223)

随着石油化工行业的迅猛发展,压缩机被广泛应用于化工领域。压缩机是工艺生产装置的心脏,是工艺介质的动力来源,其顺利开车、稳定运行对整个项目有着非常重要的意义[1]。与往复式压缩机相比,离心式压缩机有着运转平稳、机组外形尺寸小、质量轻、占地面积少等优点,因而获得越来越广泛的应用。笔者根据多年项目经验,并参考其他文献,探讨了大型离心式压缩机的设备布置及配管。

1 压缩机厂房的设备布置

压缩机厂房的设备布置,应以工艺生产流程为依据,并充分考虑总体平面布局。由于压缩机厂房在总体平面布局中涉及面广,影响因素多,通常采用多种方案对比分析,从中选出最优布置方案。首先,压缩机厂房的设计,应符合国家现行有关标准规范的规定,如GB 50160—2008《石油化工企业设计防火规范》、GB 50016—2014《建筑设计防火规范》。国外项目的压缩机厂房设计,还需满足当地的有关标准规范的规定。

厂房的设备布置包括机组的布置和附属设备的布置[2]。大型离心式压缩机的驱动机一般为汽轮机,汽轮机与压缩机组成机组。附属设备一般包括气液分离器、各级段间冷却器、表冷器(采用水冷的凝气式汽轮机)、凝结水泵、润滑油站、高位油箱等。压缩机机组及其附属设备的布置应满足压缩机厂家的要求,可参考制造商提供的机组及其附属设备建议布置图和设备安装检修需要的净距要求等来进行厂房的布置。根据压缩机厂家建议布置图、工艺、设备操作检修需求等因素、以及业主的要求,确定段间冷却器和气液分离器布置在室内或室外。

1.1 压缩机厂房与管廊的相对位置关系

压缩机厂房与管廊的相对位置关系,需根据项目实际情况而定,因地制宜,以满足装置布置和占地条件。压缩机厂房通常沿着装置主管廊布置,以便于进出厂房的管道与主管廊交接。在场地受限的情况下,也可采用压缩机厂房垂直于主管廊、并为厂房设置内部支管廊的布置方式[3]。

1.2 压缩机与厂房的相对位置关系

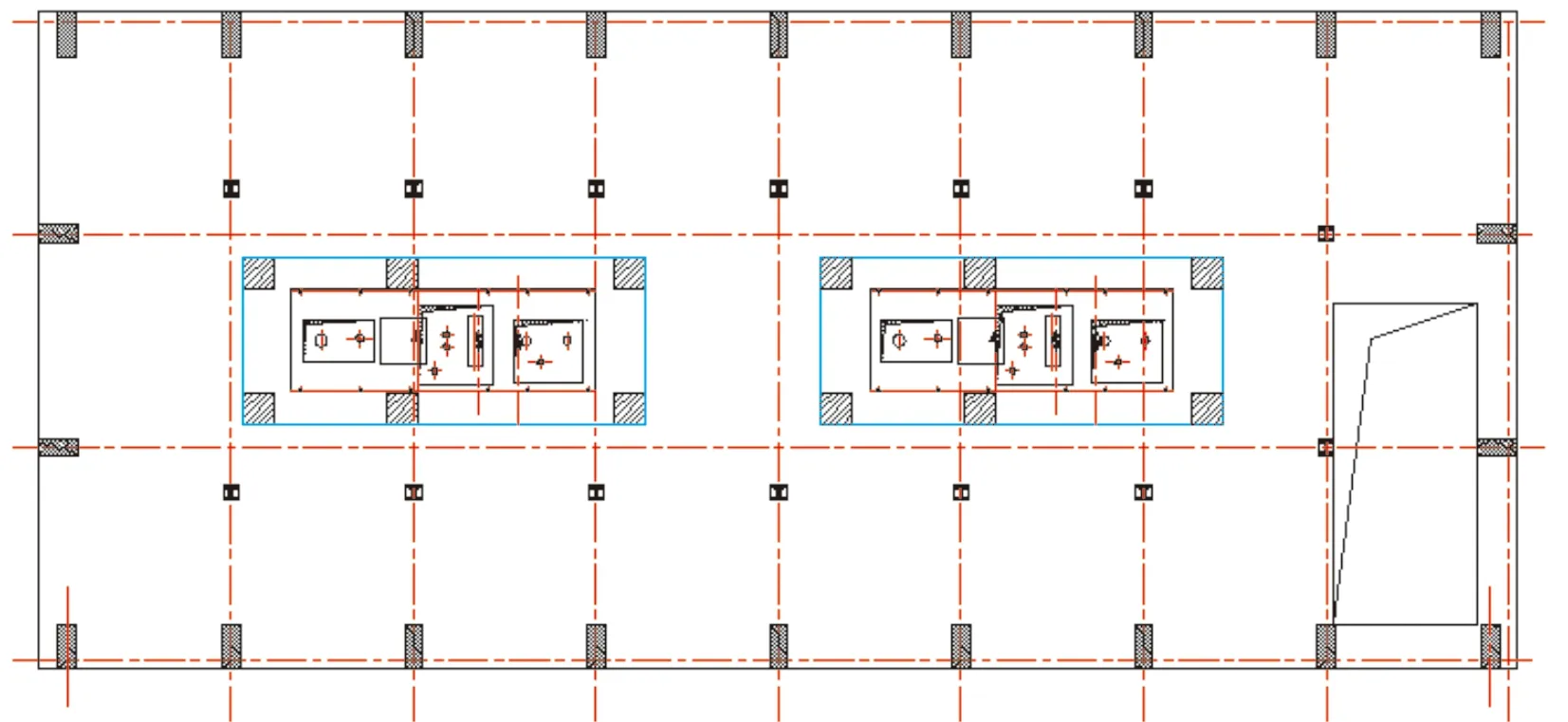

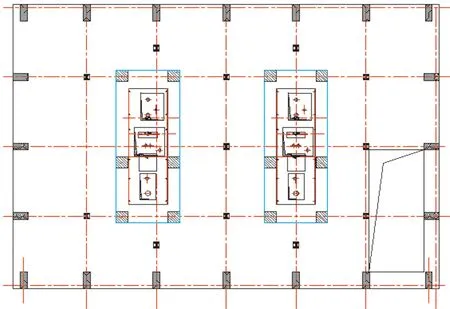

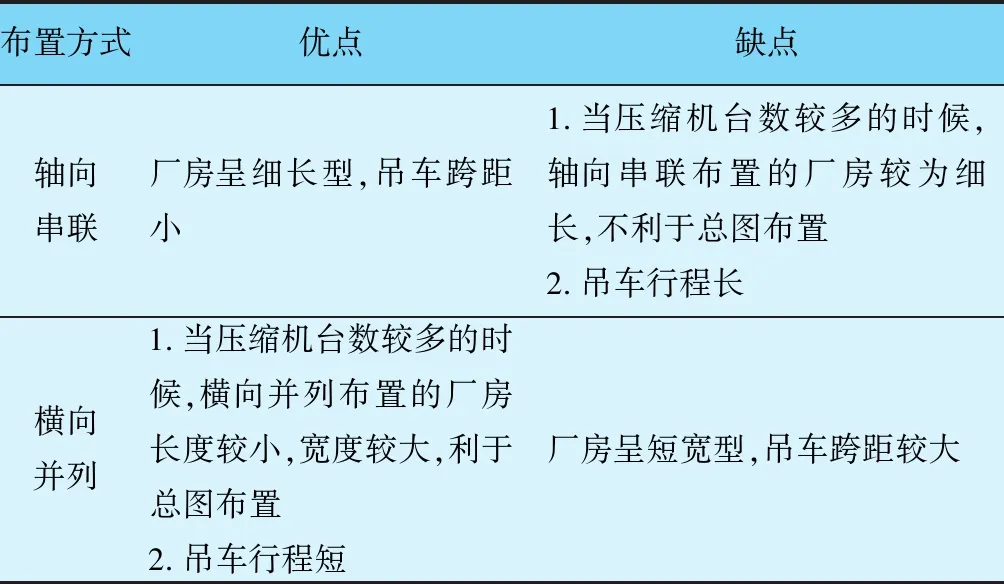

压缩机在厂房内的布置方式可分为轴向串联布置(见图1)和横向并列布置(见图2)。其优缺点对比见表1。

图1 轴向串联布置

图2 横向并列布置

表1 压缩机在厂房内的布置方式对比

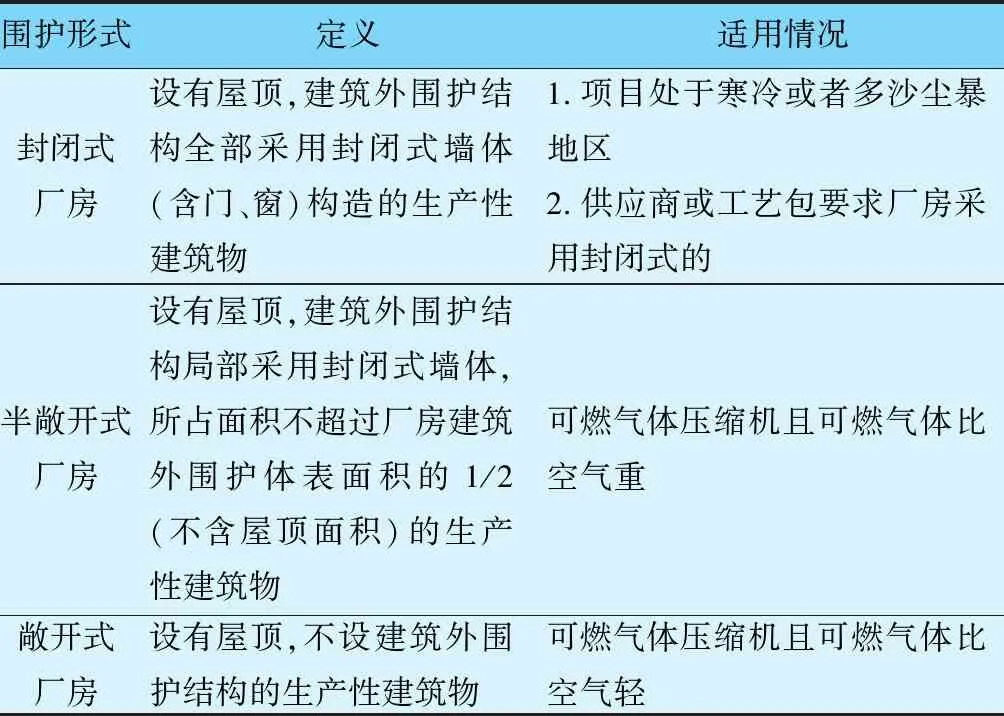

1.3 压缩机厂房的围护形式

压缩机厂房的围护形式分为敞开、半敞开和全封闭形式,根据介质性质、现场环境及相关方的要求等来确定,压缩机厂房的围护形式对比见表2。压缩机厂房宜采用敞开或半敞开式的,项目处于寒冷或者多沙尘暴地区时,宜采用全封闭形式的。

表2 压缩机厂房的围护形式对比

1.4 二楼平台的高度设置

大型离心式压缩机的进口、出口一般在机体下部,并且附属设备较多,宜上下两层布置,上层布置机组,下层布置附属设备。通常压缩机装置图上给出了供参考的二楼平台标高,设计人员可以根据实际情况适当调整此标高。

二楼平台的高度,应满足下述要求:①进出口管道与地面、压缩机混凝土顶板的净空要求;②进出口管道与管廊上管道的对接高度要求;③进口管道上过滤器的安装检修要求;④当压缩机为凝气式汽轮机驱动时,其安装高度应根据表冷器的外形尺寸及冷凝液泵的吸入压头确定,还应保证表冷器安装就位方便及排气安全阀的接管高度要求。如果冷凝液泵的吸入口高度降低,楼面的高度则可相应降低。在条件受限的情况下,可以选用液下式冷凝液泵,最大限度地降低厂房高度;⑤机间缓冲罐和换热器(包括润滑油站上的换热器)应满足位差、抽芯检修和管道布置的要求;⑥压缩机入口管道的无袋型要求(该管道宜坡向入口分离罐)。然而,现在生产装置趋向大型化,使得入口分离罐的高度增加,进而影响二楼平台的标高。若将分离罐改为卧式的,则可降低二楼平台的高度。

1.5 高位油箱的设置

高位油箱是利用重力作用在事故停车时给机组供给润滑油的设备。基于经济原因考虑,为了降低厂房的高度且避免高位油箱影响厂房内吊车的运行,高位油箱可选择布置在厂房外或厂房内的端头。如果布置在厂房外,在寒冷地区,为避免室外的低温环境造成润滑油的黏度上升,则需要对高位油箱采取防冻伴热或其他采暖措施。高位油箱的高度应满足制造商的要求,一般高于压缩机转子中心6 m。高位油箱及润滑油站油箱位置应满足位差要求且尽量靠近。

1.6 吊车的设置

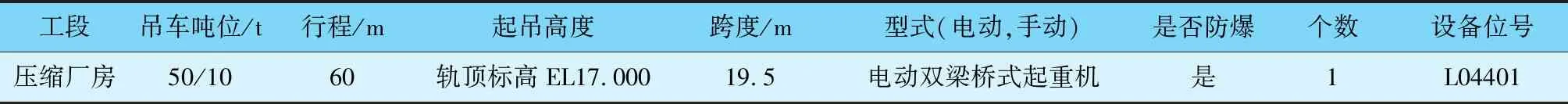

原则上压缩机厂房内的吊车为压缩机检修使用,其最大工作载荷只考虑压缩机的最大检修件质量,一般不考虑压缩机整体吊装。若因施工需要,起吊质量在吊车的载荷范围内时,也可用于压缩机部分部件和辅助设备的安装。

压缩机检修吊车的选型,需考虑机组的最大检修件重量、起吊高度、厂房的跨度、防爆形式等。需要确定的吊车数据见表3。

表3 吊车数据

最大起重量根据压缩机厂家提供的最大检修件质量,再考虑15%~20%的裕量,然后从吊车样本中向上圆整确定。吊车轨顶标高是根据压缩机厂家提出的最大检修起吊高度,加上吊车样本中吊钩到轨顶之间的最小距离,还要考虑吊装时吊绳的长度(按两侧吊绳呈60°夹角计算)以及裕量,最后累加得出吊车轨顶的标高。需要注意是否存在跨越其他机组或设备的情况,那么还需要核算轨顶标高能否满足跨越的要求。

2 压缩机厂房的管道布置

压缩机的配管设计应符合PID与压缩机厂家图纸的设计要求。由于压缩机为包设备整体采购,需关注材料供货分界,如果缺少配对材料,可能会影响项目进度。一般非标法兰需要厂家供货,其他供货分界详见合同及PID。建议逐一清理压缩机接口表,核对材料。

压缩机管道应尽量布置在厂房二楼平台下方,需要经常操作的阀门布置在厂房的操作平台或地面上。

2.1 压缩机进出口管道的布置

压缩机进出口管道应满足试压、吹扫和冲洗的要求,压缩机进出口处应设置管道短节,并有足够的拆卸空间,以便于管道与压缩机管口脱离及设置盲板。

压缩机进气管应在入口处设置一段直管段,其长度应满足压缩机厂家的要求,一般不少于3~5倍管口直径的直管段,以免进气不平稳。入口过滤器应尽量靠近压缩机入口安装,并采用法兰连接,以便于拆卸。当入口过滤器选用锥型过滤器时,过滤器两端需分别设置法兰,管道支撑设置在该段法兰之外的管段上,而两对法兰之间的直管段上不可设置支架,以便于锥形过滤器的检修。

压缩机出口管道上的止回阀,应尽可能靠近压缩机出口布置,满足压缩机厂家对止回阀前管段的有效容积要求,以避免压缩机停车时,积存在管道中的高压气体导致压缩机转子反转。

2.2 汽轮机蒸汽管线的布置

汽轮机蒸汽管线在进出口处应设置可拆卸法兰,以便于管道试压和吹扫。蒸汽管道的低点应设置集液包和疏水阀组,特别是在管口附近的低点,以排净暖管过程产生的冷凝液。

汽轮机的暖管管线应尽量在靠近汽轮机的入口处接出,暖管线上的切断阀应靠近蒸汽主管设置。暖管线的管径宜选取DN50左右(可在切断阀后适当扩径),管径太小,开车时暖管太慢;管径太大,则管道布置难度较大(尤其是蒸汽主管接出处,汽轮机入口处通常被机体自带部件包住,可利用的配管空间非常有限),而且对管道应力影响也较大。

图3 消音器的支撑架

暖管线上的消声器应引至厂房外高点放空。建议布置在厂房外侧的管廊上方,这样既便于支撑,又远离厂房。如无法布置在管廊上方,则高于厂房屋顶设置,但此处消音器支撑不易设置,建议支撑形式见图3。

2.3 油路管线的布置

机组的回油管道应尽可能短,并坡向润滑油站的油箱,坡度满足压缩机厂家与工艺专业提出的最小坡度要求。大型离心式压缩机的回油总管(压缩机厂家的供货范围)一般设置在压缩机混凝土顶板的侧面,此种设置方式易造成回油总管与二楼平台的结构梁相碰。因而,应在土建条件图中标示出回油总管,以便于土建专业在设计过程中避免结构梁与油管碰撞。油路管线应分段设置拆卸法兰,通常每段管道长度不宜大于6 m,弯头不宜超过2个,以满足现场安装拆卸和酸洗的要求。

2.4 放空管线的布置

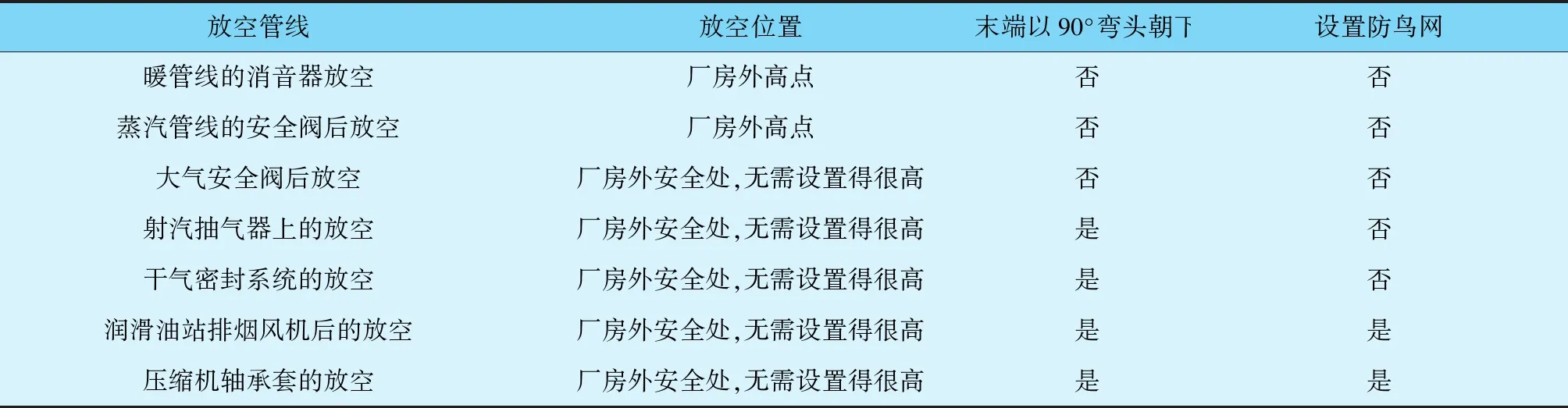

压缩机厂房内的放空管线较多,布置要求见表4。例如,蒸汽管线上的暖管线放空和安全阀后放空管道应引至厂房外高点放空,以保证安全并降低噪音;油系统和干气密封系统的放空管线末端、润滑油站和轴承套的放空管线末端应以90°弯头朝下,避免雨水进入管道,并设置防鸟网。

表4 放空管线的布置对比

2.5 机组管道的应力

机组管道的布置,应能满足机组管口允许力矩和位移的要求(在压缩机厂家未提出允许受力限制时,一般参考API617或者NEMA SM23对其受力加以限制)[4],并达到管口无应力对中布置的要求。机组管道的布置,应尽可能利用管道的自然补偿来满足柔性和管口受力要求。如果管道的自然补偿无法满足管口受力要求时,在操作压力允许的情况下可在管道上设置膨胀节。

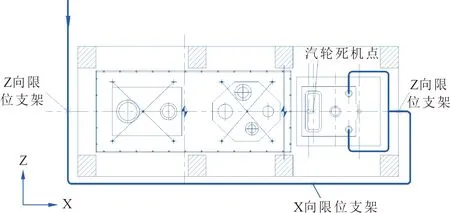

由于汽轮机蒸汽管线操作温度较高,汽轮机管口的允许受力限制非常严格,蒸汽管道的柔性设计是管道应力分析中的难点之一。为了保证足够的管道柔性,建议蒸汽管道至少绕机组半圈,并在管道与汽轮机死点处坐标轴对应的交点位置附近设置限位支架,从而把蒸汽管道的应力和位移切分成若干段,使汽轮机管口的热膨胀与管道热膨胀基本相当,以减小管道对汽轮机管口的影响,典型管道布置见图4。离心式压缩机管道和汽轮机管道的设计具有相似之处,在此不再赘述。

图4 汽轮机蒸汽管道的典型布置

汽轮机采用双进汽设计时(两进汽口一般为对称布置),进汽支管采用对称布置,进汽主管为中心线位置,典型管道布置见图5。

图5 双进汽口汽轮机蒸汽管道的典型布置

3 结语

在化工设计中,与其他单元相比,大型离心式压缩机的设备布置和管道布置难度较大,是设计人员普遍感到棘手的单元之一。本文依据化工工程设计相关标准规范,并结合工程项目经验,具体论述了大型离心式压缩机的设备布置、管道布置的几个设计要点,为工程设计提供参考。