烟尘排放综合治理技术在某循环流化床机组的应用研究

(湖南大唐节能科技有限公司,长沙 410000)

0 引 言

根据《火电厂大气污染物排放标准》(GB 13223-2011),自2014年7月1日起,一般情况下粉尘排放浓度必需≤30 mg/m3,重点保护区则为≤20 mg/m3[1]。国家标准《环境空气质量标准》(GB 3095-2012)中,规定了一类区、二类区的PM2.5年平均浓度限值提[2]。这些标准都对除尘器的除尘效率提出了更高的要求。而随着《煤电节能减排升级与改造行动计划》[3]的提出,为进一步降低燃煤机组煤耗,减少粉尘污染物的排放量,提高机组经济性,对除尘系统进行优化改造研究具有重要意义。

针对如何有效地减少粉尘污染物的排放量,降低燃煤机组煤耗,提高机组经济性,国内外的学者开展了大量的研究工作[4-15]。文中以某135 MW循环流化床机组为例,分析了机组烟尘排放浓度偏高的问题,提出了对机组进行除尘器高效电源及低低温省煤器改造的烟尘排放治理方案,改造完成后,除尘效率提高,烟尘排放浓度显著降低;除尘器入口烟温降低,回收的烟气余热量巨大,节能效益显著;除尘器高效电源改造后,电源节电效果显著。

1 烟尘排放治理技术

1.1 机组概况

某135 MW循环流化床机组的锅炉是由哈尔滨锅炉厂设计生产的循环流化床锅炉。锅炉为超高参数、一次中间再热、单炉膛、平衡通风、自然循环、固态排渣锅炉。锅炉设计燃烧烟煤,现燃用煤质改为全烧褐煤。

每台锅炉配套,双室五电场BEL型静电除尘器及气力输送设备,设备由福建龙净环保股份有限公司设计并制造,除尘器出口烟尘浓度设计值≤50 mg/Nm3,满足当时的环保排放标准要求。

1.2 系统存在的问题

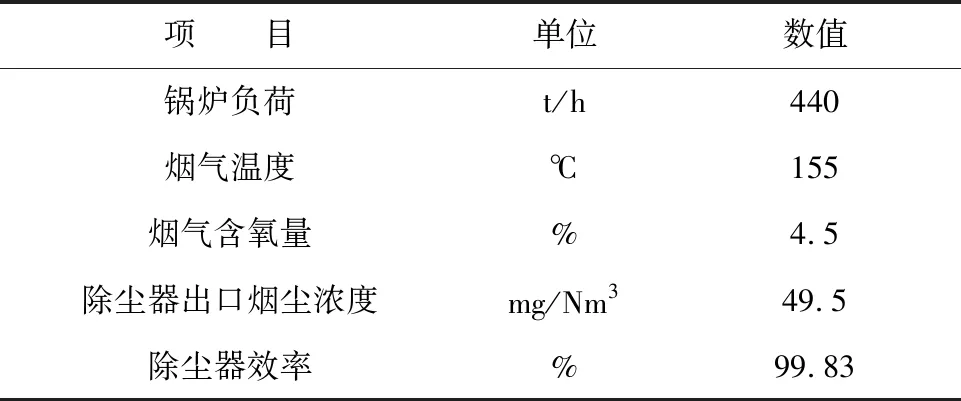

由于该机组设计时间较早,受限于当时的设计和制造技术水平,烟尘的排放浓度值较高。2015年对满负荷下的除尘器性能进行了试验,主要指标见表1。

表1电除尘器性能试验主要指标

项 目单位数值锅炉负荷t/h440烟气温度℃155烟气含氧量%4.5除尘器出口烟尘浓度mg/Nm349.5除尘器效率%99.83

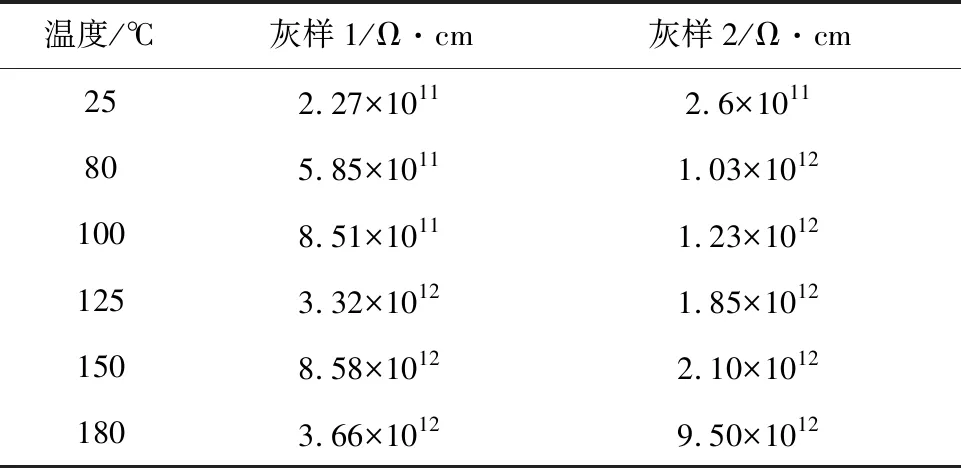

由表1可知,电除尘器出口烟尘排放浓度虽然符合设计值,但超过当前国家排放标准。此外,该机组设计煤种为烟煤,实际燃用褐煤,导致锅炉年平均排烟温度为155 ℃,比锅炉排烟温度设计值127 ℃高28 ℃,导致烟尘的比电阻较大,影响了电除尘器的除尘效率。试验所取灰样的比电阻检测结果见表2所示。飞灰比电阻达到1012的数量级,属于高比电阻的飞灰。

表2灰样比电阻检测结果

温度/℃灰样1/Ω·cm灰样2/Ω·cm252.27×10112.6×1011805.85×10111.03×10121008.51×10111.23×10121253.32×10121.85×10121508.58×10122.10×10121803.66×10129.50×1012

1.3 改造方案

针对除尘器烟尘排放浓度不满足当前排放标准、入口烟气温度偏高的问题,提出了除尘器高效电源与低低温省煤器改造相结合的烟尘排放治理方案,改造于2016年5月实施。

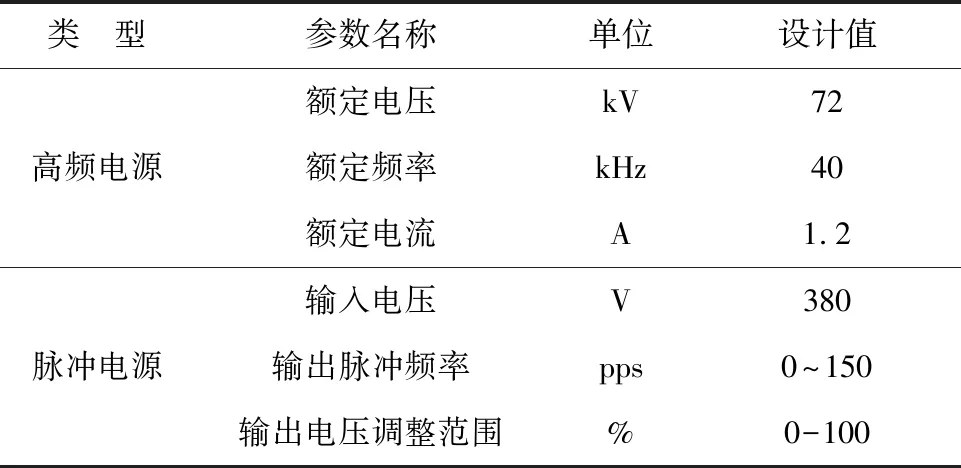

(1)除尘器高效电源改造

具体改造方案如下:

①将原一、二、三电场工频电源替换成高频电源,加强前电场粉尘的荷电能力,减轻后级电场的收尘压力;将原四、五电场工频电源替换成脉冲电源,克服高比电阻的粉尘反电晕,达到提高除尘器效率和节能的目标。高效电源改造参数见表3。

表3高效电源改造参数

类 型参数名称单位设计值高频电源额定电压kV72额定频率kHz40额定电流A1.2脉冲电源输入电压V380输出脉冲频率pps0~150输出电压调整范围%0-100

一、二、三电场共更换高频电源6台,四、五电场共更换脉冲电源4台。原一、二、三、四、五电场高压柜改为适应于高频电源和脉冲电源的配电柜。

②保留原有除尘器五个电场的内部结构,检修调整内部电场极间距;修复内部已损坏的极线、振打传动装置等。

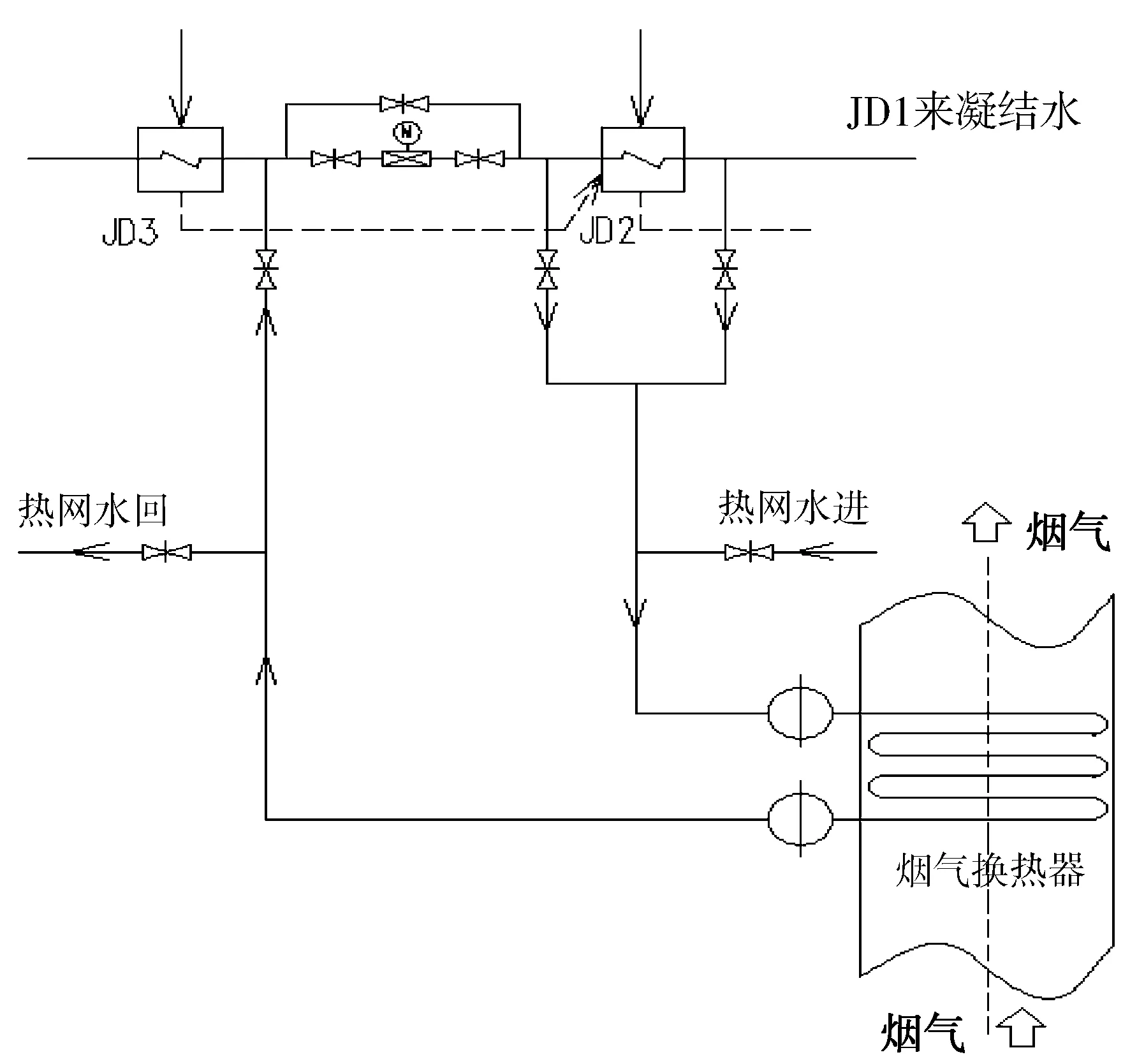

(2)低低温省煤器改造

低低温省煤器的技术原理是,在除尘器前布置低低温省煤器,将烟气温度降低至90 ℃,回收的烟气热量在非供热季加热低加凝结水、供热季加热热网水,其系统如图1所示。

图1 低低温省煤器系统图

设计运行工况是,在非供热季通过低加的凝结水回收烟气余热,将烟气温度由153 ℃降低至90 ℃,凝结水温度则由65 ℃升高至112 ℃,凝结水流量270.2 t/h;

供热季则通过热网水回收烟气余热,将烟气温度由145 ℃降低至90 ℃,热网水温度则由65 ℃升高至95 ℃,热网水流量316 t/h。非供热季工况下的设计参数见表4所示。

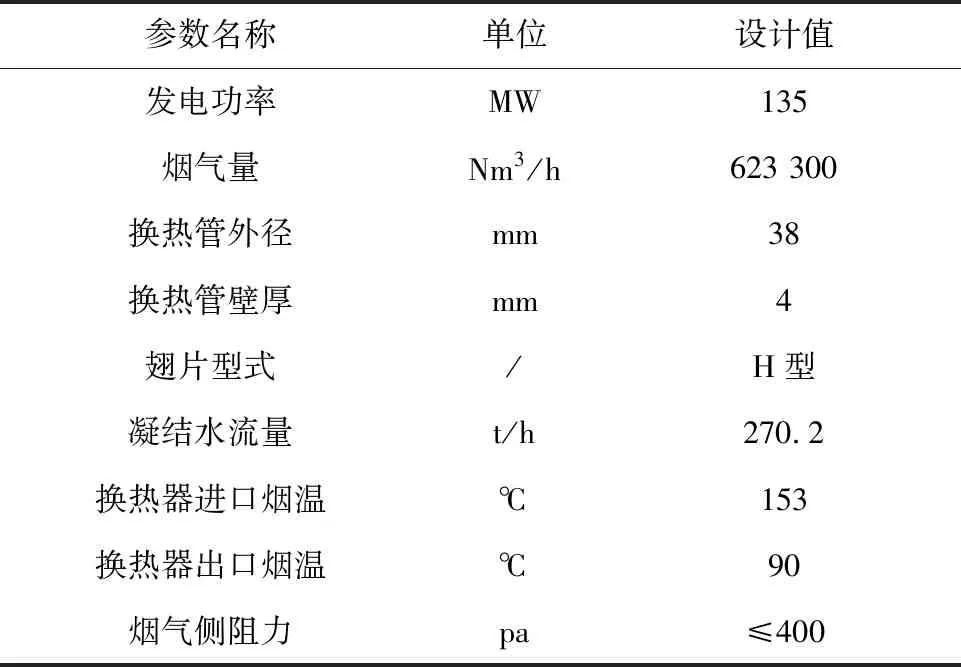

表1低低温省煤器设计参数

参数名称单位设计值发电功率MW135烟气量Nm3/h623 300换热管外径mm38换热管壁厚mm4翅片型式/H型凝结水流量t/h270.2换热器进口烟温℃153换热器出口烟温℃90烟气侧阻力pa≤400

2 工程应用及效果分析

2.1 运行结果

该循环流化床机组在进行烟尘排放治理技术改造后,于2016年7月15日开始投入运行,至今运行稳定可靠。2016年8月10日对机组进行了性能试验,性能试验在131 MW负荷下进行,试验结果显示各项指标均达到设计要求。系统性能试验的主要参数见表5。

表5性能试验参数

在131 MW负荷下,低低温省煤器改造后,烟气侧阻力增大380 Pa,系统热媒水侧阻力增加0.09 MPa。排烟温度由155 ℃降至91 ℃,回收的烟气余热将凝结水由65 ℃加热至113 ℃。

将一、二、三电场改造成高频电源后,电场内的输入功率提高,可有效提高收尘效率;将四、五电场改造成脉冲电源后,通过提高电晕强大,克服反电晕,可进一步提高收尘效率。此外,排烟温度的降低也有助于收尘效率的提高。改造完成后,烟尘排放浓度由49.5 mg/Nm3降低至25 mg/Nm3,除尘器效率提高至99.91%以上。

2.2 高效电源改造经济性分析

高效电源改造后,除尘器电源节电效果显著,性能试验结果见表6。

表6电源节电情况

项目名称单位节约值一电场高频电源kW·h/h20二电场高频电源kW·h/h21三电场高频电源kW·h/h20四电场脉冲电源kW·h/h49五电场脉冲电源kW·h/h50

高效电源改造完成后,可节约用电160 kW·h/h,按年运行小时数5 500 h、负荷率0.7计算,每年节约电量为61.6万kW·h。按电价0.5元/(kW·h)计算,每年节约电量收益为30.8万元。

2.3 低低温省煤器改造经济性分析

根据机组参数,依据等效焓降法原则,对低低温省煤器进行了经济性分析,计算结果见表7。

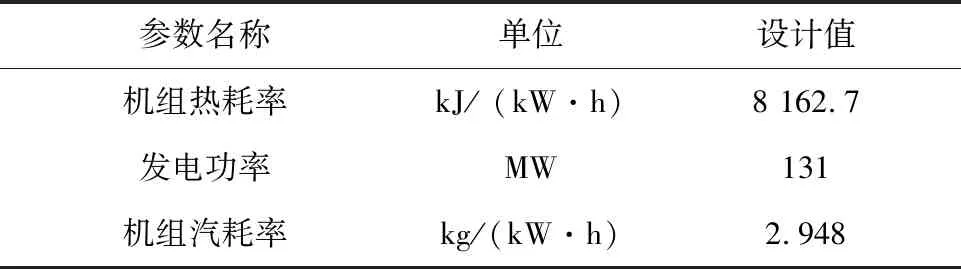

表1经济性计算

参数名称单位设计值机组热耗率kJ/ (kW·h)8 162.7发电功率MW131机组汽耗率kg/(kW·h)2.948

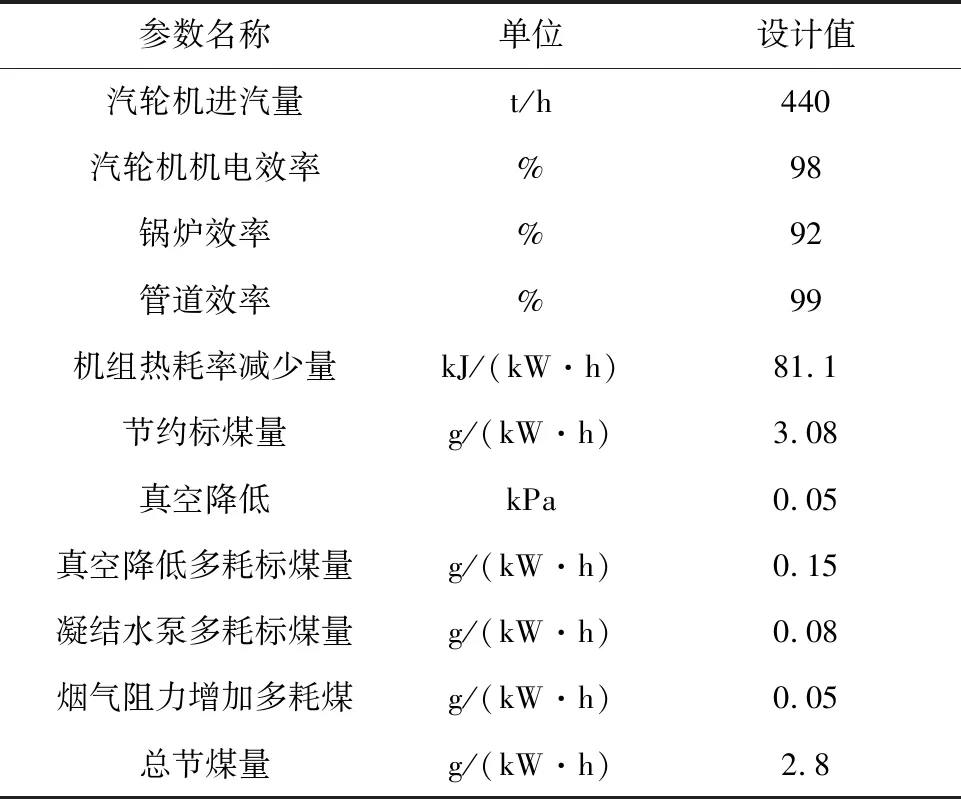

续表1

参数名称单位设计值汽轮机进汽量t/h440汽轮机机电效率%98锅炉效率%92管道效率%99机组热耗率减少量kJ/(kW·h)81.1节约标煤量g/(kW·h)3.08真空降低kPa0.05真空降低多耗标煤量g/(kW·h)0.15凝结水泵多耗标煤量g/(kW·h)0.08烟气阻力增加多耗煤g/(kW·h)0.05总节煤量g/(kW·h)2.8

对该循环流化床机组,投运低低温省煤器后,非供热季工况下,排烟温度降低64 ℃,节约机组标煤耗2.8 g/(kW·h),按年运行小时数2 300 h、负荷率0.7、标煤单价450元/吨计算,年节煤量608.6 t,节约标煤收益27.4万元/年。

供热季工况下,可回收热量47 GJ/h,按照年运行小时数3 200 h、负荷率0.9、热量单价15元/GJ计算,回收热量可带来收益203万元/年。

2.4 综合效益分析

改造完成后,每年可带来节电收益30.8万元,节约标煤收益27.4万元,回收热量收益203万元,共计261.2万元/年。

此外,随着除尘效率的提高,每年还可有效减少烟尘的排放量47t,环保效益显著。

3 结束语

文中以某循环流化床机组为例,分析了机组存在的烟尘排放浓度偏高问题,提出了高效电源和低低温省煤器相结合的烟尘排放治理改造方案,并对改造后的经济性进行了分析,得出以下结论:

(1)除尘效率显著提高,由99.83%提高至99.91%,烟尘排放浓度由49.5 mg/Nm3降低至25 mg/Nm3,环保效益显著。

(2)除尘器电源节电效果显著,每年可节约电量61.6万kW·h;

(3)可大幅降低除尘器入口排烟温度,相比于改造前,非供热季排烟温度降低64 ℃,节约机组标煤耗2.8 g/(kW·h),节能潜力巨大;供热季回收热量47 GJ/h,热量回收效果显著。

(4)改造完成后,每年节电、节煤、热量回收收益共计261.2万元,烟尘的排放量每年减少47 t。