平台就位过程滑桩研究及对策

戴霖 邓春林 杨杰 于政

摘 要:自升式钻井平台根据作业任务,需经常移位和就位作业,特别是精就位过程中可能出现的滑桩现象,结合本单位数次平台精就位操作进行理论分析,并提出应对方案。

关键词:平台就位;桩腿;桩穴;滑桩

中图分类号:P75 文献标识码:A 文章编号:1006—7973(2019)06-0091-02

1自升式平台滑桩的简介

海洋石油钻井平台需要经常在油气田井位间根据作业任务改变位置,其中有自航能力的极少,都需依靠拖轮提供拖带和就位。平台作业结束时,从一定高度下降到水面变成浮态,由拖轮拖带至新井位然后升台离开水面并开始钻井作业,然而在插桩升台过程当中常伴有滑桩现象,导致就位失败,严重的甚至会损坏设备造成巨额经济损失。中石化海洋石油工程有限公司公司拥有4条自升式平台及多艘大马力托轮,常年在各大海域进行井间移位和钻井作业,积累了丰富的作业经验,其现场指挥人员多次成功解决类似问题。

2自升式平台滑桩的原因

一般来说,产生滑桩的原因多是由桩靴插入海底以后,桩靴周围的土壤介质密度不一或相对位置分布不均,而引起水平的方向受力不同,打破了桩靴的水平方向的静态力平衡,其主要表征体现即是桩靴发生了水平方向的位移;在国内外海域的作业实践中,这种滑桩现象大概率是因为平台就位地点(导管架或其它设施)存在其它平台桩靴留下的位置(下称旧坑)引起的。 由于旧坑的存在,桩靴一侧为原始土或稍有扰动的土层,因曾经被压实过,所以强度较高。另一侧旧坑内,海水扰动导致回填的土层强度低,致使桩靴两侧壁土上的压力不再对称,更加重要的是桩靴底部接触的土体部分为扰动土,部分为原状土,强度上的差异导致桩靴底部阻力与桩轴不重合,产出水平方向的偏心力,上述两种力的联合作用,产生了滑桩现象。如果桩靴下落点距离旧坑相对较远,即重叠部分较少,桩学滑移的速度会比较平缓,如果距离近重叠部分多,桩靴滑落的速度会稍显急促。

3自升式平台滑桩应对的措施

在试图靠拢导管架的就位作业过程当中,如果平台的桩腿非常靠近旧坑,会发生两种情况:一是平台向两侧移动,二是平台向前后滑动。如果碰到向后即导管架方向滑动的情况是可能导致撞击钻井平台的严重后果(如图1)。假如只有一条或两条桩腿受到严重影响,那么弯曲应力会作用于另外一条没有受到影响的桩腿和平台船体上面。为克服上面的问题,以下的方案都可以借鉴和尝试:

方案一:在平台初就位的过程当中,就位精度的误差控制应尽量小。在控制好就位精度误差后插桩到海底并开始升台,如果发现平台位置水平方向上有任何异常移动,停止插桩,升起桩腿,使桩靴位置刚好离开海底,移动平台大概离旧坑一倍桩腿直径的距离然后放桩到海底(如图2),其原理是通过把海底旧坑周围隆起的原料挤压向旧坑以构建多个有水平承载力的平面。这个步骤可能要重复多次,而且也不一定总是有成效。

方案二:放桩使桩靴轻触海底,向旧坑方向横向拖动平台,利用桩靴直接将旧坑周围的原料推向旧坑(如图3),同样这个动作也要重复多次才可能会达到一些效果,与方案一的区别在于无需多次收放桩腿。

方案三:在抵达导管架以前,如果地质调查得知旧坑引起的滑桩不可控,可直接安排工程船用碎石或者沙袋直接填旧坑。国内尽管发生过由于平台滑桩导致的触碰导管架的事故,但是却没有记录显示有哪个项目决策者肯下决心实施这个步骤。主要原因是海底地质资料的调查是一项更复杂的作业,并且提供的调查结果仅供参考。此方案要耗费大量人力和物力。

方案四:冲桩配合收放桩腿也是被证明有用的措施之一,长时间的高压水流同样能对桩靴周围的区域产生“抹平”的效果(如图4)。

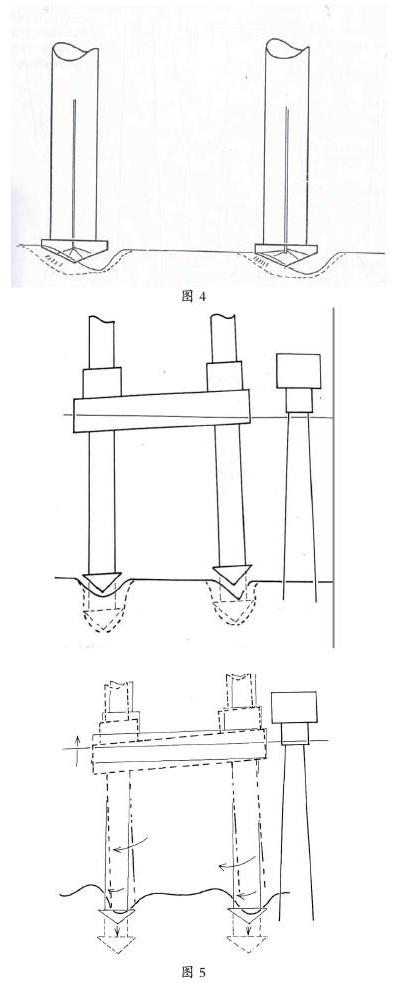

方案五:调整吃水差;旧坑再加上柔软地质,如果平台从导管架旁滑移远离导管架,可以采用调整平台吃水的吃水差的办法来纠正(如图5)。

具体操作步骤如下:①平台抛锚定位;②调整平台吃水差,使平台首部吃水大于尾部吃水约30厘米;③在排放压载水之前,放桩到海底;④排放压载水使平台正平,桩靴会把海底原料带向旧坑一侧并构建一道阻止平台桩靴继续滑动的堤岸;⑤继续放桩并观察平台滑动的趋势,过程可以重复进行。

4平台精就位滑桩解决实操步骤

参看本公司现场作业记录,翻看和研究历次作业的评估分析得知,每次作业持续时间长短不一,有些作业几个小时就顺利完成,而有些作业则要耗费长达几天时间。如果想精准移动和控制重量万吨的钻井平台并非易事,需要现场各方通力合作,必须考虑到海上天气海况、潮流、拖轮马力及人员作业时间长短等诸多因素,更要求现场指挥者审时度势,冷静指挥。在实际作业当中要根据具体情况随机应变,也并不是所有的措施都能用到,有时组合措施效果会更好,重复就位的次数非常关键,如果碰巧作业现场有水下机器,就可充分利用其探测其海底情况。以一次典型的就位的滑桩复位操作为例。

第一步操作:①让初就位时候抛下的4只定位锚张力保持稳定,4条辅助拖轮就位,平台船首的2艘拖轮在拖轮数量不够的情况下可以用1艘拖轮进行作业。②平台降台进入浮态,拔桩,并把全部桩腿重新插入到海底,入泥深度約为0.5米。③指挥船位拖轮配合绞锚将平台船尾拉至右舷约一个桩靴直径的距离定位。④插桩并升台减少吃水至二分之一到三分之二的原吃水,维持平台该态势约30分钟。

第二步操作:①在平台船尾桩腿入浮泥0.5米的情况下,将船首的桩腿升起以消除扭矩,并重新插回海底入泥深度约0.5米。②平台进入浮态后,平台船尾两条桩腿起至保持入泥约30厘米的深度。③协调指挥船尾的拖轮将平台位置拉向左舷至距离原坑约半个桩靴直径的距离。④将平台船尾两条桩腿插桩并升台,减少平台吃水至原吃水至二分之一到三分之二。⑤平台进入浮态后,利用升平台船首的桩腿以消除扭矩。

第三步操作:①升平台船尾两条桩腿至其入泥深度为0.5米,指挥拖轮和锚机将平台定位至正确位置。②插平台船尾桩腿到海底并升台原吃水至二分之一到三分之二,检查滑桩情况,继续要升平台首桩腿消除扭矩。③如果没有滑桩发生,继续升台至零气隙,再检查滑桩。④如果未发现滑桩情况,升台后并开始预压载,就位作业基本成功。

5 结论

现场应用效果表明,平台精就位滑桩解决技术研究和对策为安全作业提供保障,为生产作业节约时间,有效地解决了复杂工况下自升式钻井平台调整井作业精就位的技术难题。

参考文献:

[1]叶洪东等.海洋移动式桩基钻井平台重复就位时滑移的计算与分析[J].中国海洋平台, 1999,14(3).