步履自锚式全回转桥面吊机

张亚平 黄程

摘 要:在大型桥梁施工建设中,桥面结构的吊装及吊装设备的选取尤为重要,且西固大桥处于不通航地区,无法采用大型浮吊施工,为了保证施工顺利进行,本文设计了一种步履自锚式全回转桥面吊机,使用ANSYS有限元软件对不同工况的分析,验证了该设备的合理性及可行性。最终该设备在本项目得到成功应用,为类似桥面吊机的设计提供借鉴。

关键词:自锚式;全回转;桥面吊机;工况分析

中图分类号:U445 文献标识码:A 文章编号:1006—7973(2019)06-0110-03

随着我国交通量的逐步增大,在建桥梁日益增加,桥梁规模也逐渐增大,对桥面结构吊装设备的研究也越来越多,柳鑫星[1]等对之江大桥进行了桥面吊机的设计,研发一种分离式可快速行走的桥面吊机结构;余玮玮[2]在三塔钢箱梁斜拉桥施工中设计了桥面吊机,吊装过程采用软连接的方式,缩短了桥面吊机与吊耳的连接时间;陈鸣[3]等在苏通大桥施工中设计了多功能桥面吊机,实现了集梁段吊装和长索梁端牵引入索角度调整装置为一体;唐斌华[4]等对椒江二桥桥面吊机进行了结构设计;吴乾坤等对变幅式桥面吊机进行设计与验算,解决了三峡库区内无法采用大型浮吊的问题。

针对本桥的特点,本文研发了一种步履自锚式全回转桥面吊机,在全回转移动式桅杆起重机的基础之上进行创新,在纵移滑道上设置锚固机构装置。该桥面吊机的设计对本桥施工较好的技术价值及经济效益。

1工程概况

西固大桥是西北地区在黄河上跨度最大、塔身最高的结合梁斜拉桥,也是甘肃省首座高速公路斜拉桥。大桥跨过黄河,为国内8级及以上地震区最大斜拉桥。本桥主塔形式为菱形塔,下横梁高度较高(距离地面61m),落地支架搭设受限,且本桥处于黄河中上游不通航地区,针对桥面结构吊装,研发出一种步履自锚式全回转桥面吊机。

2桥面吊机主要构造

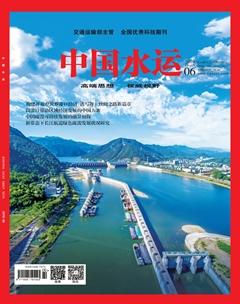

本机主要由吊臂、上部构造、起升及变幅机构、回转机构、下部构造、步履机构、电气及液压系统等部分组成。

2.1吊臂

吊臂(主臂)长度28.5m,由四节组成,截面为矩型,格构式组合构件。主肢材料为20号钢,缀条材料为20号钢。主臂前端另有一节长1.8m副臂。吊臂通过臂根铰轴安装于上转台上,与上转台一起回转。臂头内装有取力装置及滑轮组。

2.2上部结构

上部结构由三角架、上部转台(上车体)组成;

三角架采用Q345c钢板焊成箱形杆件,形成直角人字形主结构;顶部安装变幅滑轮组,主副钩钢丝绳转向滑轮,底部与转台销接;

上部转台采用工字型及圈梁断面,转台前部设有吊臂铰轴,下部有圈梁,通过回转支承与下部转台相连。转台上装有司机室,起升、变幅卷扬机,回转机构。

2.3下部结构

下部结构由各种工字形及箱形梁组成,通过回转支承与上车体相连;安装有六个带机械锁定的油缸,用于工作时的支承。安装的滑移支承块在步履轨道上前后移位,移位动力来源于油缸。步履轨道横桥向间距为12.5m。

2.4起升、变幅机构

主起升机构:采用单出绳卷扬机,单绳拉力10t,钢丝绳倍率4,采用φ28mm不旋转钢丝绳,型号为28-18x19W-IWS-1770,钢丝绳长度500米,卷扬机上安装有排绳装置,吊钩滑轮为直径φ500mm轧制滑轮。

副起升机构:采用单出绳卷扬机,单绳拉力5t,钢丝绳倍率2,采用φ20mm钢丝绳,型号为20-18x19W+IWS-1770,钢丝绳长度为270米,吊钩滑轮为直径φ480mm轧制滑轮。

变幅机构:采用单出绳卷扬机,单绳拉力6t,钢丝绳倍率12,采用φ24mm不旋转钢丝绳,型号为24-6x19W+IWR-1770,钢丝绳长度为440米,滑轮为φ460mm轧制滑轮。

2.5回转机构

由驱动装置和支承装置组成。驱动装置采用双驱动系统,机构型式为制动电机+减速机+齿轮传动,采用变频电机驱动;支承装置是联接上下车体的关键部件,由三排滚柱、固定和转动圈组成,通过M30螺栓分别与上下车体连接,螺栓预紧力矩为1100N·M。

2.6走行机构

本机构由轨道梁、轨道梁支座、步履油缸组成。轨道梁支撑在桥体纵梁上。纵移时在支顶油缸收缩,整机支撑在轨道梁上,通过步履油缸顶升和收缩,实现整机步履式前行8m或12 m至下一架设工位。纵移滑道上设置反钩装置,防止倾覆。

2.7锚固机构

锚固机构为反钩式,通过反钩挂在横梁上翼缘根部,机构包括锚杆、锚座、反钩、螺旋扣等。

2.8电气系统

电气系统主要由电源系统、主起升系统、变幅系统、副起升系统、回转系统、走行系统、安全报警、控制及监控系统、照明电路等组成,采用变频器、PLC控制。整机装机功率约为155KW。

2.9液压系统

液压站设在下部結构上,由手动换向阀控制车体两侧的走行油缸及支顶油缸。其中关于液压站参数为压力16MPa,流量68L/min,7.5kW。

本机安装在上层桥面的纵梁上,采用步履式移动,具有提升、变幅、回转、整机前、后移动的功能。传动方式为电-机械传动,控制方便,造价适中,维护简单。

3桥面吊机工况说明

3.1桥面吊机工作环境

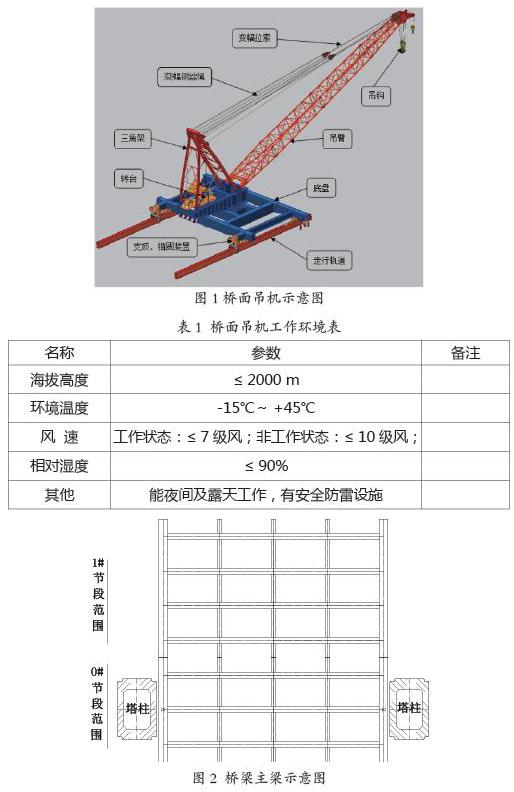

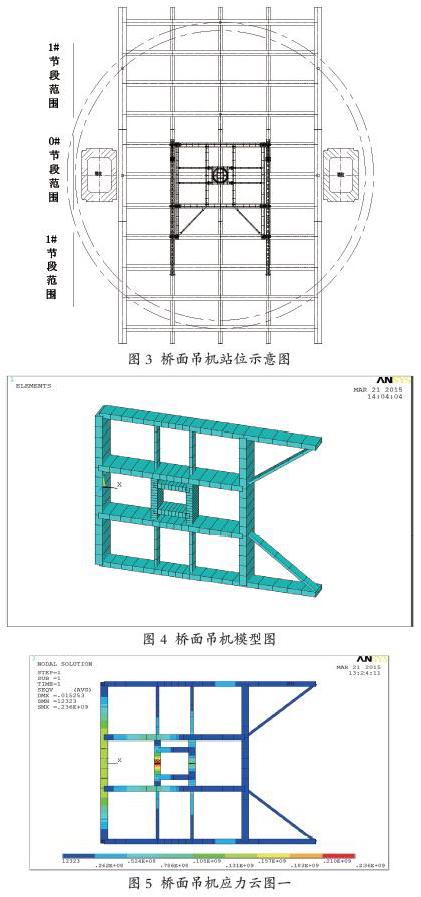

3.2吊机站位

站位处的结合梁分两种:8m间距(0#)和12m间距(1#~14#)。所有梁均由主纵梁、横梁、小纵梁组成。主纵梁间距为25.5m,横梁间距为4m。起重最重梁为1#及其他梁的主纵梁,重量约32t,最远吊幅为H3横梁,重量15t。

作业:采用油顶支撑,油顶横向间距11.2m,纵向间距分为12m和8m两种。满足0#节段(8m)和其他节段(12m)站位。

過跨:通过纵移轨道步履式前进,轨道横向间距12.5m。

吊幅:最重主纵梁吊幅为19m,横梁最远吊幅为20m。

支撑:设有6个支撑油顶,分间距为12m和8m两种,作业时4个油顶支撑在横梁上。

锚固:采用工字钢梁和精扎螺杆钢锚固在桥横梁上。锚固横向间距10m,纵向间距8m。

4桥面吊机计算分析

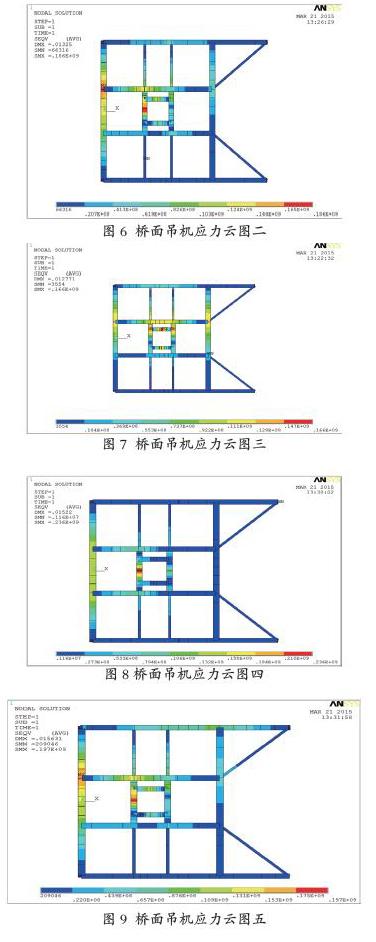

运用ANSYS计算最大起重力矩(吊重35t,吊幅20m)工况时下底盘的受力情况来进行结构分析。该工况分支撑纵向间距8m和12m两种,每种均计算吊臂偏角0°、45°和90°三种情况下的应力和支反力。

4.1工况一:支撑纵向间距8m,吊臂偏角0°

由模型计算结果可得,当支撑纵向间距8m,吊臂偏角0°时,其最大支反力为69.2t,最大应力为236Mpa。

4.2工况二:支撑纵向间距8m,吊臂偏角45°

由模型计算结果可得,当支撑纵向间距8m,吊臂偏角45°时,其最大支反力为76.7t,最大应力为186Mpa。

4.3工况三:支撑纵向间距8m,吊臂偏角90°

由模型计算结果可得,当支撑纵向间距8m,吊臂偏角90°时,其最大支反力为61.3t,最大应力为166Mpa。

4.4工况四:支撑纵向间距12m,吊臂偏角0°

由模型计算结果可得,当支撑纵向间距12m,吊臂偏角0°时,其最大支反力为68.7t,最大应力为236Mpa。

4.5工况五:支撑纵向间距12m,吊臂偏角45°

由模型计算结果可得,当支撑纵向间距12m,吊臂偏角45°时,其最大支反力为88.9t,最大应力为197Mpa。

4.6工况六:支撑纵向间距12m,吊臂偏角90°

由模型计算结果可得,当支撑纵向间距12m,吊臂偏角90°时,其最大支反力为82.9t,最大应力为200Mpa。

桥面吊机的最大起重力矩(吊重35t,吊幅20m)工况时下底盘的受力情况来进行结构分析,所得结果证明其符合规范要求,可以安全使用。

5现场应用

步履自锚式全回转桥面吊机安全地使用在南绕城高速公路LRN14西北高震区跨黄河菱形高塔大跨结合梁斜拉桥项目。在边跨不便于地面运输、搭建钢栈桥的情况下,桥面吊机起吊、安装主桥工字钢梁的主纵梁和横梁、桥面板和小纵梁。

6结论

步履自锚式全回转桥面吊机行走在钢结合梁上施工作业方法新颖,科学而有效地缩减了在工序上施工作业的时间,提高了施工效率和工程进度,省去了大型吊装设备的烦恼,且周转使用率高,对梁体结构形式的要求不高,应用范围广。在增加经济效益的同时极大程度地缩短了施工周期。在结构设计上有以下技术特色:采用全变频及PLC控制系统,工作便捷、可靠;各卷扬机均采用了高速端制动器和低速端制动器;配电柜为整体集装箱式,方便整体吊装及运输;主钩滑轮组采用四倍率平行钢丝绳缠绕方式,同时采用微旋转钢丝绳设计,以保证大起升高度情况下吊钩滑轮组不会发生旋转;设置有视频监控系统。

参考文献:

[1]柳鑫星,贾兵团,周林,高权.之江大桥桥面吊机设计[J].公路,2014,59(06):130-134.

[2]余玮玮.桥面吊机在三塔钢箱梁斜拉桥中的设计与应用[J].工程建设与设计,2017(10):126-128.

[3]陈鸣,吴启和,罗承斌,肖文福.苏通大桥多功能桥面吊机设计与使用[J].中外公路,2008(05):105-109.

[4]唐斌华,宋伟峰,郭杰鑫.椒江二桥桥面吊机结构设计[J].中外公路,2014,34(04):200-204.

[5]吴乾坤,郭杰鑫,汪泉庆.变幅式桥面吊机设计与验算[J].公路,2017,62(08):138-142.