低变温高湿解冻对猪肉理化特性、蛋白热变性及流变特性的影响

朱明明,彭泽宇,赵贺开,康壮丽,赵圣明,王正荣,何鸿举,马汉军

(1.河南科技学院食品学院,河南 新乡 453003;2.河南科技学院 畜禽产品精深加工与质量安全控制河南省工程技术研究中心,河南 新乡 453003)

近年来,我国猪肉产量以平均每年5.8%的速率迅速增长,成为猪肉生产大国[1]。猪肉含有丰富的营养物质,包括蛋白质、脂肪及钙、铁、磷、锌等必需微量元素和维生素,是人类的主要营养来源之一;但因其营养组成丰富极易滋生腐败微生物,因此贮藏期较短。肉制品加工行业常采用传统的冷冻方式保存肉品,以确保肉制品的安全和品质[2-3]。冷冻肉品在进一步加工或销售之前必须进行解冻[4]。冷冻肉制品的品质变化不仅与冻藏速率、冻藏温度有关,还与解冻方法、解冻速率有关[5]。

在解冻过程中,由于环境条件和处理方式的差异,肉制品易出现物理、化学及感官品质的下降,如汁液流失、蛋白变性、脂肪氧化、气味恶化等[6-7]。目前,解冻方式多样化,包括传统的空气、冷/热水、低温(4 ℃冰箱)解冻等[8-9],还包括一些新型解冻方式如微波、超声波、超高压和欧姆解冻[10-12]。传统解冻方式耗时长、效率低下,且易导致产品品质恶化[13];新型技术虽然能提高解冻效率,但仍有一定的局限性[14]。因此选择合适的解冻方式来最大限度地保留“鲜肉”的品质至关重要。

近年来,低温解冻由于其较低的温度处理可有效减少微生物污染、降低品质损失及成本低廉而广泛用于肉制品加工企业。Xia Xiufang等[9]的研究结果也表明与室温、静水、流水和微波解冻相比,低温(冰箱)解冻能最大限度维持冻肉的品质特性,但其解冻时间过长、解冻效率较低,导致蛋白、脂肪氧化严重,肉品发生劣变。张春晖[15]、Li Yin[16]等分别研究了低温高湿变温解冻对羊肉、牛肉品质的影响,结果表明高湿低变温解冻(相对湿度(relative humidity,RH)97%,2 ℃→6 ℃→2 ℃)处理后,羊肉和牛肉品质能够最大限度地得到保持。张昕等[17]筛选得到4 ℃、RH 90%环境下解冻处理后,鸡胸肉品质最佳。以上研究均表明低温高湿解冻有利于维持肉制品的品质。然而目前国内外对于低温高湿解冻对猪肉理化、蛋白变性及流变特性研究较少,尤其是关于在低变温条件(2 ℃→6 ℃→2 ℃)下,对猪肉解冻时最适湿度的筛选研究鲜有提及。因此,本实验以鲜肉和传统低温(4 ℃、RH 65%~73%)解冻作为对照,筛选低变温条件(2 ℃→6 ℃→2 ℃)下,猪肉解冻的最适相对湿度参数,分析其对冷冻猪肉保水性、食用品质、蛋白变性及流变特性的影响,以期改善解冻后猪肉品质,为新型解冻技术的应用提供理论依据,从而为企业提供科学的技术支持。

1 材料与方法

1.1 材料与试剂

经常规屠宰和成熟后的猪背最长肌购自河南新乡高金食品有限公司。

牛血清白蛋白 美国Sigma-Aldrich公司;NA培养基 青岛海博生物技术有限公司;2-硫代巴比妥酸、三氯乙酸、氯仿 国药集团化学试剂有限公司。

1.2 仪器与设备

CTHI-150B恒温恒湿箱 上海施都凯仪器设备有限公司;BCD-368WPC冰箱 合肥美菱(股份)有限公司;YXQ-LS-50S全自动立式压力蒸汽灭菌锅上海博讯医疗设备有限公司;T25高速匀浆器 德国IKA公司;CR-400色差计 日本美能达公司;L93-3温度自动记录仪 杭州路格科技有限公司;testo 106插入式温度计 德国德图公司;低温离心机 中科中佳(安徽)科学仪器有限公司;pH计 上海精密科学仪器有限公司;电导率仪 梅特勒-托利多(上海)仪器有限公司;C-LM4型数显式肌肉嫩度仪 东北农业大学工程学院;差示扫描量热(differential scanning calorimeter,DSC)仪 德国耐驰公司;MCR301流变仪 奥地利Anton Paar公司。

1.3 方法

1.3.1 原料处理

在无菌环境中,剔除表面脂肪和结缔组织后,将原料肉分割成规则的肉块(质量为(15.0±0.5)g,尺寸为6 cm×5 cm×3.5 cm),用自封袋(120 mm×170 mm)进行分装后,随机分成6 组,每组3 份。一组作为对照1(鲜肉),直接测定肉样的各项指标。其余5 组于-18 ℃冻藏72 h备用:其中一组作为传统低温组(对照2),放置于4 ℃冰箱(RH 65%~73%)中解冻,另外4 组为低变温解冻组,放置于恒温恒湿箱中采用低变温(2 ℃、3 h→6 ℃、3 h→2 ℃)不同相对湿度(80%、85%、90%、95%)进行解冻(温湿度直接通过仪器按钮控制),直至肉块中心温度达到2 ℃,表明解冻结束。

1.3.2 解冻时间的测定

解冻时间参照Choi等[14]的方法测定,并略作修改。解冻开始之前,用钉子在冷冻肉样品的侧面取一孔道,方便温度计插入样品的中心位置。在解冻过程中,利用数字温度自动记录仪记录解冻过程中样品中心温度的变化情况。

1.3.3 保水性的测定

解冻猪肉的保水性主要是通过汁液损失率、离心损失率、滴水损失率、蒸煮损失率及总损失率来衡量。

1.3.3.1 汁液损失率

参考Utrera等[18]的方法,在解冻前、后分别测定除去表面水分后样品的质量,分别记为m0/g、mt/g,通过公式(1)计算汁液损失率。

1.3.3.2 离心损失率

参考何向丽[19]的方法进行测定,取(10.0±0.5)g的鲜肉或解冻肉样,分别记录离心前、后除去表面水分的肉样质量m0/g、m1/g,并通过公式(2)计算离心损失率。

1.3.3.3 滴水损失率

参照邹华锋等[20]的方法进行测定,取(10.0±0.5)g的鲜肉或解冻肉样,分别记录悬挂前和4 ℃环境下悬挂24 h后除去表面水分的肉样质量m0/g、mt/g,通过公式(3)计算滴水损失率。

1.3.3.4 蒸煮损失率

参照常海军等[21]的方法进行测定,取(10.0±0.5)g的鲜肉或解冻肉样,分别记录蒸煮前、后除去表面水分的肉样质量m0/g、mt/g,通过公式(4)计算蒸煮损失率。

1.3.3.5 总损失率

解冻过程中的总损失率为汁液损失率、离心损失率、滴水损失率和蒸煮损失率之和。

1.3.4 色泽的测定

参考Chang Haijun等[22]的方法测定色泽。使用色差计对每个样品的5 个位点进行检测,并加以标记,尽量使得样品之间测定位点一致,减小误差。取5 个位点的平均值,记录该肉样的亮度值L*、红绿值a*、黄蓝值b*。测定前对色差计进行校准。总色差值(△E)通过公式(5)进行计算。

式中:L0*、a0*、b0*值分别为鲜样的颜色值;L*、a*、b*值为该样品经过冻结解冻后的颜色值。

1.3.5 硫代巴比妥酸反应物值的测定

参考何向丽[19]的方法,利用硫代巴比妥酸法测定硫代巴比妥酸反应物(thiobarbituric acid reactive substances,TBARS)值。

1.3.6 剪切力的测定

将待测肉样(3 cm×3 cm×2 cm)放入小自封袋内置于85 ℃水浴锅中加热,样品中心温度达70 ℃时取出,置于室温自然冷却,用肌肉嫩度仪沿着肌纤维垂直方向剪切肉样,记录剪切力。

1.3.7 新鲜度的测定

新鲜度常用的判定指标包括pH值、挥发性盐基氮(total volatile basic nitrogen,TVB-N)含量和细菌菌落总数。pH值:参考GB 5009.237—2016《食品安全国家标准 食品pH值的测定》[23]利用pH计测定;菌落总数:参考GB 4789.2—2016《食品安全国家标准 食品微生物学检验 菌落总数测定》[24]测定;TVB-N含量:参考GB 5009.228—2016《食品安全国家标准 食品中挥发性盐基氮的测定》[25]测定。

1.3.8 蛋白溶解度的测定

参考Joo等[26]的方法提取总可溶解蛋白和肌浆蛋白。采用双缩脲试剂测定蛋白含量[27],即溶解度。按公式(6)计算肌纤维蛋白溶解度。

1.3.9 DSC分析

DSC分析参考Thorarinsdottir等[28]的方法,并略作修改。准确称取15~20 mg鲜肉样或解冻肉样,放入样品盘中,以5 ℃/min速率升温,分析温度范围25~100 ℃,以空样品盘(即不加肉样)作为对照。通过变性峰的面积计算热焓值ΔH/(J/g),并得到相关蛋白的变性温度Tm/℃。

1.3.10 动态流变特性的测定

参考朱东阳等[29]的方法,并略作修改。将鲜肉或解冻肉样打碎后,均匀涂抹在两个50 mm不锈钢圆形平板探头之间,间隙为0.5 mm。起始温度设置为20 ℃,保温10 min后以2 ℃/min的升温速率上升至80 ℃。同时,在频率固定为0.1 Hz下对样品进行连续剪切,测定储能模量(G’)随温度的变化情况。

1.4 数据统计与分析

每个处理组测定3 次,使用SPSS 18.0软件进行方差分析,方差显著性分析用Duncan multiple-range test进行多重比较(P<0.05),采用Origin 8.0软件作图。

2 结果与分析

2.1 低变温不同相对湿度下解冻猪肉的温度变化

如图1所示,解冻温度在通过最大冰晶形成区域(-5~-1 ℃)所需时间占了所有耗时的较大部分,这与食品冻结过程[19]一致。与传统低温解冻(耗时17 h)相比,低变温解冻组耗时明显缩短,在8.5~10.5 h范围内完成解冻过程,表明低变温解冻明显提高了解冻速率。在低变温条件下,随着解冻环境相对湿度的增加,解冻时间缩短,解冻效率提高,其中RH 90%、RH 95%组解冻效率明显高于RH 80%、RH 85%两组。

2.2 低变温不同相对湿度解冻对猪肉保水性的影响

如表1所示,低变温解冻后样品的汁液损失率显著低于传统低温解冻组(P<0.05),可能是传统低温解冻时间过长导致水分流失严重[21]。而低变温环境下,相对湿度的变化显著影响解冻肉样汁液流失,随着相对湿度的增加,汁液损失率显著降低(P<0.05),可能是高湿度条件可有效保护样品蛋白水合面,降低表面水分蒸发,减少干耗[15]。同样地,与传统低温解冻相比,低变温高湿解冻后的肉样蒸煮损失率、滴水损失率和离心损失率均显著降低(P<0.05)。其中相对湿度达到90%时,蒸煮损失率和离心损失率分别为16.83%和17.27%,显著低于传统低温组和RH 80%、RH 85%处理组(P<0.05),与鲜肉无显著性差异(P>0.05)。相对湿度大于90%后,随着相对湿度的继续升高,蒸煮损失率和离心损失率无显著性变化(P>0.05)。不同相对湿度下解冻后肉样的滴水损失率无显著差异(P>0.05),与鲜肉接近。关于冷冻-解冻后肉样保水性下降的原因主要有以下3 种解释:1)经解冻处理后,蛋白质会发生氧化变性,生成羰基和二硫键,导致肌肉蛋白结构发生改变,降低保水能力[30];2)经解冻处理后,肉样的肌纤维收缩,肌束空隙变大,破坏了肌肉的致密结构,从而导致保水性降低[31];3)肉样在冻结过程中,冰晶的形成易对肉组织造成机械损伤,也会引起保水性变差[15]。总的来说,低变温条件下,RH 90%、RH 95%条件解冻后肉样的总损失率最低,分别为40.26%、39.17%,表明其对猪肉保水性影响最小。

2.3 低变温不同相对湿度下解冻对猪肉色泽的影响

猪肉色泽的改变直接影响消费者的购买欲望,影响猪肉制品的销量。由表2可知,与鲜肉相比,解冻后猪肉的色泽均发生不同程度的变化。经传统低温解冻后,猪肉的L*值显著下降,b*值显著升高(P<0.05),表明猪肉色泽劣变严重;而经高湿低变温解冻处理,猪肉色泽变化程度虽不同,但△E值相较于传统低温解冻显著降低(P<0.05),表明高湿低变温解冻可有效缓解猪肉色泽的劣变,与张昕等[17]的实验结果相符,原因可能是高湿环境下,解冻时间缩短,猪肉保水性增强,从而维持猪肉光泽[8];同时高湿环境抑制了解冻过程中猪肉蛋白和脂肪的氧化[32]。随着相对湿度增加(RH 80%~90%),L*值逐渐升高,b*、△E值逐渐降低,相对湿度为90%时,猪肉色泽最接近鲜肉,此时L*、b*、△E值分别为48.12、5.96、0.89;随着相对湿度的进一步增加,猪肉色泽无较大变化。因此,低变温环境下,相对湿度达到90%以上可有效保持猪肉色泽。

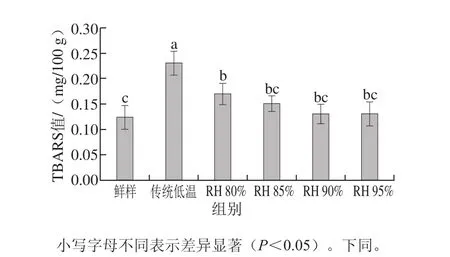

2.4 低变温不同相对湿度下解冻对TBARS值的影响

图2 低变温不同相对湿度解冻对猪肉TBARS值的影响Fig. 2 Effect of thawing at different relative humidities on TBARS value of pork

TBARS值能够反映猪肉的脂肪氧化程度。如图2所示,高湿低变温解冻后猪肉的TBARS值显著低于传统低温解冻组(P<0.05)。在低变温环境中,相对湿度为85%~95%时,猪肉的TBARS值与鲜肉无显著性差异(P>0.05),表明高湿度环境可有效抑制脂肪的氧化变性。

2.5 低变温不同相对湿度下解冻对猪肉嫩度的影响

图3 低变温不同相对湿度解冻对猪肉剪切力的影响Fig. 3 Effect of thawing at different relative humidities on shear force of pork

嫩度是衡量猪肉品质的重要指标之一,剪切力越大表明嫩度越差[15]。如图3所示,与鲜肉相比,经传统低温解冻后肉样的剪切力显著升高(P<0.05),这可能是由于猪肉在冷冻过程中,温度的降低和冻结时间的延长都会增大样品中产生的冰晶,减小了样品的可塑性;同时解冻时间过长,导致汁液损失严重[31]。低变温高湿解冻后猪肉的剪切力显著低于传统低温处理(P<0.05),且随着相对湿度升高,剪切力逐渐降低;达到RH 90%后剪切力变化不大,与鲜肉接近(P>0.05),可能是由于高湿环境有利于减少汁液损失,从而维持猪肉的嫩度。

2.6 低变温不同相对湿度下解冻对猪肉新鲜度的影响

如图4A所示,与鲜肉及传统低温解冻组相比,低变温高湿度下解冻后肉样的pH值没有显著性变化(P>0.05),均在5.80~6.10之间,此范围内系水力最好,属于一级鲜肉[33]。

图4 低变温不同相对湿度解冻对猪肉pH值(A)、菌落总数(B)和TVB-N含量(C)的影响Fig. 4 Effect of thawing at different relative humidities on pH (A),total bacterial count (B) and TVB-N content (C) of pork

在冷冻肉解冻过程中,解冻温度的升高、解冻时间的延长均容易造成微生物污染,促使猪肉成分和感官特性发生变化,产生有毒有害物质。如图4B所示,在低变温条件下,相对湿度达95%时,菌落总数(3.97(lg(CFU/g)))显著高于其他3 组,接近传统低温解冻组;可能是因为随着解冻环境相对湿度增加,微生物活动增强,但RH 95%解冻组菌落总数仍在一级鲜肉范围之内,可安心使用[22]。

由图4C可知,低变温条件下,RH 80%、RH 85%、RH 90%处理组的TVB-N含量与鲜肉相比没有显著差异(P>0.05),但显著低于RH 95%处理组(1.40 mg/100 g)和传统低温对照组(1.45 mg/100 g)(P<0.05)。TVB-N是指动物性食品因酶和细菌的作用使蛋白质分解而产生氨、伯胺、仲胺及叔胺等碱性含氮物质[31]。其中腐败菌的滋生是诱发TVB-N含量增加的主要因素[17]。TVB-N含量增加也预示着腐败程度增加,肌肉组织发黏,严重时会散发不愉悦的异味。

2.7 低变温不同相对湿度下解冻对猪肉蛋白溶解度的影响

蛋白溶解度是评价蛋白变性程度的常用指标之一,只有蛋白质处于高度溶解状态才可表现出肌肉蛋白的功能特性[15]。如表3所示,与鲜肉相比,经不同解冻处理后,样品的总蛋白溶解度和肌浆蛋白溶解度均显著下降(P<0.05),分析原因是冻结-解冻过程能促进猪肉的肌纤维收缩,提高蛋白质去折叠及变性的程度,因而降低蛋白溶解度,具体表现为蛋白可提取性的降低[34];而经高湿低变温解冻后肌原纤维蛋白溶解度与鲜肉无显著性差异(P>0.05)。在低变温条件下,随着相对湿度的增加,蛋白溶解度逐步增加;相对湿度为90%时,猪肉总蛋白、肌浆蛋白及肌原纤维蛋白溶解度均达到最大;随着相对湿度继续增加,其蛋白溶解度差异不显著(P>0.05)。

表3 低变温不同相对湿度解冻对猪肉蛋白溶解度的影响Table 3 Effect of thawing at different relative humidities on protein solubility of pork

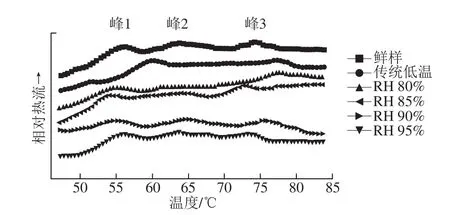

2.8 低变温不同相对湿度下解冻对猪肉蛋白变性的影响

图5 低变温不同相对湿度解冻对猪肉肌肉蛋白热稳定性影响的DSC分析Fig. 5 DSC thermograms showing the effect of thawing at different relative humidities on thermal stability of pork samples

由图5可知,鲜肉的DSC热分析图谱有3 个峰,代表了蛋白分子的展开和加热期蛋白由原始构象转变到变性构象的过程[22]。其中峰1在55 ℃左右,代表肌球蛋白头部的变性;峰2在65 ℃左右,代表肌球蛋白尾部和肌浆蛋白变性;峰3在75 ℃左右,表示肌动蛋白变性[28]。传统低温解冻和低变温RH 80%解冻后,峰2消失,表明传统低温和低变温RH 80%解冻可导致肌浆蛋白和肌球蛋白尾部严重的变性。

表4为DSC分析法所得到的变性温度Tm和热焓ΔH,与鲜肉相比,经传统低温解冻后样品峰1的变性温度(60.30 ℃)显著升高,传统低温和低变温RH 80%解冻后样品峰3的Tm显著升高,ΔH显著降低(P<0.05),表明传统低温和低变温RH 80%解冻也导致肌动蛋白的变性;与鲜肉相比,经低变温RH 90%解冻后3 个峰的Tm均无显著差异,且ΔH最接近鲜肉水平,表明低变温RH 90%的解冻处理对蛋白变性程度影响最小。

表4 不同解冻处理后猪肉肌肉蛋白的变性温度Tm和变性热焓ΔHTable 4 Denaturation temperature Tm and enthalpy ΔH of proteins in pork samples treated by different thawing methods

2.9 低变温不同相对湿度下解冻对猪肉流变特性的影响

图6 不同相对湿度解冻对肉样品储能模量(G’)的影响Fig. 6 Effect of thawing at different relative humidities on dynamic storage modulus (G’) of pork

低变温不同相对湿度下解冻后猪肉样品的G’随温度(20~80 ℃)的变化曲线如图6所示。鲜肉打碎后的G’大体呈现4 个阶段:20~44 ℃时,G′缓慢下降;45~51 ℃时,G’因猪肉蛋白相互作用增强而增加[35];随着温度的继续升高,猪肉中肌球蛋白尾部发生变性,结构遭到破坏,导致G’在52~56 ℃间略微下降;随后G’迅速升高,主要是温度升高引发蛋白质聚集、交联,黏性胶体转变为有弹性的凝胶网络结构所致[36]。经不同解冻处理后,G’均有所下降,其中经传统低温和低变温RH 80%解冻处理后,肉样的G’最低,80 ℃时分别为22 452 Pa和23 516 Pa,且在45~56 ℃之间G’变化不明显,峰形较弱;而经低变温RH 90%、RH 95%解冻处理后,样品的G’明显高于其他两组和对照组2,80 ℃时分别为26 143 Pa和26 239 Pa,且G’变化趋势与鲜肉最为接近。Ali等[37]研究指出,解冻过程破坏样品凝胶结构主要是解冻过程中蛋白质发生变性而导致蛋白聚集和结构改变所造成的。另外,样品的G’越高,表明凝胶结构越好[29]。所以,低变温RH 90%、RH 95%解冻对猪肉流变特性影响最小,能较好地保持猪肉糜原有的结构特性。

3 结 论

与传统低温解冻相比,低变温(2 ℃→6 ℃→2 ℃)高湿度(RH 80%~95%)解冻所耗时间短,能有效提高解冻效率,且有利于保持解冻猪肉的品质。RH 90%、RH 95%解冻明显优于RH 80%、RH 85%两组,能够较快地完成解冻,减少汁液损失,降低解冻过程对猪肉保水性的影响,有效改善解冻后猪肉的色泽、嫩度,降低脂肪氧化程度,提高蛋白溶解度;RH 90%解冻后猪肉蛋白变性程度较低,且热焓值与鲜肉水平接近;RH 90%、RH 95%解冻处理能较好地维持G’(80 ℃时分别为26 143 Pa和26 239 Pa);但RH 95%解冻后猪肉的菌落总数((3.97(lg(CFU/g)))和TVB-N含量(1.40 mg/100 g)较RH 90%解冻处理后显著升高,不能有效防止微生物污染。另外,环境所需湿度越大,能耗就越高。综合分析,2 ℃→6 ℃→2 ℃低变温RH 90%解冻是最佳的解冻条件,该条件可有效提高解冻效率,维持猪肉品质。本研究可积极推动解决冷冻肉品解冻后品质不佳、出品率低等问题,提高企业经济效益。