基于CATIA的光滑极限量规计算机辅助设计

孙立力

【摘 要】随着科技的不断发展,制造业新技术也不断涌现,其中工艺技术和产品检测技术是制造业领域的核心部分。文章基于CATIA平台,运用工装快速设计系统(TDS系统)中的标准件库建立参数化模型和知识库编制光滑极限量规公差计算程序,并介绍了该软件的设计架构、用途及优点。实例说明:用户只需输入被测尺寸的原始值及公差,该软件便可以自动生成所需量规的设计尺寸。

【关键词】制造;检测技术;参数化

【中图分类号】TG815 【文献标识码】A 【文章编号】1674-0688(2019)03-0117-04

0 引言

随着科技水平突飞猛进,我国作为制造业大国,从军用的航空、航天到民用的汽车、船舶、农用机械等产品和装备,制造工艺水平有了很大的提升,同时检验技术也取得了显著的进步。目前,以机械加工为主的行业,在专用工装的设计方面,通常都采用二维软件设计、绘图、出图和进行相关文件的保存管理。常见的软件有AutoCAD、CAXA电子图版等国产的CAD软件,多数企业只是借助这些二维软件进行出图,没有更深入地应用这些软件。对于三维设计软件,在工装设计方面,使用的企业较少,没有真正实现计算机辅助设计的作用。

光滑极限量规是一种结构简单、操作方便、结果可靠的量具,可以有效地提高产品批量生产的效率,应用十分广泛。但光滑极限量规传统的设计方法,重复性劳动较多,费时易错。因此,本文以CATIA为平台,运用TDS系统中的标准零件库建立参数化模型和知识库编制光滑极限量规公差计算程序,可以准确设计出光滑极限量规,从而大大提高设计质量与效率。

1 光滑极限量规的设计要求

1.1 光滑量规的种类

光滑量规是控制工件的实际尺寸在极限范围内的工具,即指被测零件为孔、轴、长度、槽宽所用的量规(塞规、卡规、长度量规、槽宽量规)的总称,它只能用来鉴别零件的尺寸,几何形状误差是否处于所规定的公差带之内,因此它不具备刻度。它对标准或非标准公差均适用。光滑量规的制造公差遵守泰勒原则,即不超极限设计。所以,光滑量规是一种不具备刻度的极限测量工具。一般光滑量规分为以下3类。{1}工作量规:生产工人和检验人员用来测量零件的量规。{2}验收量规:订货方用来验收零件的量规。{3}校对量规:用来检验工作量规和验收量规的量规。

1.2 量规设计的原则

量规的精度比一般产品的精度高一个等级,属于精密工具,但也会产生制造误差。因此,为了保证产品的合格率,量规的设计与制造必须遵循以下原则。

(1)相似原则:一般情况下,量规通端的外形应设计成与被测量零件相配合部分的形状相似,以限制被测量零件的所有部位;量规止端应设计成与被测量零件成线(或者点)接触的外形,以达到测量零件的单独部位。

(2)极限设计原则:量规的通端一般设计为全形量规,即测量面为面接触,通规的尺寸等于被测零件的最大实体尺寸。

(3)止端原则:两个测量面应是点接触,止端的尺寸等于被测零件的最小实体尺寸。

(4)泰勒原则:在被测零件尺寸有干涉时,量规的设计可以偏离该原则,但必须保证被测零件的形状误差并不影响配合使用。

1.3 极限量规的公差分布

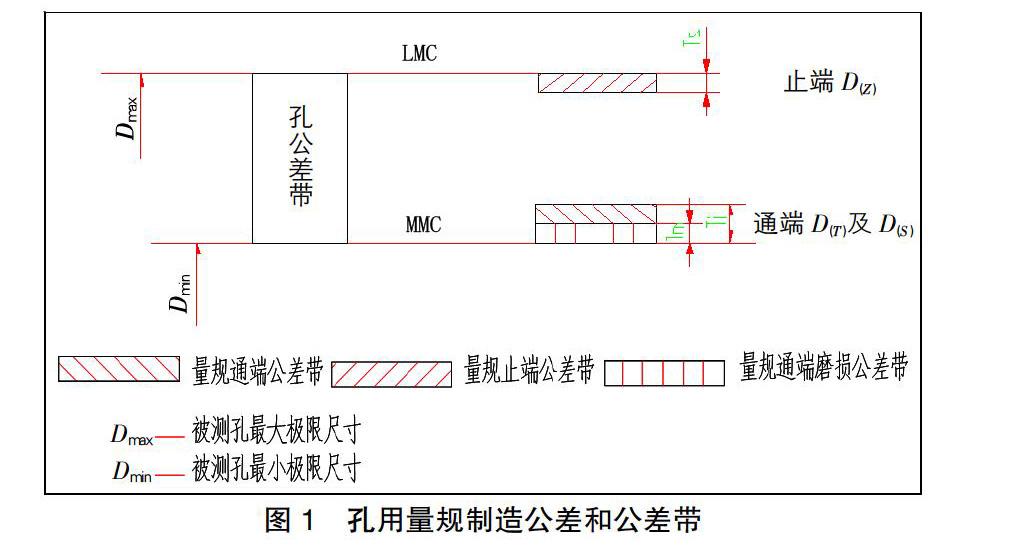

1.3.1 孔用量规制造公差和公差带的分布

孔用量规制造公差和公差带的分布如图1所示。

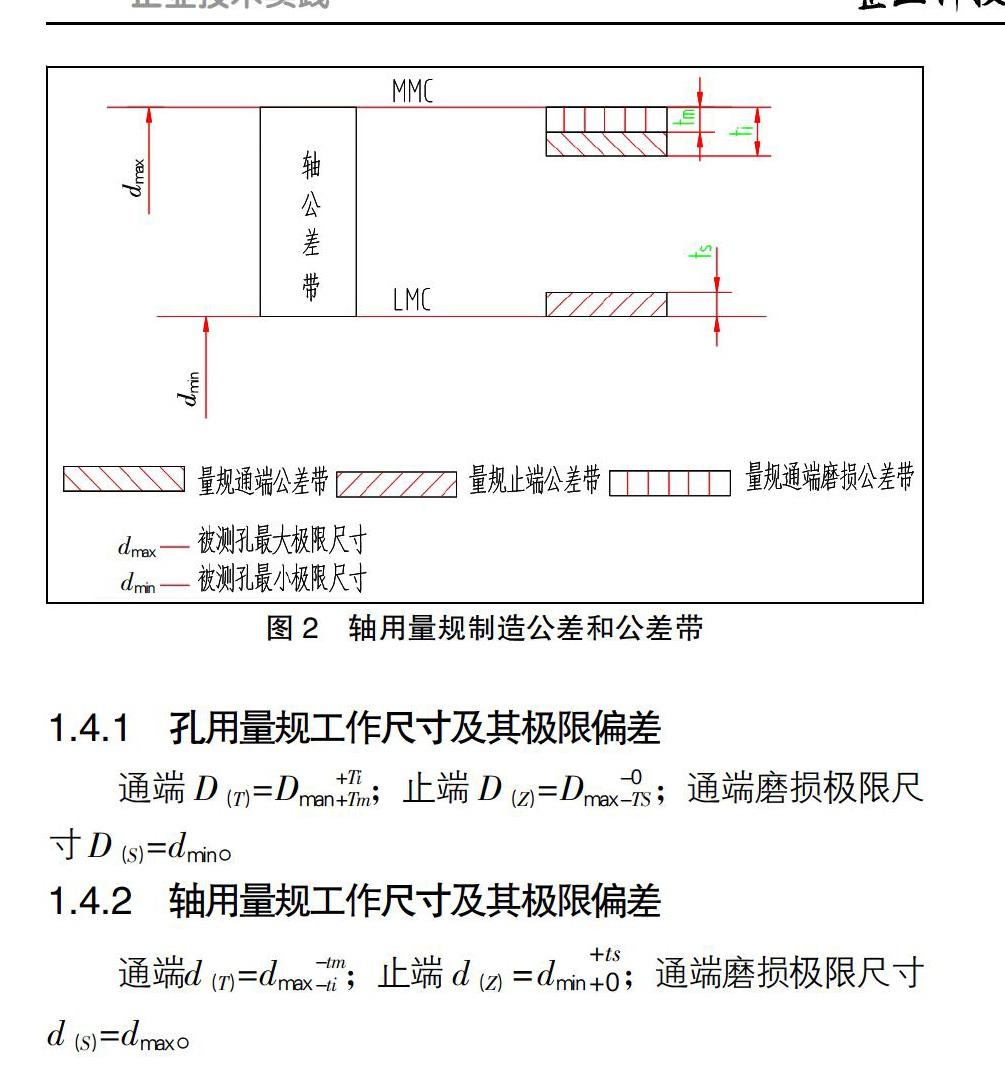

1.3.2 轴用量规制造公差和公差带的分布

轴用量规制造公差和公差带的分布如图2所示。

1.4 量规的设计过程

极限量规的设计,首先判斷量规的类型(轴用、孔用或槽宽用)、明确基本尺寸及公差带,然后按照以下过程进行计算。

2 光滑极限量规计算机辅助设计

2.1 软件的结构及主要功能

光滑极限量规计算机辅助设计软件,是整个工装设计软件里的一部分,是在对CATIA进行二次开发的基础上,嵌入了TDS系统,形成了一款多功能的完整系统,从极限量规的类型原则、工作尺寸的设计、标准的查询、公差的计算到三维参数化模型的建立、二维工程图的驱动等数据处理,完全代替了传统的人工设计计算方式。

该软件的设计采用模块化结构,相关模块主要有知识库、标准件库和CATIA工程图模板;其中知识库是按航空标准编制,分为孔用量规、轴用量规、高度量规、长度量规和槽量规几大类。

数据处理主要是在选定极限量规的类型前提下提取被测零件的必要的结构尺寸;程序根据工件基本尺寸和工件上、下偏差值,调用航空标准(光滑极限量规公差标准),计算出量规的结构尺寸值及通端和止端的上、下偏差,从而完成极限量规整个尺寸的计算部分。

2.2 知识库设计

2.2.1 知识库流程设计

该软件设计程序由知识库和标准件库组成。知识库总流程如图3所示。光滑极限量规公差标准是按被测尺寸分段,按被测公差分等级设计的表格,查询起来比较麻烦,也容易出错。因此,利用知识库本身的特点,将人工进行光滑极限量规设计时需要查询的许多表格采用判断、循环的算法嵌套在设计程序里面,具体体现在子流程里(如图4、图5所示)。由于子流程过长,只截取部分流程;软件系统后台会自动判断检索表中的某一组数值进行计算。

流程设计主要依据数学方法——插值法进行程序编制,知识库里有自带的程序编制方法,首先按照已知参数和被求参数搭建起插值法的结构,然后按光滑极限量规公差标准中的尺寸段和公差等级将表格中的数据嵌套在插值法结构中,完成计算部分的程序。

标准件库和CATIA工程图模板是采用CATIA中的参数化模块建立的三维数字化模型库,同时生成二维工程图,作为标准的通用模板,通过改变三维模型的相关参数,驱动模型,可以同步更新相对应的二维工程图,从而实现新的量规的设计。

2.2.2 设计程序的编辑

本程序中所包含的数据类型有数值型和字符型2种,依据TDS系统本身的计算程序,首先定义所有的变量,并添加属性,每一个变量由一个或任意多个数据组成;再按照之前设计好的知识库流程,对每个流程、子流程进行参数的编辑,赋予相应的字符或公式,将纸质版的《光滑极限量规公差标准》表嵌套在相应的公式中进行计算;最后计算出光滑极限量规的公差。

2.2.3 程序的应用

本程序适用于GB/T 1800.1和GB/T 1800.2规定的IT6至IT14级公称尺寸为0.1~250 mm的孔或轴的量规及公称尺寸为0.5~50 mm的槽用量规的使用、设计、制造与验收,也可作为其他类型量规设计的参考。

2.3 标准件库的设计

由于一般的孔用塞规、轴用环规、槽用量规、卡规等外形基本都是相同的,只是名义值及公差不同,因此在TDS系统中将以上几类量规标准化。根据标准,分别按类按尺寸段建立相应的参数化三维模型,并在CATIA工程图中生成相对应的标准的二维工程图模板;后续只需更改三维模型的参数来驱动二维工程图,完成量规的完整设计。

3 实例操作

3.1 光滑量规公差计算实例

以某产品上的φ21.06+0.0070孔为例,设计其专用的光滑塞规,其具体操作步骤如下。

程序运行时的界面如图6所示,其中中间部分左边为整体的设计流程,右边为具体的操作界面。首先选择量规的计算类型,即塞规、环规;其次输入被测量尺寸及上、下偏差(如图7所示);最后输出结果,即塞规的通端、止端尺寸和公差及磨损极限(如图8所示)。计算结果可以导出报告及打印。

3.2 光滑量规绘图实例

根据以上计算的塞规通端、止端尺寸,通过TDS系统中的标准件库选用相应的塞规三维数字化模型,只需更改通端(DT)、止端(DZ)的值即可(如图9所示);同时,更新CATIA工程图标准模板中相应的二维图,最终完成该塞规的设计(如图10所示)。

4 结语

本文基于CATIA的光滑极限量规计算机辅助设计,从量规的公差计算到二维出图,全部依据计算机完成,成功实现无纸化办公;对于刚接触量规设计的人员,其操作简单可靠,偏于理解原理;按照用户界面的提示,可以独立完成光滑极限量规的设计计算和绘图,有效地提高了专用量规的设计效率和质量;同时,提高了产品的生产效率,可在产品批量生产中被广泛地应用。

参 考 文 献

[1]吴海华,曾孟雄,杜轩.光滑极限量规CAD系统设计[J].计量与测试技术,2002(2):6-7,9.

[2]杨浪萍,蒋少青,张峰.光滑极限量規通用设计系统的开发[J].长沙交通学院学报,1997(1):56-60.

[3]司书宾.基于COM组件的刀量具资源管理系统的研究及开发[D].西安:西北工业大学,2002.

[4]刘鹏雷.基于UG的量具三维零件库构建[D].西安:西安工业大学,2014.

[5]马奔.航空发动机典型量检具参数化设计技术研究[D].南京:南京航空航天大学,2011.

[6]李世国.三维模型的参数化设计策略及程序设计技术[J].机械,2000(6):24-26.

[7]袁红兵.计算机辅助设计与制造教程[M].北京:国防工业出版社,2007.

[责任编辑:陈泽琦]