锌合金材质冷室压铸模具设计

张景黎 曹著名 贾俊良

【摘 要】根据铸件制件的结构特点,对制件进行结构和成型工艺的分析,设计了锌合金冷室压铸模具。压铸模具一模成型一腔,采用侧浇口和顶杆顶出。通过对制件的分析,根据企业的生产批量、制件的使用范围及使用寿命的要求,对模具结构进行了反复优化,使用UG软件完成了模具设计,文章对模具结构的设计进行了详细介绍。

【关键词】锌合金压铸模具;成型结构分析;关键零件设计

【中图分类号】TG233 【文献标识码】A 【文章编号】1674-0688(2019)09-0075-02

0 引言

金属壳体压铸件是汽车的配件,要求表面光整,无气孔、疏松及砂眼。产品压铸成型后,除手工去毛刺外,不能够有任何机械加工,压铸件成型后进行时效处理、洗净后喷漆处理。

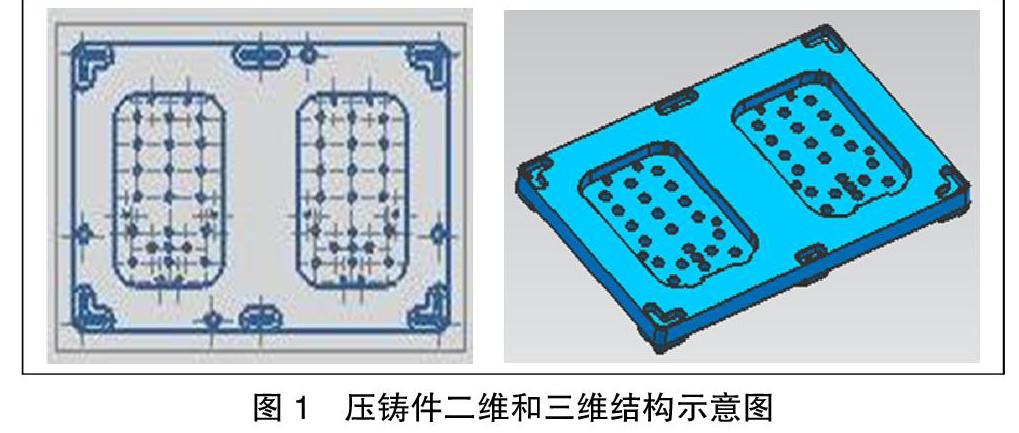

1 压铸产品图

压铸件二维和三维结构示意图如图1所示。技术要求:{1}材料为锌合金;{2}冷室压铸成型;{3}压铸件的成型精度等级为IT4级;{4}铸件表面粗糙度为Ra12.5 μm。

2 结构特征分析及成型工艺性分析

2.1 结构特征分析

从整体结构分析,该铸件为壳体类压铸件,铸件的壁厚度为5 mm,壁厚不均匀,部分铸件整体比较厚,中间有54个孔。该压铸件为形状复杂的精密件。

2.2 工艺性能分析

根据铸件的材料性质及成型的特性,确定铸件的精度等级要求为IT4;其中,铸件的表观缺陷是其特有的质量指标,包括缺料、溢料与飞边、凹陷与缩瘪、气孔、翘曲等。模具的腔壁表面粗糙度是铸件表面粗糙度的决定性因素,通常要比铸件高出一个等级。铸件表面粗糙度值为3.2 μm。

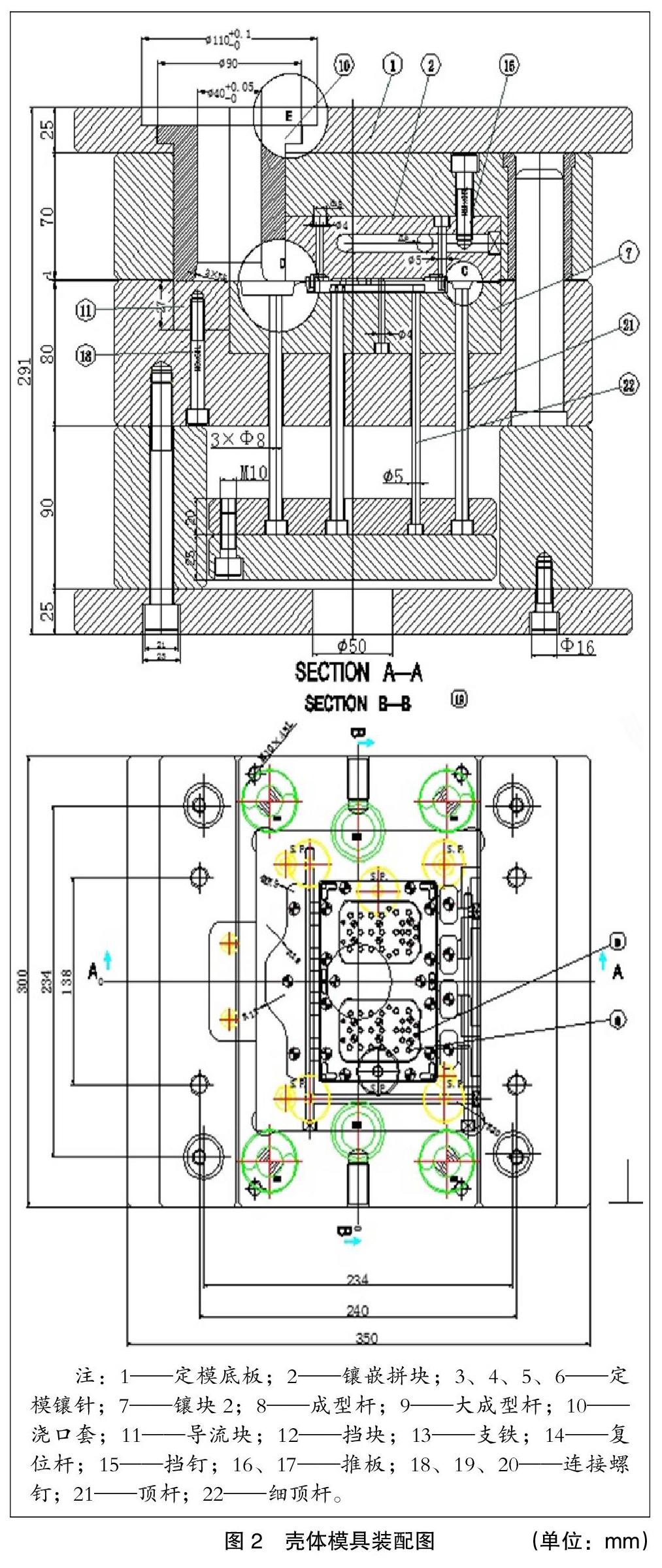

3 壳体模具结构图

根据上述分析,设计了锌合金壳体制件的压铸模具结构,其结构示意图如图2、图3所示。

动作原理:铸件在压铸机的开模力的驱动下,铸件模具沿着分型面分开,整体动模部分移动,压铸机中心顶杆带动动模顶出底板,带动14根顶针向前移动,顶动壳体铸件,使铸件从模具中脱离。模具复位后,准备下一次注射。

4 模具结构设计

4.1 模具成型件数的确定

通过计算和合理的分析,整体型腔数目为一模一件,便于模具成型,这样可以简化模具的造价,布局能够简化模具结构,提高产品的质量。锌合金壳体制件特点:壁厚、通孔多,共有25个φ6 mm的通孔。

4.2 分型面的确定

根据铸件结构分析,锌合金壳体制件结构复杂,在结构上确定其细孔由镶针成型,因此分型面设计在铸件中部,镶针都固定在动模部分,保证动模型芯的包紧力大于定模型腔的包紧力,使制件强制留于动模。

4.3 浇注系统的确定

该铸件是一个壳体零件,铸件中部是2个凹槽,凹槽内有26个细孔。该铸件的浇口在设计时选用侧浇口,开设在铸件的中心。选用进料方式为侧面进料(如图3所示),这样的设计能够保证合金流入铸件型腔均匀,在浇道对面开了4个冒口和排气槽,杜绝了铸件内出现气泡和熔接不良的现象,保证了铸件的质量。

4.4 脱出结构的确定

根据壳体的结构,在壳体的四周上均匀分布顶杆,其尺寸为14×φ8 mm,在铸件的对称孔处均匀分布顶杆,其尺寸为12×φ5 mm,在模具的冒口处及浇道处均匀分布顶杆,其尺寸为6×φ8 mm,使铸件在脱出时顶出力均匀分布,使薄壁铸件及浇注系统能够完全从铸造模具顺利脱出(如图4所示)。

4.5 成型结构的确定

成型结构的设计的合理性直接决定了压铸件的精度和表面质量。本结构设计采用定模镶块与动模镶块及活动型芯成型。浇注系统、溢流排气系统也加工在成型零件上。在压铸过程中,成型制件内部结构的零件成型过程中受到压铸机给予内部型腔的压、高速充模的摩擦,容易发生磨损、变形和开裂,导致成型零件的破坏。设计压铸模成型零件要考虑压铸模的使用寿命,其结构形式直接影响成型件的质量。

根据锌合金壳体制件的使用功能,该铸件表面设计2个凹槽,凹槽内由54个φ5 mm组成,对称分布,所以模具成型结构采用镶拼的结构形式,其动模设计54镶针和动模整体镶拼(如图5、图6所示);铸件表面的凹槽由动模镶块成型,上表面由定模镶块成型,54细孔由镶针成型。

5 结语

在锌合金壳体制件压铸模具设计与制造过程中,应在满足使用条件下对铸件的结构进行适当的修改,使铸件设计更加合理化。在投入生产制造之前,使用了企业压铸模具的模流分析软件对内部成型系统分析,对预知的问题提前分析并具体解决,达到了一次试模成功;完成了设计与制造的任务,达到了客户的成品要求。

参 考 文 献

[1]模具使用技术丛书编委会.压铸模设计与應用实例[M].北京:机械工业出版社,2012.

[2]赖华清.压铸工艺及模具[M].北京:机械工业出版社,2014.

[3]张景黎.NM-园射流盘注塑模具设计[J].科技通报,2017(8).