N80钢级平式油管断裂原因分析

冯 杰,谢建雷,马春莉

(渤海石油装备新世纪机械制造有限公司,天津 300280)

1 事故情况

某油井在修井作业过程中发现1支Φ73.02 mm×5.51 mm N80钢级平式油管工厂端螺纹根部断裂。断裂油管位于井下1 178.74 m处,即井口至下方第124支。据悉该原井管柱共经历了洗井、冲砂、下泵投产、捞砂下管、下泵投产等5次以上下井作业,上扣过程无扭矩控制。

该油井设计井深1 215.53 m,其中最大井斜角18.44°,位于井深1 174.54 m处,该油井分段加装有不同个数的扶正器。该油井的开采作业采用螺杆泵,底部油管有锚定器,其中油管锚定器位置1 196 m,上面连接螺杆泵,螺杆泵连接的为第125支油管,油管装有扶正器,第124支油管无油管扶正器,且位于该井井斜最大处。

2 宏观分析

2.1 断口形貌分析

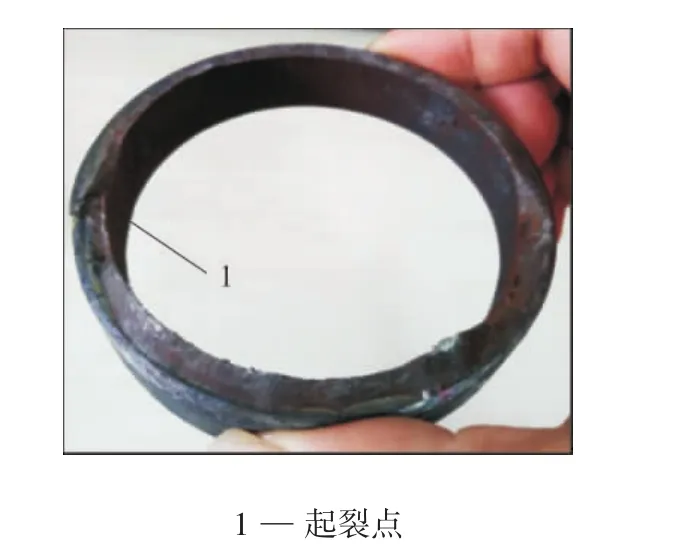

油管断裂位置发生在工厂端螺纹根部,距螺纹消失点5 mm左右,从断口形貌看,断口表面较为平滑,在螺纹齿根沿螺纹旋向发生断裂,没有发现塑性变形的明显迹象,内孔也没有明显的缩颈,但有明显的撕裂痕迹,事故油管接箍及原井其余油管的接箍表面都存在严重的磨损,且事故油管管体存在螺旋磨损痕迹[1-13]。失效油管如图1所示,油管断口如图2所示。

2.2 扫描电镜分析

对失效试样的断口进行扫描电镜分析,断口起裂源处的扫描图片和断口起裂源处的裂纹扩展如图3~4所示。

图1 失效油管

图2 油管断口

图3 断口起裂源处的扫描图片

图4 断口起裂源处的裂纹扩展

由图3可知,断口存在明显的人字形放射条纹,放射源处即为断口起裂点,在裂纹源处未发现夹杂物和夹杂物脱落的痕迹,更高倍数的扫描图像能看到冰糖状的解离断口(图4),断裂类型为解离断裂,即脆性断裂,说明非金属夹杂物不是造成试样不合格的原因。

2.3 断口的宏观及显微组织分析

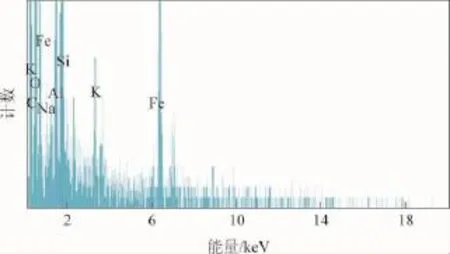

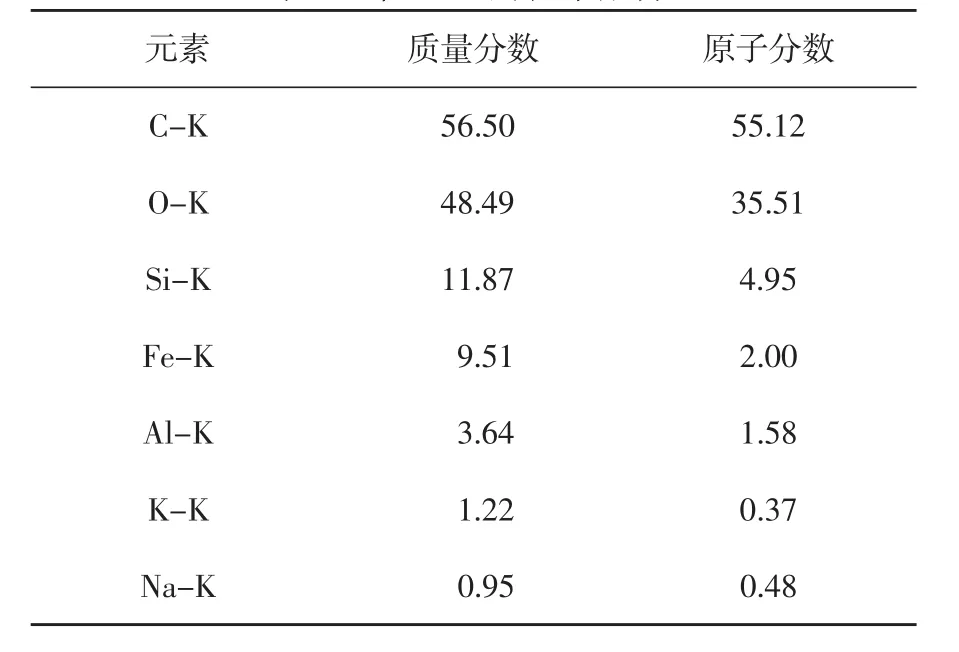

利用扫描电镜对断口进行金相分析,并对断口起裂位置选区进行半定量能谱分析,断口的疲劳缺陷金相组织如图5所示,起裂点能谱分析位置1和起裂点能谱分析位置1能谱如图6~7所示,位置1的化学成分结果见表1。

图6 起裂点能谱分析位置1

表1 位置1的化学成分 %

通过对油管断口的母材显微组织,断口处的金相及扫描电镜初步分析结果可知:

(1)断口试样母材的晶粒较正常试样基本一致,组织均为珠光体+铁素体组织,未发现其他不正常的组织,金相组织与油管断裂之间的关系很小;

(2)从扫描电镜分析可知,已找出油管断口的起裂源,起裂源处无夹杂物;断口存在明显的人字形放射条纹,放射源处即为断口起裂点,在裂纹源处未发现夹杂物和夹杂物脱落的痕迹;

(3)起裂缘处从断口的起裂位置进行选区化学成分分析,未发现异常金属元素,且出现了Na、K两种非金属元素,但是含量都极低,所发现的Na、K元素不能排除断口在油管服役过程中被污染的影响。因此,不能说明Na、K元素是造成断裂的原因。

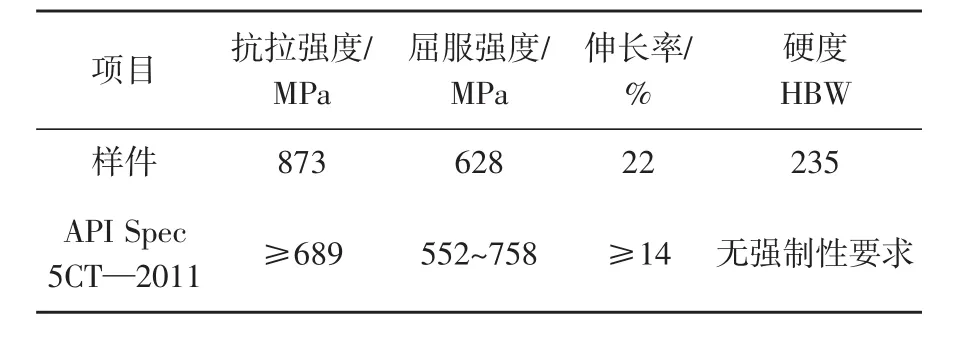

3 材质试验分析

在断裂油管管体上取样进行纵向拉伸性能和布氏硬度测试。试验分别依据GB/T 228.1—2010《金属材料拉伸试验第1部分:室温试验方法》和GB/T 231.1—2009《金属材料 布氏硬度试验 第1部分:试验方法》标准进行,19 mm×50.8 mm规格样件机械性能见表2。力学性能试验结果表明:失效油管管体的力学性能符合API Spec 5CT—2011《套管和油管规范》要求。

表2 19 mm×50.8 mm规格样件机械性能

4 油管失效机理及原因分析

4.1 失效机理

从失效油管宏观断口形貌分析,断裂瞬间没有承受过大的载荷,断口存在明显的人字形放射条纹,放射源处即为断口起裂点,在裂纹源处未发现夹杂物和夹杂物脱落的痕迹。

油管与接箍连接后接近于一种悬臂状态,使得靠近油管螺纹尾部与接箍螺纹啮合的第一、二个螺纹应力值最高,通过测量实物和计算,以及分析油管受力情况得知,这两个螺纹不但承受压裂液体产生的轴向拉力、管柱悬重,还要承受油管与接箍连接时产生的预紧力,在内、外部条件适宜的情况下,就会在该处产生裂纹源,并不断扩展,由于裂纹是在很高应力水平作用下形成,并在持续的高应力状态下工作,裂纹扩展速度很快,且油管的螺纹处壁厚较薄(理论厚度3.7~4.1 mm。一般热轧管壁厚均匀度较差,壁厚会存在一定的偏差),导致其裂纹扩展阶段很短;所以,一旦形成裂纹源,将很快发生断裂。

4.2 油管接头失效原因分析

导致此次失效的原因可能会有以下几个方面:油管和接箍拧接作业时,扭矩控制不当,出现过扭矩上扣;油管柱倾斜造成油管在工作中承受偏置应力;低振幅、高频率、超高压作业产生的振动;管体原材料有缺陷[13-14]。

上紧扭矩过大会造成啮合螺纹之间的复合应力和齿面接触应力增大,随着啮合螺纹的增加,螺纹金属表面产生了弹性变形、塑性变形至撕裂的过程,很容易造成油管从螺纹处断裂,而此次断裂位置处于工厂端,有严格的扭矩控制,不会出现过扭矩上扣。

通过对事故油管取样试验,可以看出管体原材料符合标准要求,并不存在缺陷。

油管柱倾斜受到偏置应力在斜井中很容易出现,特别是位于大井斜角的地方,油管除了受到正常的拉伸载荷外,还有弯曲载荷,如果复合载荷出现在油管与接箍的连接位置,更容易造成悬臂连接的油管螺纹失效。仔细查阅该油井的井况,可以看出断裂油管处于1 178.74 m处(即井口至下方第124支),该处井斜角为整口井最大18.44°,且处于无扶正器扶正状态(记录为压力计及电缆随管一起下入,n个油管扶正器分布:从井口到下方数第1~9根油管每2支油管下1个,第12~99支油管每3支油管下1个,第103~123支油管每4支油管下1个),在整个油管柱井口和井底都有固定的情况下,造成管柱最大偏置应力会出现在失效油管的位置,而无扶正器扶正的油管受到的复合载荷振动及由此产生的偏置应力则更为明显,进而造成油管螺纹失效。

5 结 语

(1)该失效油管材料的理化性能满足API Spec 5CT—2011标准对N80钢的要求。

(2)分析电镜扫描形貌,已找出油管断口的起裂源,起裂源处无夹杂物;从断口的金相组织分析可知,未发现其他不正常的组织,说明金相组织与油管断裂之间的关系很小;而化学分析所发现的Na、K元素不能排除断口在油管服役过程中被污染的影响,所以不能说明Na、K元素是造成断裂的原因。

(3)过扭矩上扣、油管柱倾斜以及无扶正器扶正的油管受到的复合载荷振动和偏置应力,对油管螺纹断裂有一定的影响。