混合结构拱脚设计方法研究

胡健琛

(上海市政工程设计研究总院(集团)有限公司,上海市 200092)

0 引 言

钢混组合结构因能够极大地发挥材料优势而备受青睐,本文研究的对象就是一种由钢结构拱肋以及混凝土基座结合形成的混合结构拱脚。钢结构拱肋是大跨拱桥首选形式,混凝土基座则充分利用拱脚存在的预压力,两者通过剪力连接件相连形成整体。

混合结构拱脚是上下部传力的关键,钢混两种材料的连接、刚度渐变、传力途径顺畅都需要通过合理的构造、计算原则予以保证。基于上述目的,本文提供了一种混合结构拱脚设计方法,以一座五跨组合结构拱桥——漳州东环马洲大桥(主跨150 m)为背景,采用有限元软件Abaqus建立拱脚节段空间模型,通过分析计算结果验证该拱脚设计方法的可靠性。

1 混合结构拱脚设计

混合结构拱脚包含钢拱肋、混凝土基座、剪力连接件以及预应力载体等多种构件,设计方法主要从连接形式、构造形式及计算原则方面对上述构件进行研究。

1.1 连接形式

本文提出的混合结构拱脚设计方法属于全截面连接完全承压传剪形式,即拱脚混合结构设计需同时考虑弯矩、轴力及剪力的传递。通过合理布置构件连接形式,将拱脚埋入混凝土基座一定深度,从而使前后承压板、构件侧壁以及剪力连接件承受弯矩、轴向及切向拉压作用。

1.2 剪力连接件设计

剪力连接件可采用圆柱头焊钉及开孔板连接件,优势各异。焊钉属于柔性连接件,通过变形使受力重分布,且满足构件各向受力要求。开孔板又称PBL连接件,由德国建筑师Leonhardt首先运用[1]。相较于前者,其抗剪承载能力更高,不易疲劳破坏,为刚性连接件。

剪力连接件是混合结构能够协同受力的关键,本文提出的混合结构拱脚设计综合运用开孔板及圆柱头焊钉连接件,可以归结如下:

(1)在钢拱肋埋置段主要受力板件上开孔并穿入钢筋实现钢混结构传力。

(2)在钢拱肋埋置段板件加劲板上布置圆柱头焊钉实现钢混结合及刚度渐变。

当使用材料强度不变,影响开孔板连接件抗剪性能的主要因素为开孔以及贯穿钢筋直径[2-3]。为了保证圆孔内钢筋发挥消栓作用,开孔大小需要同时保证骨料及钢筋通过,一般而言孔径可取60~80 mm。剪力连接件间距过小会影响其抗剪性能,同时给施工带来难度;圆柱头焊钉纵横向间距宜为其直径的10~15倍,开孔间距以不发生破坏为基准,可取 220~250 mm。

1.3 计算原则

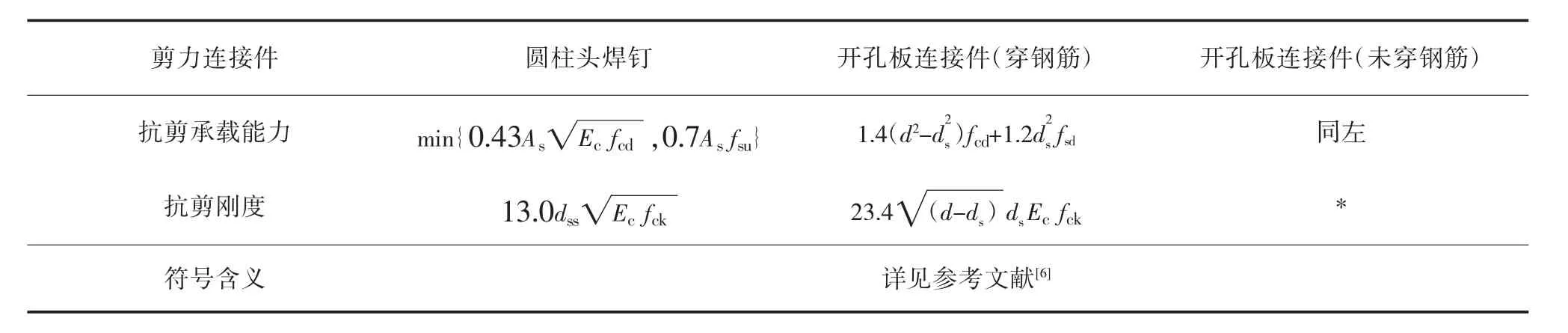

混合结构主要构件受力分析可以分为钢、混凝土两部分,通过下文混合结构拱脚空间模型计算结果可知,考虑剪力连接件刚度是否直接影响钢结构拱脚以及混凝土基座受力情况,因此需要确定开孔板及圆柱头焊钉刚度以及验算其抗剪承载力。圆柱头焊钉及开孔板连接件抗剪承载力以及刚度试验数据的离散性较大[2-3],一般而言,抗剪极限承载能力设计值可取其极限承载力的0.8倍,正常使用阶段承载力为其极限承载力的0.5倍。同时取钢混0.2 mm相对位移为其弹性阶段抗剪刚度,在此基础上考虑一定的结构安全度可依据表1进行取值。

2 设计实例及计算模型

2.1 结构总体布置

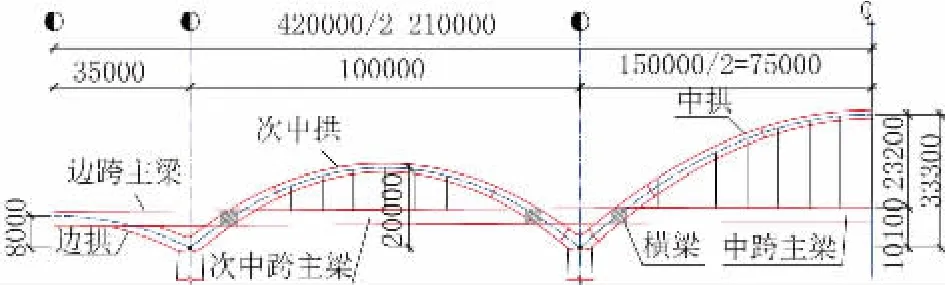

马洲大桥为35 m+100 m+150 m+100 m+35 m=420 m的五跨连续拱桥,采用拱梁固结体系。主跨拱肋矢高33.3 m,矢跨比0.222;次中跨拱肋矢高20 m,矢跨比0.2。左右侧两片拱肋采用平行方式布置,且出于行车景观考虑,在保证拱肋受力安全和侧向稳定前提下,全桥不设平联及横撑;拱肋截面宽度均为2.5 m,高度由各拱拱顶高度2 m按弧长线性变化至拱脚处4 m,且分别在中墩(次中墩)处与墩柱固结。吊杆拉索采用平行钢丝索,索距8 m。主梁由矩形双边箱钢梁与混凝土桥面板结合而成,结构全宽56.6 m,拱肋处主梁高4.14 m,双边箱宽2.5 m。为了平衡拱脚水平力,主梁系杆采用平行钢绞线。其立面布置形式如图1所示。

图1 马洲大桥总体布置图(单位:mm)

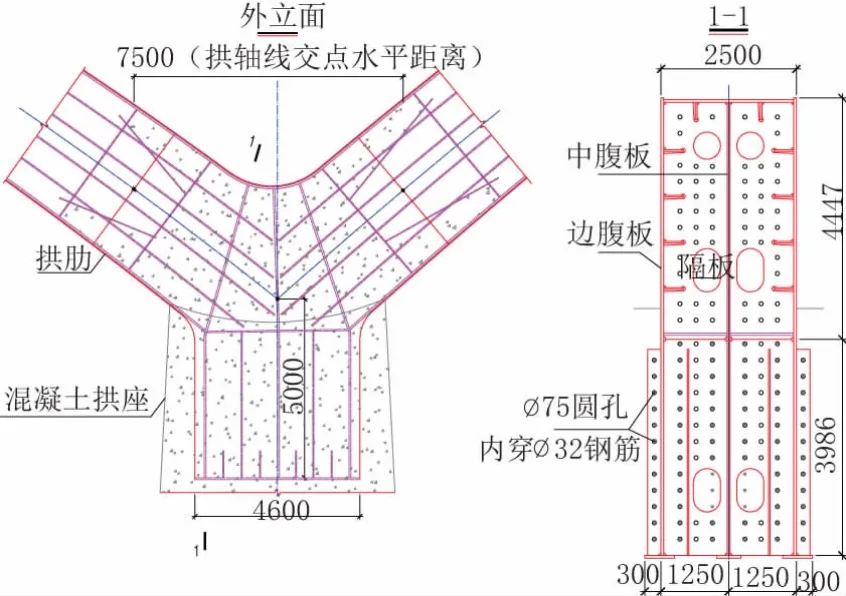

2.2 拱脚结构形式

拱脚钢构件主要由拱肋腹板及竖、横向隔板组成。其中,边腹板为主要传力板件,中腹板通过凹形边界形式实现钢混交界面刚度渐变,横隔板则可视为前后承压板件。混合结构拱脚通过拱座与承台连接,分批浇筑內填混凝土,露出层间粗骨料,增加交界面结合力。连接件主要通过在板件开孔、贯穿钢筋的形式予以实现。混合结构拱脚具体布置形式如图2所示。

图2 马洲大桥中跨拱脚结构布置示意图(单位:mm)

2.3 计算模型简介

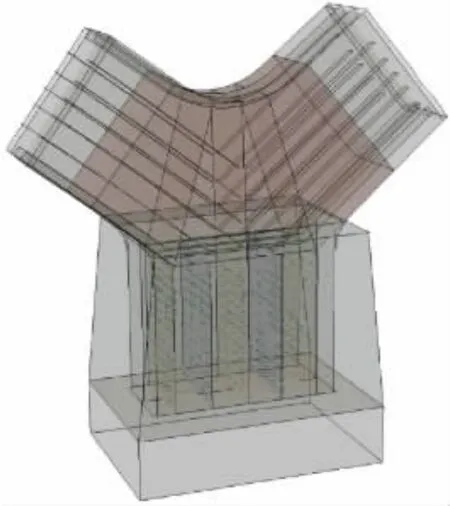

运用空间有限元软件Abaqus对混合结构拱脚按照实际尺寸进行建模,钢结构拱脚采用板单元模拟,混凝土基座则采用块单元模拟。限于篇幅,本文仅以弯矩最大工况为例进行说明。为了体现剪力连接件刚度对于结构受力的影响,分别建立钢混构件共节点模型一及采用弹簧单元为连接件的模型二(见图3),通过比较主要板件受力差异分析影响程度。

图3 弹簧单元钢混连接模型二(局部)

3 混合结构拱脚受力分析

表1 剪力连接件抗剪承载力及刚度

混合结构拱脚受力分析通过拱脚钢构件、混凝土基座、剪力连接件三部分进行。由于建立弹簧连接单元工作烦琐,初步设计阶段可利用简化计算结果设计剪力连接件。

3.1 混合结构拱脚钢构件

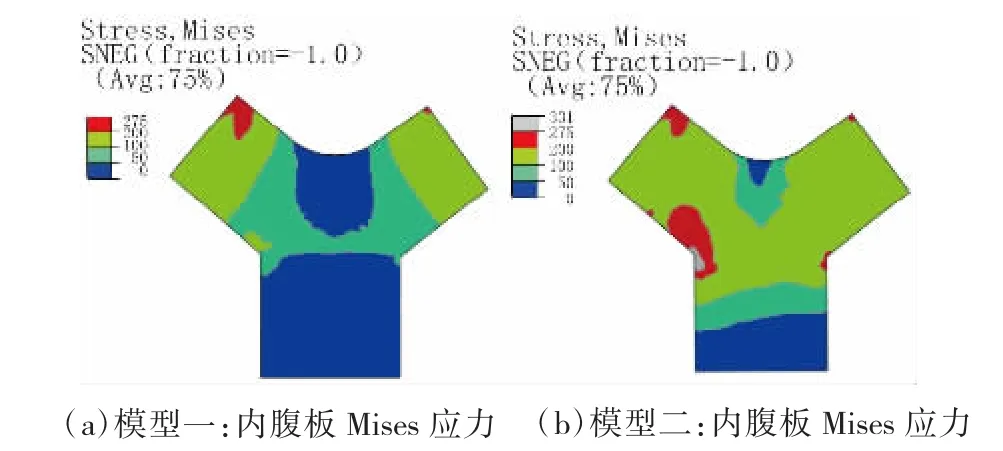

混合结构拱脚钢结构包含拱肋及埋置段两部分,由于桥面宽度较大,拱肋在运营时呈内倾状态,内侧腹板较不利。其受力情况如图4所示。考虑剪力连接件刚度影响后,模型二较模型一埋置段附近板件受力均有不同程度的增加,尤其是内腹板局部倒圆角处应力超过275 MPa,因范围较小,同时基于钢材塑性特点,依然能够满足要求。同时可以看出,钢结构埋置段底缘应力较小,说明其埋置深度能够满足传力要求。

图4 混合结构拱脚钢结构主要传力板件受力情况(单位:MPa)

3.2 混凝土基座

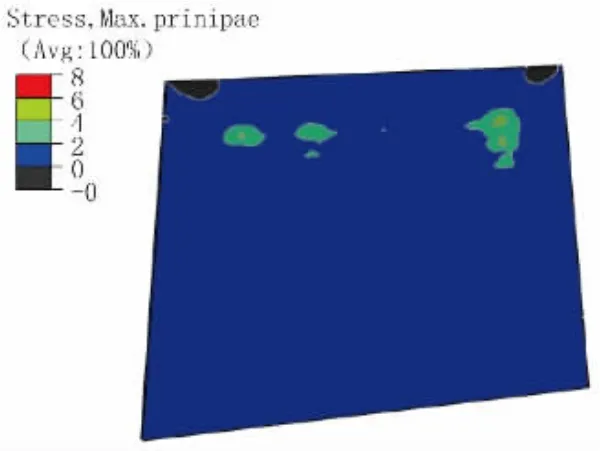

在最不利荷载作用下,基座局部最大会产生4 MPa拉应力,如图5所示。为简化拱脚构造,该设计不考虑设置预应力束,通过布置普通钢筋能够使基座满足承载能力及使用状态抗压及裂缝控制要求。

图5 混合结构拱脚混凝土基座受力情况(单位:MPa)

3.3 剪力连接件(PBL)

混合结构拱脚如何实现传力顺畅也是设计重点之一。由图4可以看出,钢结构埋置段应力变化平顺,说明剪力连接件能够有效传递拱肋荷载,使混合结构共同受力。

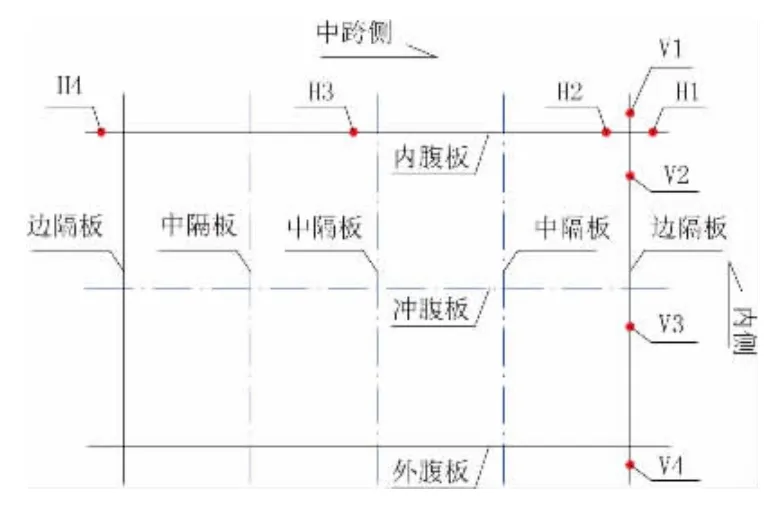

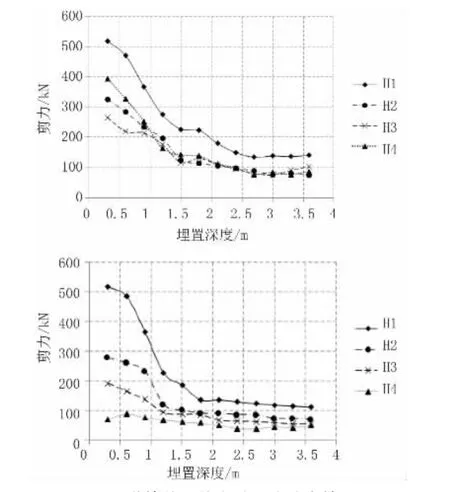

按照PBL实际位置提取剪力(见图6),现只列出最不利剪力位置V1~V4、H1~H4数值,具体结果如图7所示。其中,偏保守仅考虑穿钢筋开孔板连接件刚度影响。

混凝土基座为偏压构件,由图7可以看出,根据弹簧单元计算结果,开孔板最大剪力出现在拱脚跨中侧内缘,其最大剪力设计值为520 kN,小于规范抗剪设计限值524 kN,因此可以认为剪力连接件设计安全可靠。

图6 弹簧单元内力提取位置(俯视平面图)

图7 弹簧单元剪力随深度分布情况

4 结 语

(1)研究结果表明,混合结构拱脚设计需综合考虑拱脚各构件,钢拱肋、混凝土拱座及剪力键受力情况。

(2)在建立有限元模型分析时,考虑剪力连接件是否将对拱脚构件受力结果有较大影响。

(3)本文提供的一种混合结构拱脚能够较好地传递拱肋内力。