可模拟盾构切削混凝土地下连续墙的试验技术

张 雯

(上海隧道工程有限公司,上海市 200233)

0 引言

国内外盾构进出洞的通常做法为人工凿除洞门范围内围护结构后再进行盾构掘进,故围护结构前方土体加固止水的优劣直接决定了盾构进出洞时的施工风险[1]。一般情况下都必须保证洞口土体具有较好的密实性和自立性,反之则会造成洞口土体坍塌以及地下水涌入盾构井内等灾害[2]。常规的盾构进出洞土体加固技术主要有降水固结法[3]、高压旋喷桩法[4]、深层搅拌桩法[5]、冻结法[6]等。然而,人工凿除围护结构费时费力,存在施工风险,而土体加固又往往存在以下2个难题:(1)洞口土体加固质量不达标,或加固强度未达到设计施工要求而产生土体塌方,或者因加固不均匀、隔水效果差,造成漏水、漏泥等现象;(2)在凿除洞门混凝土或拔除洞门钢板桩后,盾构为及时靠上土体,使正面土体失去支撑造成塌方。

另外,封门+前方土体加固的盾构进出洞方案是有应用局限性的,通常适用于埋深相对较浅的盾构项目,深埋或超深埋盾构井围护结构优选地下连续墙(简称地连墙)。

上海市苏州河段深层排水调蓄管道系统工程试验段是上海市“十三五”重大民生工程。苏州河深隧工程苗圃试验段主井开挖深度为56.3 m,采用1.5 m地下连续墙围护结构,墙深达103 m。由于作为后续综合设施的地连墙无法人工破除,故须采用盾构机切削通过[7]。

地下连续墙混凝土材料初步定于M30高强砂浆或C35水下混凝土,为探索研究合适的刀盘设计型式以及对比2种混凝土材料的盾构切削效果,寻找最佳的混凝土配合比,本文进行了可模拟盾构切削混凝土地连墙相应试验技术的制定、初步试验结果的分析以及试验技术的优化,研究成果可直接为苏州河深隧工程盾构进出洞施工方案提供技术指导,同时也可为同类超深地连墙混凝土材料的切削研究提供可借鉴经验。

1 盾构切削地连墙设备

试验用 ø1 860 mm模拟盾构机由刀盘、壳体、螺旋输送机、刀盘驱动装置、主顶装置等组成(见图1),壳体长度为1 595 mm、外径为 1 860 mm,由30 mm钢板卷制而成。

图1 模拟切削用盾构机

为了实现盾构在不同刀盘条件下的模拟切削,根据需要将刀盘设计成部分可拆卸式以完成面板式刀盘和辐条式刀盘的转换,并且可改变刀盘的开口率。本次切削模拟的刀盘如图2所示。

图2 刀盘布置

刀盘驱动由液压系统提供动力,通过驱动刀盘上2个液压马达小齿轮、大轴承上的内齿圈、矩形筒和受力环来带动刀盘旋转。刀盘驱动液压系统主要技术参数如下:

刀盘扭矩:117 kN·m(1.5 r/min);刀盘转速:0~6 r/min;刀盘驱动:液压马达2台(型号:A2FE45);减速机:2 台 GFB 36 T3。

功能上,刀盘能实现双向回转和转速连续实时可调,另外还在刀盘系统上安装了转速转矩传感器,实时反馈刀盘工作信息。

螺旋输送机由液压系统提供动力,驱动螺旋输送机上的液压马达带动螺旋机的螺杆旋转。同时,也由液压系统提供动力,驱动螺旋输送机上的2个闸门油缸完成闸门的开启与关闭动作。本次试验暂不使用螺旋输送机排渣。

主顶由主顶动力泵站提供压力油至6个油缸完成伸缩动作,完成盾构机的顶进动作,主要技术参数如下:

油缸行程:1 500 mm;油缸个数:6个;推进速度:0~60 mm/min;额定顶力:3 000 kN;最大顶力:3 900 kN;额定压力:24 MPa;最大压力:30 MPa。

模拟盾构机结构图见图3。

图3 模拟盾构机结构图

2 混凝土材料配合比调整

为满足盾构切削混凝土地连墙的试验要求,以高渗透性和特深连续地墙施工性为材料关键指标,拟定材料参数:抗渗等级P8,扩展度(550±50)mm,坍落度(220±20)mm。

选取低强砂浆、高强砂浆、塑性填芯混凝土和C35水下混凝土4种类型材料进行配合性能测试,具体配合比见表1,试验结果见表2。

表1 材料配合比 kg/m3

表2 混凝土性能测试结果

由表2可知:M15低强砂浆抗渗等级为P6,泌水严重;塑性填芯混凝土1、2强度相对较低,不符合试验要求。M30高强砂浆和C35水下混凝土强度符合要求,流动性佳,抗渗等级满足P8要求。此外,针对矿粉对材料早期强度有着较为明显的影响这一特性,将胶凝材料中各组分比例进行调整,使之达到最佳掺量,调整后的配合比见表3。

表3 调整后混凝土与砂浆配合比 kg/m3

由2种材料强度发展观测结果可以看出,M30高强砂浆和C35水下混凝土均符合盾构切削地下连续墙施工强度要求,且前期强度增长较缓,易于切削。

3 盾构切削地连墙的模拟试验技术

3.1 地连墙模拟试件

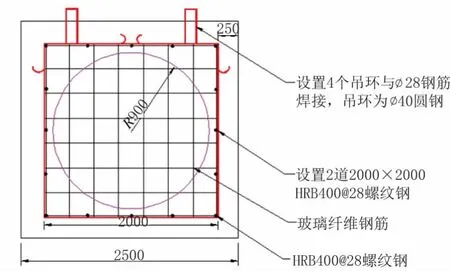

切削试件见图4,切削试件尺寸为2.5m×2.5m×0.6 m,切削面为 ø1.8 m的圆面。

图4 切削试件

盾构切削范围内玻璃纤维筋和钢筋分布如图5所示,其中玻璃纤维筋采用双层双向 ø22@300的型式进行布置。

图5 玻璃纤维筋及钢筋布置(单位:mm)

本次模拟试件分别采用M30高强砂浆和C35水下混凝土2种材料进行浇筑,对比常规超深地连墙浇筑材料的切削性能。

3.2 试验方法设计

试验时将模拟地连墙试件固定于固定装置处(见图6),底部采用固定支座垫高并调节好高度,使盾构机的切削面位于试件正中部。为防止盾构机在切削时发生自身转动,在盾构机壳体与轨道交界处焊有防转动装置。切削面外侧安装摄像机进行切削观测。推进油缸内置位移传感器,能实时监测推进距离及推进压力。刀盘内装有转速传感器和液压传感器,实时测量刀盘扭矩和转速。同时,在刀盘切削位置装有红外温度传感器,测量刀盘温度和管片表面温度。

图6 试验平台结构图

3.3 试验过程及参数监测

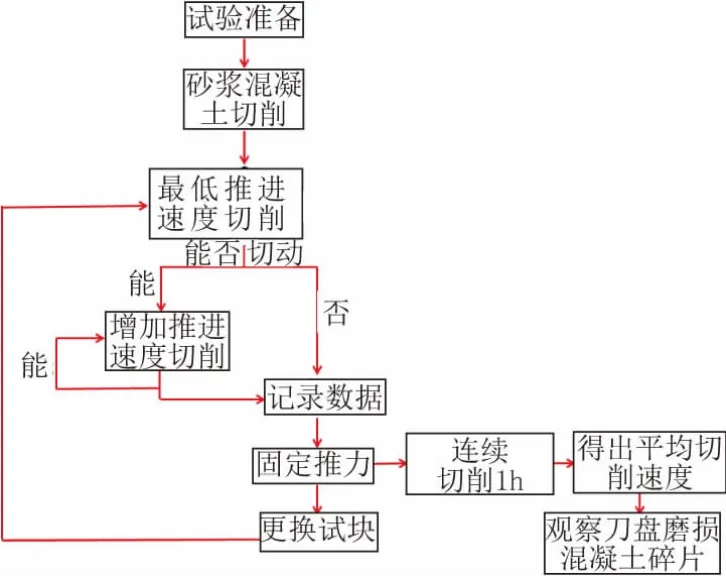

本次试验的操作流程见图7。

图7 试验流程图

先进行M30高强砂浆试件的切削试验。将模拟盾构机推进速度设定至最低值,刀盘转速设定至较高的固定值,保持刀盘转速不变,推进切削砂浆试件。若可以顺利切削,推进5 min后逐级增加推进速度,每级增加1 mm/min。观察切削效果,当推进速度增加至无法切削时,停止推进并记录相关数据。

在此基础上,根据记录的推进推力值,设定一固定推力进行推进,保持恒定刀盘转速,稳定切削30 min至1 h,记录推进距离,得出平均推进速度。用同样的方式得出C35水下混凝土试件的平均推进速度进行对比。

试验时每个试件前10 cm行程主要进行切削调试,调整各向切削参数进行试验;10~20 cm行程主要进行稳定切削参数试验,得出一固定推力;20~30 cm行程进行连续切削,计算得出平均切削速度以便对比;30~60 cm行程暂作备用。

切削参数监测方法如下:

推进速度、刀盘转速、刀盘扭矩及总推力直接由数据采集系统进行采集。刀具磨损方面,分别对所有刀具进行编号,并在同一角度下对所有刀具进行拍摄,每次推进工况结束后,退出机头,再次在同一角度下对所有刀具进行拍摄,以便进行前后对比。试件切削面方面,对每次切削工况完成后的试件切削面进行拍摄记录,切削面上若存在玻璃纤维筋的进行标记后拍摄记录。

4 试验结果及技术优化

M30高强砂浆试件切削面情况如图8所示,刀具磨损情况如图9所示。

图8 M30高强砂浆试件切削面

图9 刀具磨损情况

通过2组材料的切削情况对比,发现以下2个问题:(1)试件材料强度偏高,切削速度慢;(2)刀盘磨损较为严重。

故后续将进行以下技术优化:(1)调整混凝土材料配比,降低切削材料强度;(2)调整刀具布置,优化刀盘切削性能;(3)优化切削参数设置。

5 结语

本文阐述了可模拟盾构切削地连墙混凝土材料的试验装置和试验材料,详细制定了相应的试验模拟方法和试验参数监测方案。对试验结果进行的初步分析可知,在试件材料和刀盘设计两个方面存在一定的改进空间,故提出下一步在试验材料和试验技术两个方面的优化方案,以期获得更优的试验结果。