连续梁悬浇法施工梁墩临时固结方案优化

张 冬,张 飞

(中港建设集团有限公司,江苏 苏州215000)

大跨径悬浇结构在施工过程中必须采取临时固结措施,确保结构在不平衡受力的情况下,不会出现倾覆,造成安全质量事故。

临时固结措施结构形式多种多样,如何在确保安全的前提下,提出施工最简单、成本最低的方案是值得探讨的方向。

1 项目概况

明光路跨线桥II标段连续梁上部为45m+70m+45m三跨预应力混凝土变截面双箱双室连续箱梁,箱梁高度从跨中2m至主墩1.5m处按二次抛物线变化。悬浇箱梁处在0#块处设置厚1.8m的横隔梁、边跨端部设置厚1.2m的横隔梁及中跨处设置厚0.4m横隔板,其余部位均不设横梁。箱梁采用横纵竖三向预应力体系,横向和纵向采用φs15.2钢绞线,竖向预应力采用直径为JLφ32高强度精扎螺纹钢筋,沿箱梁腹板内布设。

悬浇梁顶板厚度为0.28m,底板厚度由跨中0.45m,按二次抛物线变化至距0号块中心线1.5m处的0.7m,腹板厚度0~7#块为0.6m,7~8#块为渐变段,9~10#块为0.45m。

2 方案优化

2.1 原设计方案

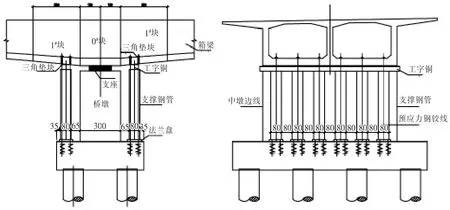

原设计方案是在每个0#块2侧各6根φ800mm的钢支撑。每根钢支撑里面2束钢绞线,每束15根。规格为φs15.24mm,fpk1860MPa低松弛高强钢绞线。同时在钢支撑里浇筑C40混凝土。原设计如图1,表1。

图1 原设计方案

表1 每个0#块临时固结工程数量

2.2 方案优化

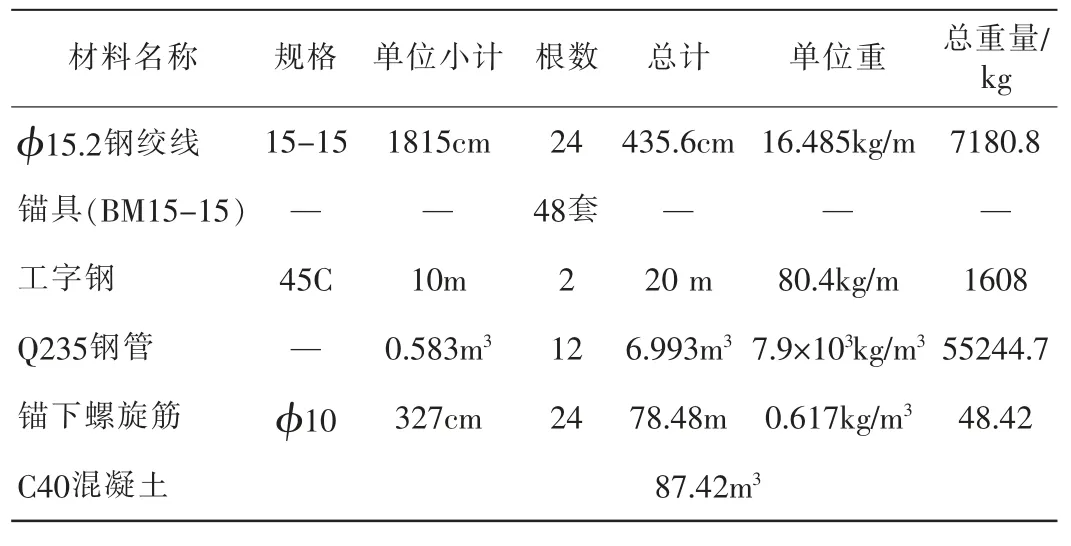

按设计图给出的临时固结方案为在主墩两侧各埋6根φ800δ=120mm的钢管,在钢管内灌注混凝土进行临时固结。这样保证了箱梁在最不利荷载作用下产生倾覆时,箱梁对钢管柱所产生的抗压强度。但在钢管内部浇筑混凝土后,钢管无法再次进行利用,一次报废,造成较大的成本浪费。由表1可知,4个0#块临时固结方案所使用的材料数量相当大,同时施工工艺较复杂,尤其在临时固结拆除时,要动用大量人力和材料。对此,本工程经过优化后,采用固结方案为主墩两侧各埋6根φ630mmδ=12mm钢管,结合15根钢绞线张拉进行临时固结,取消内部混凝土浇筑,由原来的混凝土抗压变成钢绞线的抗拉,在边跨合拢后,钢管取下可再次利用,同时节省了钢管内部的混凝土。具体工艺如图2,表2。

图2 临时固结优化后方案

表2 方案优化后0#块固结工程数量

2.3 方案优化后固结验算

梁体在施工过程中受力很复杂,对于梁体自重,应由墩顶盆式支座支撑。

施工过程中由于施工偏差,造成主墩两侧出现不平衡时,临时固结钢支撑是否能有效抵消其相应出现的偏载。本文对施工过程中产生的各种不利荷载进行分析。

最不利4种工况同时出现,其核载组合为:

(1)最后一个悬浇段不同步施工,一侧施工,另一侧空载。

(2)一端堆材料机具按8.5kN/m计,悬臂端部200kN集中力,另一端空载。

(3)一侧施工机具动力系数1.2,另一侧为0.8。

(4)考虑箱梁自重的不平均性,一侧悬臂自重增加4%,另一侧减少4%。

承台施工时在主墩两侧各预埋6根钢管结合15根钢束,作为抗倾覆衡力矩受拉之用。

2.4 钢管强度验算

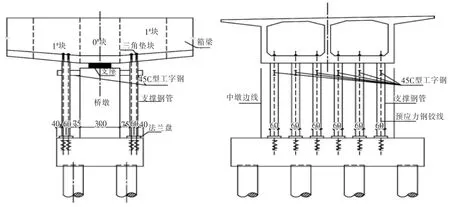

本次最后一个块为8#块,混凝土114t,中心距倾覆转点力臂29.45m。形成的力学模型如图3。

图3 力学模型

以B点形成力矩平衡方程为:

在最不利工况下,左侧临时固结钢支撑受压1297.7T,因A点受压小于B点,本文仅验算B点。

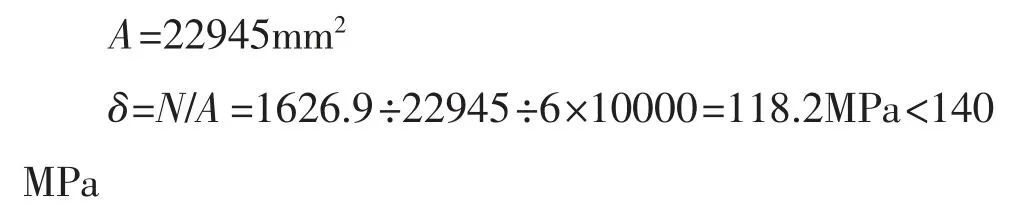

B点钢管抗压是否满足要求,即在最不利工况下,所有箱梁混凝土均有墩顶单侧临时钢管承压(RB侧受压)。

此刻,右侧钢管RB=G总-RA=2924.6-1297.7=1626.7t

钢管强度满足要求。

2.5 钢管稳定性验算

以钢管桩作为稳定验算,因相临钢管纵横相连,可视为两端固定受压杆。计L=14.8m,λ=μL/i。

i=15.6cm,λ=μL/i=0.5×1480/15.6=47.4<61.4(A3刚柔度最低界限值)。因此可不进行稳定计算,只进行强度验算。

3 施工过程监控

考虑临时固结涉及结构在合拢之前稳定,在施工过程中进行了全过程监控。经分析在浇筑8#块时不利荷载产生的弯矩达到最大,则选取在每个8#块布点进行测量观测,并要求在施工过程中每0.5h进行1次高程观测,随时掌握在混凝土浇筑过程中高程出现异常变化,对钢支撑进行观察,看是否发现异常变化,有无异常响声。

本工程以22#墩左幅8#块在浇筑过程中监控数据整理如表3。

表3 施工过程数据监控

从测量数据来看,变化幅度很小,考虑到测量误差和混凝土浇筑过程中结构的自然挠度下沉,对钢支撑变形进行了观察,未发现变形,说明钢支撑是足够安全的。

4 结语

方案优化后,钢管抗压强度和稳定性均满足要求;施工完成后,钢管可重复利用,并节省了钢管内的混凝土,大大降低了施工成本;支撑拆除后,减小了施工难度,取得了较大经济效益。