控制压力固井技术研究进展及展望

孙宝江, 王雪瑞, 王志远, 马金山, 齐金涛, 郗凤亮, 周英操

(1.非常规油气开发教育部重点实验室(中国石油大学(华东)),山东青岛 266580;2.中国石油集团渤海钻探工程有限公司钻井技术服务分公司,天津 300280;3.中国石油集团工程技术研究院有限公司,北京 102206)

目前,国内外油气藏的地质条件越来越复杂[1],给油气勘探开发带来了诸多技术难题。油气井固井过程中,窄安全密度窗口[2]、浅层气[3]和浅层流[4]等难题会导致固井过程中井涌、气窜现象频发,破坏井筒的完整性。此外,传统固井技术通常采用高密度水泥浆平衡地层压力来防止气窜的发生,然而水泥浆密度过高容易压裂地层诱发漏失。因此,传统的固井技术已经难以满足复杂地层安全高效固井的要求。控制压力固井(managed pressure cementing,MPC)技术是近年来发展起来的固井新技术,通过固井参数优化设计、固井过程中井筒水力学参数实时计算与井口回压控制装备相结合,可以实时精细控制固井过程中的井筒压力,使井筒压力始终维持在地层安全密度窗口范围以内,防止发生井涌、气窜和漏失等复杂情况,弥补了传统固井技术的不足。笔者从控压固井的基本原理出发,介绍了国内外控压固井技术的发展现状与应用情况,总结了国内外现场应用案例,分析了控压固井的技术优势,并在此基础上分析了当前控压固井技术存在的问题,对技术发展提出了若干建议,以期为我国控压固井技术的发展提供指导和帮助。

1 控压固井技术原理及发展现状

1.1 控压固井技术原理

控压钻井是一种自适应钻井过程,用于精确控制整个井筒的环空压力分布,目的是确定井下压力环境限制,并相应地管理环空压力剖面[5]。控压钻井技术能够用于窄安全密度窗口条件下的钻井作业。而控压固井技术是将控压钻井工艺原理、硬件设备以及软件系统等应用到固井过程中,以提高固井成功率,实现固井作业安全高效的目的。通常情况下,控压固井所需的硬件设备与控压钻井基本相同,都是利用井口压力控制设备、流量控制设备等来调节环空压力。压力控制的原理和基本原则为[6]:

式中:pBH为井底压力,Pa;phyd为静液柱压力,Pa;psurf为井口回压,Pa;pf为环空摩阻,Pa。

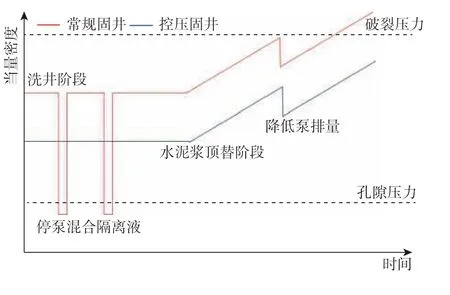

从式(1)可以看出,控压固井技术需要优化环空水泥浆、冲洗液和隔离液等浆体结构,计算井筒水力参数,结合控压装置实时调整流量和井口回压,达到精细控制井底压力的目的。窄安全密度窗口下常规固井技术与控压固井技术的井底压力变化对比曲线如图1所示。

由图1可以看出,洗井阶段由于混合隔离液的需求需要暂时停泵,会导致常规固井施工时井底压力降低,由于安全密度窗口窄,井底压力会低于地层孔隙压力,导致井涌。然而,控压固井施工时可以对环空压力精确控制,使井底压力在停泵工况下维持不变,从而避免发生井涌。水泥浆顶替阶段的水泥浆密度通常比较大,常规固井施工会导致井底压力超过地层破裂压力,从而发生井漏。控压固井施工时可以选用密度更低的水泥浆,以确保井底压力始终维持在安全密度窗口范围内,避免压漏地层。

图1 窄安全密度窗口下常规固井与控压固井的井底压力对比Fig.1 Comparison of the bottomhole pressures of the conventional cementing and managed pressure cementing under narrow safety density window

1.2 控压固井技术发展现状

目前,多个国际油田技术服务公司均研发了各自的控压固井系统,并在现场进行了成功应用[7-10];国内部分油田也进行了相关技术研究,并开展了现场测试[11-13]。

1.2.1 国外应用情况

斯伦贝谢公司在DAPC控压钻井系统的基础上研制了控压固井系统,并进行了现场应用。控压固井技术解决了秘鲁Sagari油田存在的井眼失稳坍塌、低压-高渗透储层易卡钻、高渗透地层井筒流体漏失等难题[14],规避了美国Permian盆地[5]面临的浅水流、漏失、井眼失稳、卡钻和井控等风险;马来西亚Duyong区块[15]高温高压井采用控压固井,避免了井涌井漏的发生。非常规气田应用控压固井技术取得成功,解决了阿根廷Neuquén盆地非常规气井存在的高孔隙压力和窄安全密度窗口问题,2013年的固井成功率由原先的50%提高到70%,随后2年固井成功率进一步提高到94%[16]。此外,马来西亚Peninsular海域的AT井[17]和Sarawak海域的JST-1井[18]是典型的高温高压井,固井难度大,利用控压固井技术成功将井底压力控制在安全密度窗口以内,并顺利实施了固井作业。

哈里伯顿公司在MPD控压钻井系统的基础上研发了控压固井系统,并成功进行了应用。犹他州东南部Paradox盆地存在高压、高渗透层和易漏失等难题,利用控压固井技术将井筒压力控制在安全密度窗口以内,水泥浆返高达到设计高度[19]。阿根廷Neuquén盆地的非常规气田采用控压固井技术,成功克服了高孔隙压力和窄安全密度窗口的问题,避免了井涌和井漏的发生[20]。此外,马来西亚海域的一口高温高压、窄安全密度窗口井应用控压固井技术后,成功避免了井涌、井漏的发生[8]。

威德福公司在Secure Drilling控压钻井系统的基础上研制了控压固井系统,并成功应用于北海海域。北海某区块具有高温高压的特征,井漏频发,利用控压固井技术对固井过程进行水力学模拟,避免了井漏的发生[9]。

1.2.2 国内应用情况

目前,国内也开始研发控压固井技术,并在现场进行了应用。例如,塔中顺南6井φ 177.8 mm尾管固井过程中面临井深、温度高、气层异常活跃且分布广、安全密度窗口狭窄和地质构造复杂等难点,为此,应用了控压固井技术,并获得较好的固井质量[11]。河南油田B304井存在易井漏、易上窜与顶替效率低的难题,应用了控压固井技术,确保了该井固井施工的安全,保证了固井质量[12]。此外,中国石油西南油气田针对龙岗70井存在多层区域性储层、高低压互存,且小井眼井段长、环空间隙小、套管下入深和钻井液安全密度窗口窄等难题,采用精细控压固井技术,优质、安全、高效地完成了固井作业[13]。

2 控压固井关键技术

各公司开发的控压固井系统其基本原理相同,都是通过实时监控并调节井口回压或排量来实现环空压力的精细控制,其关键技术主要包括控压固井工艺流程、硬件系统和软件系统。

2.1 控压固井工艺流程

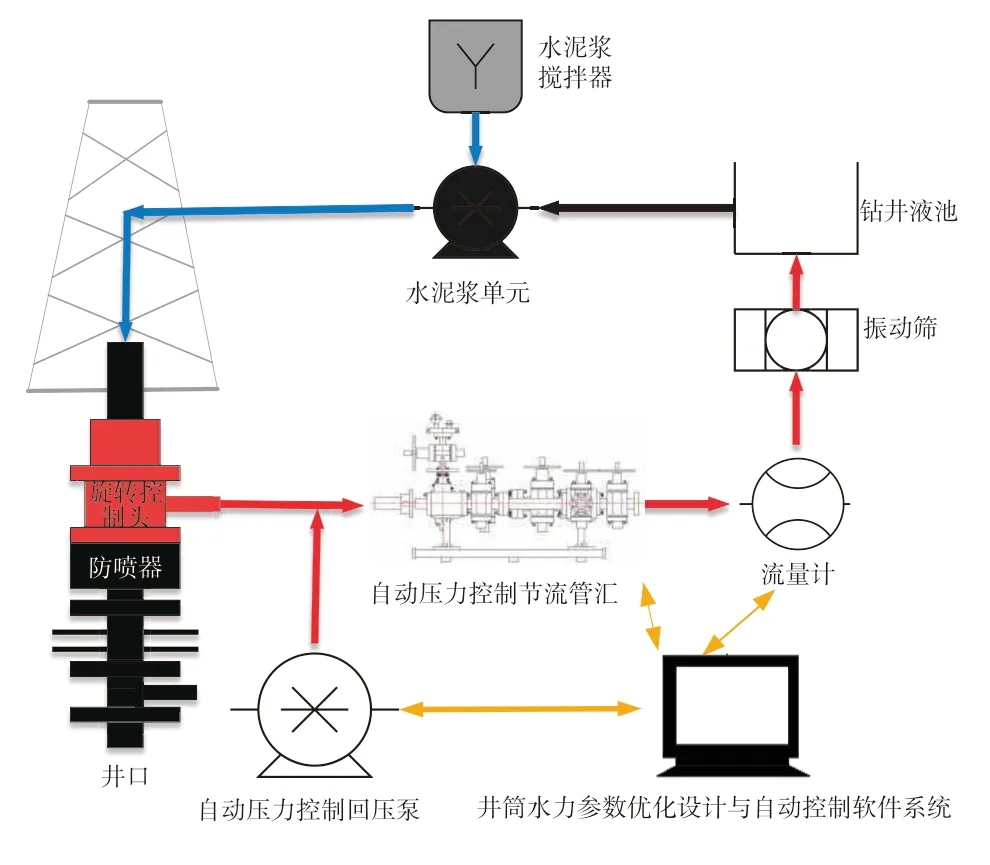

以斯伦贝谢公司开发的控压固井系统[16]为例进行分析,该控压固井系统主要由固井井筒水力学参数优化设计软件系统和固井井筒压力控制硬件系统2部分组成,2部分之间借助实时监测与控制软件系统实现交互。该控压固井系统的工艺流程见图2。

图2 控压固井工艺流程示意[16]Fig.2 Process flow of managed pressure cementing[16]

利用固井水力学优化设计软件系统进行固井井筒水力学参数优化设计(见图2左侧部分),其主要步骤为:

1)确定地层安全密度窗口。根据固井前钻井作业获取的参数及井内最终状态,确定固井施工时的安全密度窗口。根据之前获取的钻井数据,可以得到地层孔隙压力剖面、破裂压力剖面、溢流位置和漏失位置等信息。

2)预选水泥浆。水泥浆的优选主要包括水泥浆密度和水泥浆流变性的确定。水泥浆的密度可根据步骤1)确定的安全密度窗口来选取。水泥浆流变性主要影响环空内ECD剖面和回压的确定,因此需要确定水泥浆的流变性。

3)固井水力参数优化设计。首先确定水泥浆,然后建立泵的工作制度,确定不同固井阶段的泵速,计算相应的ESD/ECD剖面;最后将计算得到的剖面与地层安全密度窗口进行对比,确定所需要施加的井口回压,以确保固井施工过程中回压能够在节流压力的允许范围内。该阶段的水力学设计需要借助专业的固井井筒水力学优化设计软件来进行。

4)固井工程方案设计和审核。固井工程师、钻井工程师、装备工程师和井筒压力控制工程师等对固井作业方案进行系统设计和审核,最终方案确定后,便可以进行固井作业的准备和实施。

固井井筒压力控制主要借助于井筒压力控制硬件系统来实施,主要操作及决策过程如图2右侧部分所示。在控压固井过程中,通过实时监测环空压力,判断是否发生气窜或者井漏等现象,然后通过调控回压与泵速来消除气窜或井漏。此外,还需要建立一个应急响应预案,根据井筒内流体类型及泵入体积确定井口回压,以便能够在固井突然停泵等紧急情况下施加所需的井口回压。

控压固井的最后阶段是固井候凝,需要施加一个关井压力来确保井筒内一直处于过平衡状态。考虑井口最大承压能力及地层破裂压力的限制,关井压力通常取1.38~2.07 MPa。在井筒内水泥浆压缩强度达到规定值之前,需要一直保持该过平衡压力。最后,释放关井压力,持续监测环空带压至少1 h。如果没有观测到环空带压现象,表明固井成功,控压固井作业结束。

2.2 控压固井硬件系统

控压固井系统中的井筒压力控制硬件系统通过给井口施加回压或改变流量的方式,来精细控制井筒环空压力。控压固井硬件系统主要包括旋转控制头、自动压力控制节流管汇、回压泵及流量计等[8,15,20],在地面的布置如图3所示,

旋转控制头位于井口防喷器顶部,主要作用是形成一个封闭的循环系统。它能够在钻杆旋转过程中始终保持井筒的密封性,使井筒内流出的钻井液流入节流管汇中。

通过调整自动压力控制节流管汇中节流阀的开度,可以持续维持所需的井口回压。节流管汇与固井井筒水力参数优化设计软件系统、控制软件系统可以实时交互,根据水力学软件的推荐值实时调节井口回压,使井筒压力始终处于安全密度窗口范围内。

自动压力控制回压泵的主要作用是在停泵工况下给节流管汇提供流体,协助节流管汇调整回压。

图3 固井井筒压力控制硬件系统布置示意[15]Fig.3 Layout of the cementing wellbore pressure control hardware system[15]

流量计能够及时监测溢流的发生,并与水力学软件系统相结合,监测和计算流量的实时变化。

2.3 控压固井软件系统

无论是常规固井技术还是控压固井技术,施工过程中都必须考虑孔隙压力、坍塌压力、破裂压力及地面设备承受能力等因素。为了确保控压固井过程中这些参数始终在限制范围内,关键要准确预测井筒内压力。但是影响井筒内压力预测精度的因素很多,如水泥浆密度、排量、水泥浆流变性、井筒与地层温度、起下套管速度及井筒几何形状等。为了提高预测的精度,需要建立更为完善的数学模型来进行计算。

控压固井系统中的井筒水力参数优化设计软件具有准确预测井底压力的功能,该软件需要在充分考虑各影响因素的基础上对井筒水力学参数进行预测。同时,控压固井系统还配套了控制软件系统,这是井口回压控制系统的重要组成部分。控制软件系统能够通过调控节流阀开度来调整井筒环空压力,使其处于安全密度窗口范围内。根据水力参数的优化结果,控制软件系统设定好井口回压的目标值,实时调节节流阀开度使井口回压维持在设定值[20]。

3 发展建议

当前的控压固井系统都是在控压钻井技术基础上发展而来的,但是固井过程与钻井过程之间存在着较大差异,使控压固井技术在发展初期存在计算模型缺乏、控制软硬件不配套和工艺不完善等难题。今后控压固井技术需要在井筒压力控制硬件/软件系统、水力学计算模型和固井工艺等方面进行完善。

3.1 高度自动化、智能化的控压设备与软件

固井施工过程包括洗井、循环顶替和候凝等流程。洗井阶段,井筒内流体以洗井液为主;顶替循环过程中,井筒内为水泥浆、冲洗液和隔离液等多种类型流体共存的状态;候凝期间井筒内流体停止了循环,但仍需要施加一定的井口回压来预防气窜的发生。与钻井过程相比,由于固井工艺复杂,致使固井过程中井筒压力变化规律复杂,同时固井过程持续时间短且要求一次成功,这就需要井筒压力控制设备与软件系统能够更为科学地调节环空压力,能够及时准确地对井筒压力复杂变化做出正确反应。一个自动化、智能化程度更高的井筒压力控制设备与软件系统,能够协助固井工程师更为及时精细地调整井筒内压力剖面,应对固井中的各类复杂工况。

3.2 井筒水力参数计算

1)水泥浆流变性。控压固井施工时需要准确计算井筒ECD剖面,水泥浆流变性影响流动摩阻,进而影响ECD的预测精度。目前的固井井筒水力学模拟软件并未考虑温度对水泥浆流变性的影响,因此有必要开展固井井筒温度场预测模型的相关研究,并针对不同温度环境下水泥浆流变性变化规律开展理论及实验研究。

2)水泥浆密度。当前控压固井软件一个共同的缺陷就是没有考虑不同温度压力环境下水泥浆的密度分布。这是因为在不同温度压力环境下,水泥浆在压缩性作用下密度发生变化,从而影响井筒ECD的分布规律。未来有必要针对不同温度压力环境下的水泥浆密度变化规律开展相关的实验及理论研究。

3)套管偏心度。理想固井条件下,套管位于井筒的中心位置,这将有助于提高固井顶替效率,进而提高固井第二界面的胶结质量。但在实际情况下,套管偏心现象频繁出现,而套管偏心会明显降低环空压降梯度[21]。今后需要研究考虑套管偏心度的井筒ECD预测模型。

4)流体自由下落效应。与钻井过程不同的是,固井过程中井筒内同时存在水泥浆、冲洗液和隔离液等多种流体,不同流体的密度也各不相同。当井筒内同时存在不同密度的流体时,高密度流体会有更快向下运动的趋势,这会对泵排量和井筒压力分布产生影响。因此,需要开展考虑流体自由下落影响的井筒水力参数计算模型研究,以提高井口回压、泵排量等参数设计的准确性。

3.3 工艺流程优化

控压固井过程中涉及多方面技术人员的协同合作,包括固井工程师、井筒压力控制工程师和井筒水力学参数设计人员等,因此必须对控压固井工艺流程进行优化,以提高固井成功率。首先,要优选水泥浆,根据地层密度窗口确定水泥浆密度、水泥浆流变性及水泥浆配方,并对井口回压工作制度进行优化,以保证安全;其次,需要优选固井过程中所需的冲洗液、隔离液等工作液,以保证高效顶替;最后,需要制订固井过程中泵的工作制度,在优选水泥浆的基础上计算井筒水力学参数,确定不同作业阶段合适的泵工作制度,以提高固井质量。

4 结 论

1)现场应用表明,控压固井技术能够解决窄安全密度窗口等复杂难题,显著提高固井成功率和固井质量,具有明显的技术优势和良好的应用前景。

2)系统综述了国外公司主要控压固井系统的关键技术,包括工艺流程、硬件系统及软件系统,可以为国内控压固井技术的发展提供指导和帮助。

3)控压固井技术从控压钻井技术基础上发展而来,并没有充分考虑固井工艺和施工特征。在分析当前控压固井技术存在的问题的基础上,建议结合固井工艺建立更为精确的井筒水力参数计算模型;研发自动化、智能化程度更高的井筒压力控制设备与软件系统;针对地层复杂条件优化控压固井工艺流程等。