氯化氢工序出酸系统研究与应用

孙龙彬,杜 燕

(陕西北元化工集团股份有限公司,陕西 榆林719319)

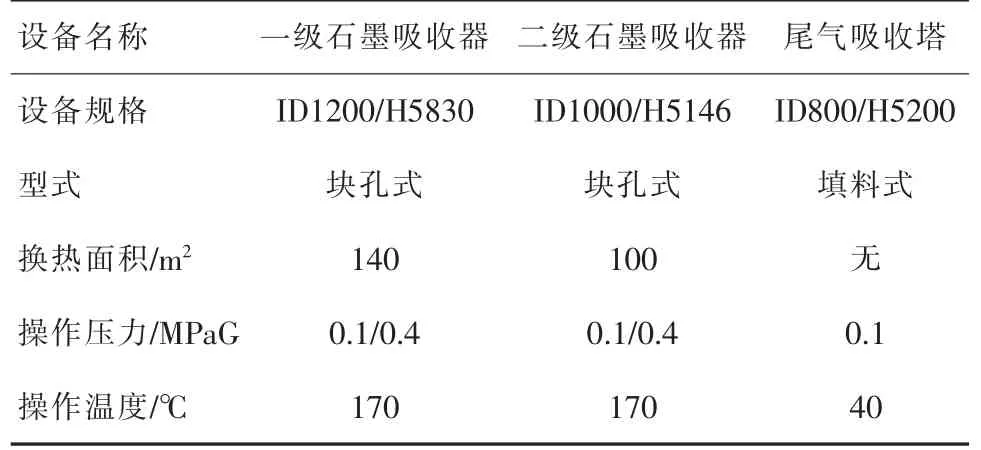

陕西北元化工集团股份有限公司(以下简称“北元化工”)一期50 万t/a 聚氯乙烯,40 万t/a 烧碱装置于2010 年7 月开车投运,氯氢处理工段氯化氢吸收系统采用的是降膜吸收器,设备参数一览表见表1。

表1 降膜吸收系统主要设备参数一览表

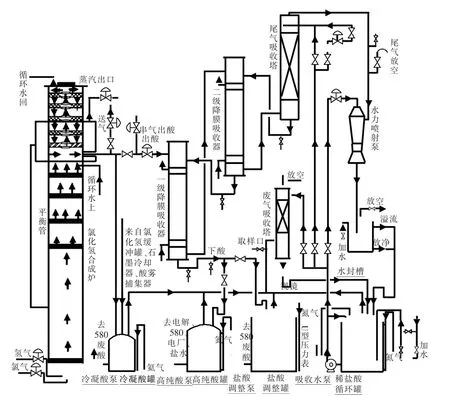

1 生产工艺

氯气来自氯处理工序,进入氯气缓冲罐缓冲后,至石墨合成炉。氢气来自氢处理工序,通过氢气管道阻火器至石墨合成炉。氯气与氢气在炉内混合燃烧生成氯化氢气体,反应热由夹套中的冷却纯水带走。氯化氢气体在经过炉顶冷却器冷却,冷却器夹套中的循环水使其温度降至45 ℃以下,出氯化氢合成炉以后,先进入一级降膜吸收器的顶部与来自二级降膜吸收器的稀盐酸进行吸收,其吸收时放出的热量由夹套内的循环冷却水带走,生成大于31%的盐酸进入高纯盐酸中间罐,浓度不合格的盐酸进入盐酸调整罐。未被吸收的氯化氢气体进入二级降膜吸收器顶部与来自尾气吸收塔的稀盐酸进行吸收,二级降膜吸收器中未被吸收的少量氯化氢气体,进入尾气吸收塔与来自稀盐酸循环罐经盐酸吸收泵加压后的稀盐酸喷淋吸收生成稀酸进入二级降膜吸收器,与来自一级降膜吸收器的氯化氢气体吸收后,再进入一级降膜吸收器,与来自合成炉的氯化氢气体吸收,最终成为31%的合格盐酸。尾气吸收塔未被吸收的微量氯化氢气体及惰性气体,通过尾气放空排空。自一级降膜吸收器流出的合格盐酸进入高纯盐酸中间罐经过高纯盐酸泵送至电解工序或罐区,工艺流程简图见图1。

1.1 氯氢配比

图1 工艺流程简图

为保证生产稳定,该装置设计要求氯氢体积比为1∶1.05~1∶1.30,同时要求氯化氢游离氯为零,氯化氢纯度93%~95%。由于在实际生产运行过程中氯、氢压力和送气压力不稳定,为了防止过氯产生采用手动调节。

1.2 单套降膜能力

根据设备能力及安全环保指标要求,规定单套降膜出酸流量不大于2 000 Nm3/h。

2 合成炉吸收水阀门开度和出酸比重及酸温之间的关系

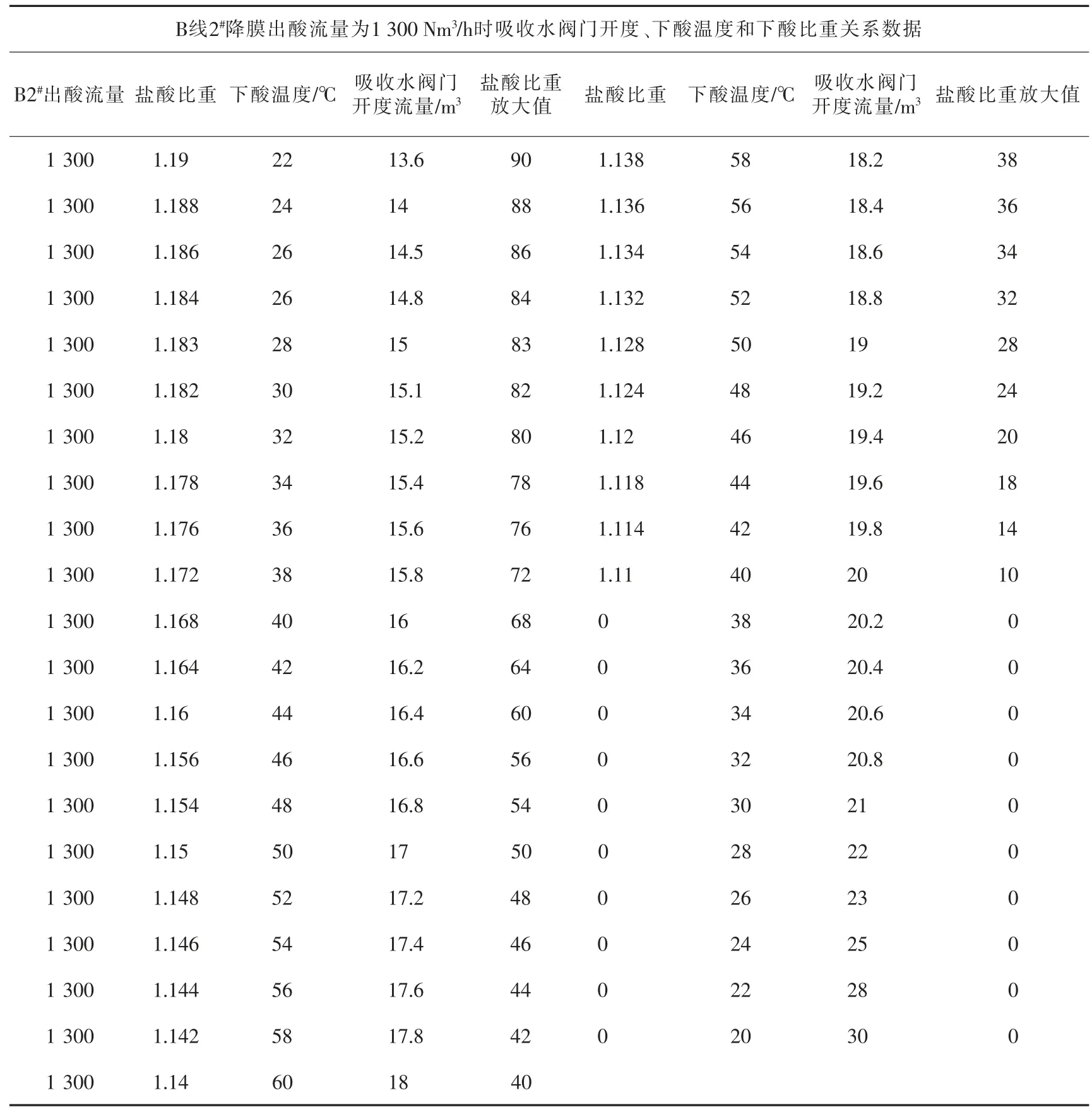

2.1 统计数据

采集数据说明:吸收水阀门开度为尾气吸收塔进纯水阀门DN65 衬塑截止阀开度(由于吸收水流量计在吸收水阀门微调情况下变化不明显,故此处用吸收水阀门开度表示吸收水流量),下酸比重为在一级降膜吸收器取样口处人工打比重数据(比重计量程1.10~1.20)。下酸温度为一级降膜吸收器底部排酸管线上安装现场温度表读取数据。

通过对5 套降膜出酸系统进行研究,记录下一定出酸流量时,吸收水阀门开度、下酸温度和盐酸比重数据,对数据进行分析,均得出相同参数曲线,现列举一组数据图表和曲线进行分析说明,数据统计表见表2。

2.2 统计数据分析

B2酸流量为1 300 Nm3/h 时吸收水阀门开度、下酸温度和下酸比重趋势图见图2。

由图2 可知,当出酸流量一定时,随着吸收水阀门从无限大(开度为100%)逐渐关小过程中,盐酸比重逐渐增大(当吸收水阀门开度小到一定程度时,不能完全吸收氯化氢气体,造成尾气跑冒),下酸温度由小(开始时趋近于吸收水温度)增大又逐渐减小成抛物线形状。

2.3 统计数据生产中的应用

(1)经过对每一套降膜系统及不同出酸流量情况下吸收水阀门开度、下酸比重和下酸温度的数据进行分析,都得到了图2 相似曲线,则在实际生产中可以根据下酸温度趋势大致判断下酸比重,以最快的速度将吸收水阀门切换到趋近于合格的状态,当下酸温度为60 ℃左右时,在对吸收水阀门进行微调,结合打比重数据,将盐酸比重迅速控制合格。从而可以降低现场人员劳动强度(根据经验总结减少打比重次数),减少不合格(此处指浓度不合格)盐酸产生。

表2 生产过程中部分降膜数据统计表

图2 吸收水阀门开度、下酸温度和下酸比重趋势图

(2)可以判断单套降膜系统换热能力好坏。根据分析曲线可得知,当出酸流量一定时,降膜下酸温度为固定值,日常观察当同样出酸流量,同种情况下,同一套降膜出酸系统,温度偏高时,则可得知该套降膜系统换热能力出现问题,进一步检查可能为循环水系统出现问题,发生堵塞,换热能力下降等,需要及时调整。

(3)不同降膜系统之间换热能力比较。同种出酸流量,下酸比重相同情况下,理论上一级降膜处下酸温度应该相同,当降膜下酸温度较高时则可认为2 套降膜系统相比,温度较高降膜换热能力较差,当单套降膜出酸时,优先选用降膜换热效果好的系统出酸。

(4)可作为降膜系统循环水是否内漏的判断依据。当出酸流量一定时,吸收水阀门开度、下酸温度和下酸比重为固定值,此时可能出现下酸比重不合格现象,当检查其他情况无误时,可初步判定降膜系统循环水内漏,需停止产酸,停吸收水检查确定。

(5)判断其他潜在故障和隐患。例如,当出酸流量一定时,理论上3 个数值(出酸流量、下酸温度和下酸比重)是一一对应关系,当下酸温度变化或者下酸比重(此2 项数据为现场读取)变化时,需要检查出酸调节阀和吸收水调节阀状态,避免出酸调节阀开大或者吸收水调节阀关小而导致的尾气跑冒事故发生。

3 结语

氯化氢合成工序出酸系统中出酸阀门和吸收水阀门为自动调节阀,打比重和酸温均为现场观察操作,需要DCS 和现场默契的配合,否则极易导致下酸比重不合格或者氯化氢气体跑冒。因此岗位操作人员应该注意观察生产过程中的关键点,不断总结,不断提高自身业务技能水平,从而以最快速度调节合格,减少废酸产生,杜绝尾气跑冒。