干热处理对聚羟基脂肪酸酯(PHA)纤维结构和性能的影响

廖杏梅,王祥荣,郭建峰

(1.苏州大学纺织与服装工程学院,江苏苏州215123;2.苏州市纤维检验所,江苏苏州215128)

聚羟基脂肪酸酯(PHA)是一种利用微生物发酵合成的高分子聚酯,主要是羟基脂肪酸(HA)的聚合物[1],目前已经发现可以合成PHA的微生物共有300多种,利用不同的合成条件和合成方法可以合成不同结构的PHA[2-7]。PHA因优良的生物相容性和生物降解性,在医学药物[8-10]、塑料薄膜[11-12]等领域均有众多应用。

在纺织领域,有关PHA的研究主要集中在PHA成纤[13]、纺丝[14-15]等方面,有关热处理对PHA纤维性能影响的相关研究未见报道。而合成纤维及其混纺织物在染整加工过程中都需进行热处理,热处理温度和时间是影响热处理效果的主要因素,织物的结构和各项服用性能与热处理温度的高低、热处理时间的长短有密切关系[16]。因此,研究热处理条件对织物结构及各项性能的影响,对开发PHA纤维织物的染整加工技术十分必要。

本实验采用单因素实验方法,详细分析了干热处理温度和干热处理时间对PHA纤维结构、力学性能和染色性能的影响,为后续PHA纤维的染整加工提供依据。

1 实验

1.1 材料

织物:PHA/真丝平纹交织物(真丝为经、PHA为纬)。药品:醋酸、醋酸钠、碳酸钠、丙酮(分析纯,国药集团化学试剂有限公司),精炼剂(实验室自制),分散蓝2BLN、分散大红G-S、分散红玉S-2GFL(染料结构不同,工业级,市售)。

1.2 设备

ALC-210.4电子天平(北京赛多利斯仪器系统有限公司),Nicolet 5700智能傅里叶红外光谱仪(美国尼高力公司),Rapid自动定型烘干机(厦门瑞比精密机械有限公司),低噪震荡式染色机(靖江市新旺染整设备有限公司),Ultra Scan PRO型分光测色仪(美国Hunter Lab公司),X′Pert-Pro MPD型X射线粉末衍射仪(荷兰帕纳科公司),INSTRON3365万能材料试验机(美国英斯特公司)。

1.3 实验方法

1.3.1 织物前处理

按照浴比1∶50配制含有精炼剂、碳酸钠质量浓度均为2 g/L的精炼液,置于低噪震荡式染色机中,升温至90℃,放入PHA/真丝交织物,保温震荡处理40 min,取出,热水洗,冷水洗,晾干,放于干燥器内备用。

1.3.2 干热处理

将自动定型烘干机温度升至预定实验温度,再将织物放入定型烘干机内处理一定时间,取出,冷却,干燥器内平衡24 h以上,进行测试。

热处理温度影响实验:固定热处理时间为30 s,温度分别设为110、120、130、140、150、160℃;热处理时间影响实验:固定温度为120℃,时间设为0、10、20、30、40、50、60 s;另设一组未进行热处理的空白对照组。

1.3.3 染色

选用分散蓝2BLN、分散红玉S-2GFL和分散大红G-S对织物进行染色,染料用量2%(omf),染液pH=5,浴比1∶50,40℃入染,以2℃/min升温至100℃,保温40 min。

1.4 测试

红外光谱:取热处理后的PHA/真丝平纹交织物,拆除经向的真丝纤维,将纬向的PHA纤维剪成粉末状。采用KBr压片法制备PHA纤维测试样品,使用智能傅里叶红外光谱仪进行扫描,扫描范围为4 000~400 cm-1,自动增益,对所得光谱进行自动基线校正。

X射线衍射:取热处理后的PHA/真丝平纹交织物,拆除经向的真丝纤维,将纬向的PHA纤维剪成粉末状后压成薄片。采用X射线粉末衍射仪进行测试,测试条件为θ/2θ联动扫描,管电压40 kV,管电流40 mA,测试范围5°~40°,扫描速度8°/min。

临界溶解时间(CDT):取热处理后的PHA/真丝平纹交织物中的纬向PHA纤维,再将每组样品制成质量相等、直径约5 mm的圆形小球,将纤维小球投入100 mL苯酚/1,1,2,2-四氯乙烷(质量比为1∶1)的混合试剂中,25℃下进行溶解实验,记录样品从接触试剂到完全溶解所需要的时间[17],每组样品测试两次,取平均值。

断裂强力:参照GB/T 3923.1—2013《纺织品 织物拉伸性能第1部分:断裂强力和断裂伸长率的测定(条样法)》,采用万能材料试验机测量织物纬向强力。设定拉伸速度为100 mm/min,调整上下夹头之间距离为100 mm,每组试样测试5次后取平均值。

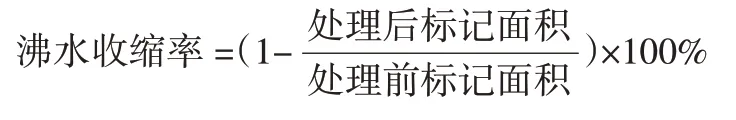

沸水收缩率:将织物裁成10 cm×10 cm,在距布边1 cm处用圆珠笔画直线,得到8 cm×8 cm的正方形标记线,放入盛有100 mL沸水的烧杯中,保温处理30 min,取出晾干,测量各标记线的长度,按下式计算织物的沸水收缩率[17]:

表观色深(K/S值):将染色后的PHA/真丝平纹交织物的经向(真丝纤维)拆除,纬向留用测试。采用分光测色仪,将PHA纤维样品放入测试盒中,在D65光源、10°视角下测试,每个样品测试4次,取平均值。

2 结果与讨论

2.1 热处理条件对PHA纤维结构的影响

2.1.1 红外光谱

从图1和图2可知,不同条件热处理后,各官能团特征吸收峰峰形相似,在2 996和2 935 cm-1附近有烷基中—CH的振动吸收峰,在1 085和1 045 cm-1附近有酯基的—C—O振动吸收峰,在1 758 cm-1附近有CO官能团的振动吸收峰。说明PHA纤维经不同温度、时间热处理后,化学组分没发生变化[18]。

图1 不同热处理温度的PHA纤维红外光谱图

图2 不同热处理时间的PHA纤维红外光谱图

2.1.2 X射线衍射

不同热处理温度、热处理时间的PHA纤维X射线衍射图谱分别如图3、图4所示。

图3 不同热处理温度的PHA纤维X射线衍射图

图4 不同热处理时间的PHA纤维X射线衍射图

由图3可知,随着热处理温度的升高,主衍射峰的衍射强度逐渐增大,温度到达160℃后,衍射强度稍有下降。原因可能是随着热处理温度的升高,PHA纤维分子链中不稳定、不完善的小晶体参与到相对稳定的结晶中,结晶尺寸逐渐增大;当温度超过PHA纤维的熔融温度后,分子热运动剧烈,晶粒受到一定程度的破坏,从而使结晶度有所下降。

由图4可知,随着热处理时间的延长,主衍射峰的衍射强度缓慢增大,但增大幅度小于图3中热处理温度对衍射强度的影响。

2.2 热处理条件对PHA纤维CDT的影响

临界溶解时间随纤维结晶度、结晶尺寸和结晶完整性的不同而不同。不同温度、不同时间热处理后PHA纤维的临界溶解时间分别如图5和图6所示。

每年年底,党院办牵头,其他职能部门进行分类统计,对比指标完成情况,将相关评价结果反馈到科室,让科室充分了解工作完成情况及存在的问题。

图5 热处理温度对PHA纤维CDT的影响

图6 热处理时间对PHA纤维CDT的影响

由图5和图6可知,未处理PHA纤维的CDT很小,随着热处理温度的升高、热处理时间的延长,PHA纤维的CDT增大,说明热处理温度越高、热处理时间越长,PHA纤维所受的热处理条件越剧烈。另外,log(CDT)随热处理温度的升高、热处理时间的延长而线性增大,线性关系明显,变化趋势与普通涤纶纤维相似[19]。

2.3 热处理条件对PHA纤维力学性能的影响

PHA纤维熔融温度为152.61℃[20],耐热性较差,干热和湿热处理都会不同程度地影响其强力。因此,对PHA/真丝交织物进行热处理时,研究热处理条件对PHA纤维力学性能的影响是有必要的。

2.3.1 断裂强力及断裂伸长率

由图7和图8可知,随着热处理温度、时间的变化,处理后纤维断裂强力和断裂伸长率的变化趋势大致相同。

图7 热处理温度对PHA纤维强力及伸长率的影响

图8 热处理时间对PHA纤维强力及伸长率的影响

从图7可以看出,温度较低时,热处理后PHA纤维的断裂强力和伸长率均有所增大;随着温度的升高,断裂强力和伸长率逐渐减小。温度升到140℃后,纤维的断裂强力和断裂伸长率显著下降,这是因为PHA纤维属于热塑性纤维,温度越高,分子间作用力越弱,拉伸时分子间更容易滑移;温度超过PHA纤维的熔融温度后,大分子热运动加剧,纤维结晶结构破坏较严重,导致纤维强力和伸长率明显降低。

由图8可知,处理时间为10 s时,PHA纤维的断裂强力和断裂伸长率有所增大;随着处理时间的延长,断裂强力和断裂伸长率逐渐下降。

2.3.2 沸水收缩率

由表1可知,不同温度、时间热处理后,PHA/真丝交织物的沸水收缩率变化较小,说明热处理对PHA/真丝交织物的沸水收缩率影响不大,织物在沸水中的尺寸稳定性较好,在后期加工过程中不易变形,尺寸稳定。

表1 热处理条件对织物沸水收缩率的影响

2.4 热处理条件对PHA纤维染色性能的影响

合成纤维织物经热处理后结晶区和无定形区比例会发生变化,而染色过程主要发生在无定形区,因此热处理对PHA纤维的染色性能也会有一定影响。

从图9可知,热处理温度较低时,纤维K/S值随热处理温度的升高而降低;当温度超过120℃时,纤维K/S值有所回升;温度从130℃升高到160℃,K/S值变化不太明显。这是由于温度较低时,主要形成一些尺寸较小的结晶,结晶度增大,染料可及区减少;随着温度不断升高,纤维中结晶尺寸增大,在晶区之间形成较多的裂缝,有利于染料分子的扩散,从而使上染率稍有回升[21]。

图9 不同温度处理后PHA纤维的K/S值变化曲线

从图10可知,随着热处理时间的延长,PHA纤维的K/S值缓慢减小,整体变化不太明显。

对比图9和图10可以看出,偶氮结构的分散红玉S-2GFL上染PHA纤维的K/S值最高,其次是苯并噻唑杂环结构的分散大红G-S,最后是蒽醌结构的分散蓝2BLN,分散蓝2BLN染后纤维的K/S值变化最明显。说明不同结构的染料对不同热处理条件处理后PHA纤维的染色敏感性不同,蒽醌结构的分散蓝2BLN可以更加灵敏地反映热处理条件对PHA纤维染色性能的影响。

图10 不同时间处理后PHA纤维的K/S值变化曲线

3 结论

(1)经不同热处理条件处理后PHA纤维的化学组分没有发生变化,结晶度有所增大;CDT随热处理温度的升高、处理时间的延长而增大,log(CDT)与热处理温度、时间呈线性关系。

(2)PHA纤维的断裂强力和断裂伸长率随热处理温度的升高、时间的延长先增大后减小,温度超过150℃后强力损失明显,为了防止纤维强力损失过大,影响后续染整加工,热处理温度不宜过高,处理时间不宜过长。

(3)将不同热处理条件处理的PHA纤维进行染色,染后PHA纤维的K/S值呈下降趋势,使用分散蓝2BLN进行染色能更灵敏地反映热处理条件对PHA纤维染色性能的影响。

(4)综合热处理温度和处理时间对PHA纤维结构、力学性能、染色性能的影响,PHA/真丝交织物较优的热处理工艺为:110~120℃,20~30 s。