住宅项目中PC施工质量控制技术研究

■ 刘运章 LIU Yunzhang

1 工程概况

某安置房住宅项目,用地面积为120 805m2,总建筑面积为268 092m2,其中:地上建筑面积为215 073.7m2,地下建筑面积为53 018.7m2。本项目主要包括22栋10~18层住宅、1栋4层商业及配套用房、2栋独立地下车库(面积为38 013.7m2),其结构形式为框架剪力墙结构。小区总户数为2 572户,停车位2 145个;项目总投资额为252 363万元。本项目为装配式建筑,单体预制率为25%。

2 工程的技术难点与特点分析

2.1 单体及户型较多、每栋楼层PC构件品种较多

本项目22栋住宅楼,基本户型模块有4种(A、B、C、D)。每栋楼层为基本户型模块两两组合,分别为B+B、C+C、D+D、B+D、A+B、C+D、A+C。根据本地区装配率的要求,本项目PC构件分别有剪力墙、空调板、隔墙、阳台板、装饰柱、楼梯。

2.2 各专业配合程度要求较高

基于对整个项目的场地布置、塔吊性能参数、项目所用PC构件生产厂家的效率及场地至吊装堆放场地的运输路线、PC铝模制作和利用率,以及本项目设计单位对PC构件的深化和相关结构稳定性计算的综合考量,需要各参与单位和各专业深度的优化配合,这样才能保证本项目安全、质量、进度得到有效的控制。

2.3 装配式住宅PC构件施工人员经验技术积累不完善

近年来,上海市装配式住宅逐渐发展推广,但一线施工人员的相关技术培训还没有完善,也没有较多的工程经验积累,有些施工单位和一线施工人员甚至是第一次接触PC施工。

2.4 PC构件施工时节点较多、技术要求高、施工管理要求高

本项目PC构件施工时,节点形式相对较多,诸如PC墙柱构件间的竖向连接节点、PC墙和现浇墙柱连接节点、PC墙与阳台板的连接节点、PC楼梯构件与现浇板的连接节点等。这些节点不但要保证结构安全性和整体性要求,而且有些还有涉及防水的高要求,是本项目现场管理要求较高的部分。

3 设计阶段和施工前期的技术控制

本项目在建筑和结构图纸出图后,要求施工总承包单位根据建筑总平面图及时做好施工总平面布置。首先,确定好塔吊参数和位置布置及PC构件堆场;然后,要求设计方综合塔吊性能参数和堆场位置距离对结构图纸进行PC深化设计,根据堆场位置距离和塔吊起吊性能参数对不同PC构件确定截面尺寸;最后,结合其它专业图纸确定在PC构件上的预埋件位置及安装点位和管线走向。

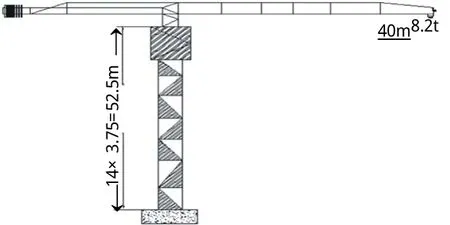

3.1 塔吊选型和最大起吊PC构件重量验算

本项目中,根据最不利荷载计算方法,距离塔身最远最重的构件位于10号楼北面两端山墙部位,编 号 为 PCQJ5L-C、PCQJ5R-C。构件距塔身距离约35m,重量均为4.1t。本项目拟选择的塔吊型号为QTZp315(T7527),臂长40m,具体参数如图1所示。

根据本项目使用塔吊型号的起重性能参数可知,PCQJ5L-C及PCQJ5R-C的构件重量均未超过35m处的塔吊可吊重量。其最不利荷载情况满足要求,其它PC构件也满足吊装要求[1、2]。

3.2 对PC深化后的剪力墙进行抗剪复核验算

对于本项目原结构图纸来说,结构整体建模验算是符合要求的,但在部分剪力墙区域深化成PC墙体后,节点情况有所改变,原整体框架建模的剪力墙结构整体验算值也会改变。因此,在PC深化后,需根据PC剪力墙构件连接节点实际情况对剪力墙墙体整体的受力稳定性做二次抗剪复核验算。

3.3 基于BIM技术优化PC构件节点

本项目在进行PC深化设计时,结合BIM碰撞技术对PC构件连接节点可能出现的碰撞及安装困难情况进行了模拟演示,从而在施工前期就规避了因可能出现的碰撞情况而导致PC构件无法安装的问题,有效保证了施工进度和投资控制。

本项目PC墙体图纸在深化成构件厂生产图纸前,结合机电安装图纸对预埋点位进行定位,将PC构件墙体上的点位尺寸位置标注好,同时,确定好现浇部位的预埋点位和管线走向尺寸位置(图2),从而在项目实施过程中,确保了现浇部位的预埋管线和PC构件墙体内的预埋线盒能准确对接,满足机电安装需求。

4 项目施工过程中对PC构件全过程质量控制技术

图1 塔吊参数图

图2 安装点位与PC构件定位关系图

不同于一般的现浇结构住宅项目,装配式住宅项目在施工过程中从PC构件的生产周期、生产顺序到运输堆放顺序及安装顺序都需要做系统的控制管理。我们将本项目在PC构件和现浇构件连接节点的部位作为重点质量控制环节,并将本项目套筒灌浆质量控制作为PC施工的关键工序。

4.1 对PC构件运输的技术控制

本项目施工前,首先要求施工单位根据堆场面积大小、塔吊配合能力及综合运输路线情况编制PC构件运输供应计划,并根据各楼层PC构件数量统计数值和构件体积大小安排车辆运输。各楼层PC墙板构件总数为82块,PC阳台板、空调板、楼梯构件总计为22块,按每层施工工期7d计算;要求PC构件厂提前7d将施工楼层所有构件运输至每栋楼的指定堆放场地。PC墙体构件每车可以运12块,其它构件每车可以运6块,将运输数量具体化,保证了PC构件的现场供应,满足了施工进度要求。

4.2 转换层安装PC构件所需的预埋件施工控制

本项目第4层才开始为装配式施工,第3层为装配式与现浇结构的转换层。根据专业设计方提供的PC深化图纸,可以确定转换层在现浇部位的预埋件主要是楼板中固定PC构件斜撑的预埋件和PC墙板的预留插筋。PC墙柱构件通过在现浇层预留插筋,并且将预留插筋与PC墙柱构件中灌浆套筒连接,最后从灌浆口灌浆形成最终的整体连接。若预留插筋有明显偏位,将导致墙板构件无法顺利吊装就位,即使勉强就位,也会产生定位误差;待上层墙板陆续吊装后,会产生累积误差,导致墙板明显偏位。因此,在下层混凝土浇筑前,就要确保预留插筋数量、规格、位置正确。在本项目施工前,我们召开技术专题会,将其作为控制关键点,严格控制预埋钢筋的定位准确,再进行加固。预埋钢筋定位的主要控制措施包括模板放定位线和制作定位套板(图3)。

4.3 PC构件中套筒灌浆质量的影响因素和技术控制

综合分析可能影响本项目PC构件套筒灌浆质量的诸多因素,可总结为3大关键因素,即:“人、机、料”。本项目对于套筒灌浆施工编制了专项的施工方案,以确保这几个环节的施工质量。

4.3.1 对参与套筒灌浆施工人员的管理和要求

本项目套筒灌浆作业由专业人员进行操作,且施工前对灌浆作业操作工人进行专业技能培训,经考核合格后上岗。每栋楼的灌浆操作工人固定,采取责任制并在灌浆记录表中存档追溯;同时,指定专业监理跟踪监控,灌浆时,由甲方现场工程师、施工方质量员、监理专业工程师组成现场灌浆质量管控小组,每灌浆完成一件PC构件,现场各方需签字确认施工过程合规合格,并拍摄影像资料留存归档。

4.3.2 采用装配式施工专用注浆设备和标准计量器具

本项目采用螺杆式专用注浆机,以保证注浆质量。计量采用经校核合格,精度为1g的电子天平。在实施检测时,采用的砂浆扩展度测试模具、胶砂三联试模也都符合项目测试需要。

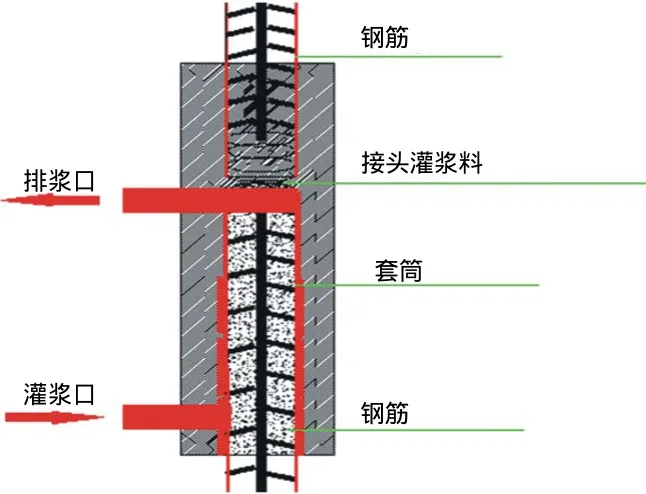

4.3.3 连接套筒和注浆材料的质量控制

本项目PC墙体构件中,采用JM-CT系列半灌浆直螺纹连接套筒,套筒材质为优质碳素结构钢,套筒内部正反向斜坡设计受力较为合理(图4)。采用半灌浆套筒,在减少灌浆量的同时,降低了构件接缝处密封不好而出现质量问题的几率。

图3 预埋插筋固定模板制作安装图

图4 半灌浆套筒及连接示意图

本项目使用的灌浆料是由经过型式检验及出厂检验合格的正规厂家生产的,同时,我们要求监理现场监督灌浆料的配制。配制灌浆料时,必须严格按照出厂说明书注水量进行注水搅拌:先注入80%的水量,用电动搅拌器搅拌4min;然后再加注剩余的20%水量,搅拌3min使其均匀。搅拌后的成品静置2min后开始灌浆作业,本项目在灌浆料使用期间静止加水,且灌浆料必须在0.5h内使用完,超过时间禁止使用[3、4]。

5 结语

在目前装配式住宅所需要达到装配率标准的严格要求下,从项目的设计到图纸深化阶段,以及PC构件在制作安装和现场管理的各个环节,都在不断完善和成熟。本文从项目实施的全过程分析可能影响PC施工质量的因素,并给出针对性的技术控制;同时,根据项目所取得的施工成果,确定其可行性,为今后类似的装配式住宅工程对PC施工质量的技术控制措施提供借鉴。