简述LNG上装式超低温球阀的解决方案

段大军,何 武,李松岭

(重庆川仪调节阀有限公司,重庆 400700)

0 引言

天然气作为清洁能源越来越受到青睐,很多国家都将LNG列为首选燃料,天然气在能源供应中的比例迅速增加。液化天然气正以每年约12%的高速增长,成为全球增长最迅猛的能源行业之一。中国天然气利用极为不平衡,天然气在中国能源中的比重很小。从中国的天然气发展形势来看,天然气资源有限,天然气产量远远小于需求,供需缺口越来越大。尽管还没有形成规模,但是LNG的特点决定LNG发展非常迅速。近年来,国内LNG在天然气供应中的比例增加迅速,占比从2006年的1.6%提高到2016年16.6%。第一座LNG接收站广东大鹏LNG接收站于2006年建成投产,目前已建成液化天然气接收站11座,LNG接收能力达到4380万吨/年。2017年,国内天然气消费量超过2351亿立方米,同比增长近15%,其中LNG进口量达到3940万吨,比上年增长46%,成为全球第二大LNG进口国。另外,中国正逐渐成为世界上最大的加工厂,阀门产品的加工制作面临更大的发展空间。由此可见,只要企业能够抓住机遇,加强研发能力,不断提高产品科技含量和产品质量,就能在激烈的市场竞争中占据主动地位。在此市场背景下,公司拟自主开发具有在线维修功能的LNG低温蝶阀系列,打破技术瓶颈,将获得新的利润。打破超低温蝶阀依赖进口的历史,打开LNG在在线维修低温蝶阀在乙烯,液化天然气装置,天然气LPG、LNG储罐,空分设备,石油化工尾气分离设备,液氧、液氮、液氩、二氧化碳低温贮槽及槽车、变压吸附制氧等装置的市场。

1 设计难点及参数

工况特点:温度:-196℃;压力:Class900;泄漏等级:BS6364;易燃易爆

1)如何在超低温状态下,降低阀门开关力矩,防止阀门卡涩。

2)如何提高阀座密封结构的稳定性,提高阀门的使用寿命。在超低温环境下,阀门零件由温度变化而收缩,但其收缩量不易控制,进而导致阀门内漏,造成大量能源浪费和巨大的经济损失。

3)如何确保超温下核心零部件的稳定性。

4)参数。

◆ 本产品执行标准:① GB/T 24925-2010《低温阀门技术条件》;② S6364《低温用阀门》③ ASME B16.34《法兰端、螺纹端和焊接端阀门》; ④ API598《阀门的检查和测试》

◆ 公称压力:Class150 ~ Class1500

◆ 公称通径:DN25~ DN600

◆ 适用温度:-196℃~+150℃

◆ 使用寿命:10000次

2 解决方案

本设计提供了一种新型LNG超低温上装式球阀结构,提高了阀门的稳定性和安全性。其主要工作原理是在阀体内部放置一个球芯,球芯通过阀杆和底轴来支撑和传递扭矩,在驱动力的作用下带动球芯旋转90°来切断或开启介质流通。阀体两侧设置阀座,阀座与球芯的紧密接触保证了球芯与阀座之间的密封。阀座背面设有阀座预紧弹簧,预紧弹簧装入弹簧座内,弹簧座固定在阀体上,通过预紧弹簧为球芯与阀座的紧密接触提供稳定的预紧力。阀座与阀体之间设计蓄能式密封圈,蓄能式密封圈内自带预紧弹簧。在介质压力下,密封可靠,蓄能式密封圈后端设计防火石墨,在介质压力下实现密封。球芯左端阀座蓄能式密封圈采用单活塞结构设计,球芯右端阀座蓄能式密封圈采用双活塞结构设计,则中腔压力只能向阀体左端泄压。

采用CFD(计算流体力学)软件模拟,对LNG超低球阀的核心零部件的温度场、密封性能、球芯强度及阀杆强度进行了详细分析,以DN150 Class1500的球阀为例:

1)分析概况

工况参数:介质温度为-196℃,外界温度为-20℃,阀前压力为9.8Mpa,压差为25Mpa,球芯卡死扭矩为12200N*m,阀座弹簧力9200N。

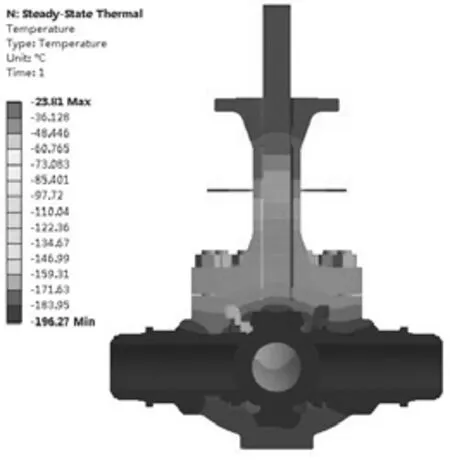

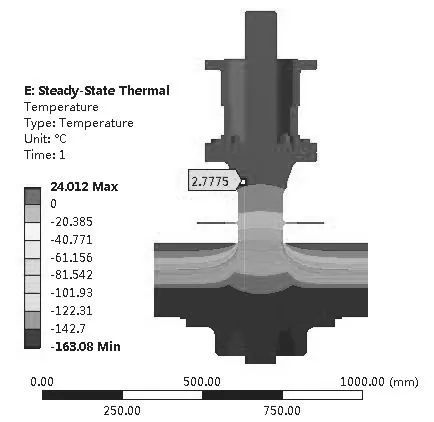

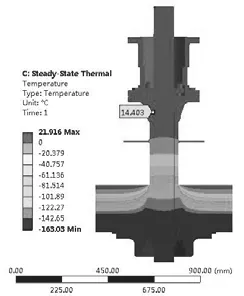

图1 整机温度分布图Fig.1 Temperature distribution of the whole machine

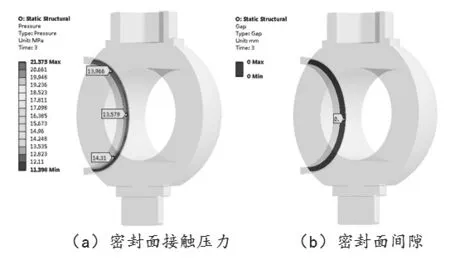

图2 常温下阀座与球心密封面接触云图Fig.2 Contact cloud diagram of seat and center sealing surface at room temperature

模型概况:阀体材质为C F 8 M,阀芯材质为316+PCTFE+Ni50A,阀杆材质为S20910,阀座阀体间隙量为0.083mm,阀座与球芯过盈量为0.2mm。

2)分析结果

图1所示为LNG超低温球阀在介质温度为-195℃、外界温度为-20℃下的整机温度分布云图;阀杆与上阀盖顶部温度为-23.8℃,与环境温度相差不大。

图2所示为常温下,在介质压力9.8Mpa、阀座弹簧力为9200N下,阀座与球心密封面接触情况,其密封面接触压力分布在14Mpa左右,密封面无间隙。

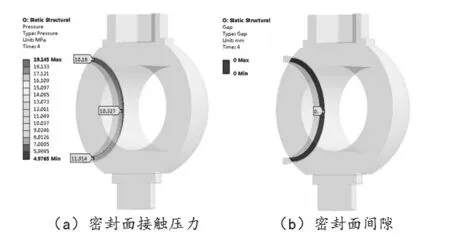

图3所示为低温下,在介质压力9.8Mpa、阀座弹簧力为9200N下,阀座与球心密封面接触情况,其密封面接触压力分布在10Mpa左右,密封面无间隙;相较于常温状态,密封面接触压力降低,密封性能降低。

图3 低温下阀座与球心密封面接触云图Fig.3 Contact cloud diagram of seat and center sealing surface at low temperature

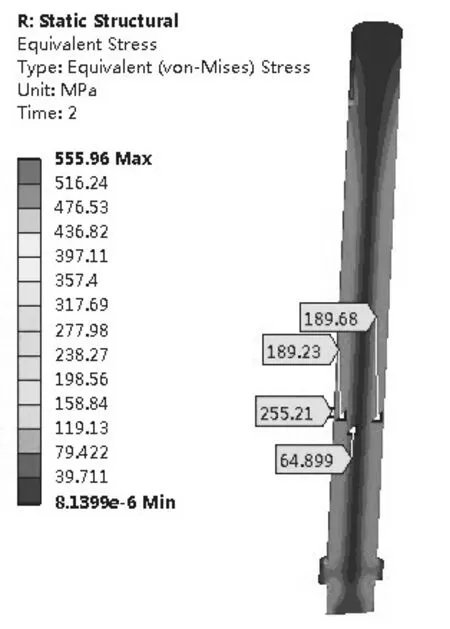

图5 阀杆应力分布图Fig.5 Valve rod stress distribution map

图6 原设计温度场分布图Fig.6 Original design temperature field distribution map

图4、图5所示分别为球芯、阀杆在压差为25Mpa,扭矩为12200N*m,球芯卡死状态下的球芯与阀杆的应力分布云图。由图4可知,球芯扁方处存在较大应力,主要集中在198Mpa以下,依据其材质为316,屈服强度为205Mpa可得,局部已发生屈服应变,球芯主体可满足使用要求;扁方处强度偏低,条件允许可加厚扁方,提高强度;由图5可知,阀杆扁方处存在应力集中,主体应力集中在189Mpa以下,依据其材质为S20910,屈服强度为380Mpa可得,阀杆强度可满足要求。

3)加长阀盖及滴水板结构分析

按MESC SPE 77/200-2008壳牌标准和结合有限元温度场分析,重新进行加长阀盖设计并改制现有阀门,并通过粗略有限元分析计算出温度场的变化,并确定保温层和滴水板位置,再通过精确的有限元分析,得出阀盖加长杆的高度,并出有限元温度场分析报告。使原设计阀门加长杆高度减短,同时阀杆也减短,增加了阀杆转动强度。通过计算阀杆在传动位跳动0.01mm,每增加100mm长度,阀杆跳动量增加0.04mm。则阀芯跳动0.12mm,阀杆填料函位置跳动量则为0.005mm。从而保证在阀门开关时填料函两端填料受力均布,减少阀门的微泄漏。

图7 优化设计后温度场分布图Fig.7 Temperature field distribution after optimized design

通过对超低温阀门滴水板位置、蒸汽空间长度的分析,优化选定蒸汽空间长度,加长保温套长度,滴水板位置不变的模型并进行分析,得到在正常工况下该模型填料函底部的温度,在冷态试验工况下满足超低温球阀填料函在外部环境下处于0℃以上的要求,也达到了节省材料及留有余地的目的。

3 结论

近年来,随着中国国民经济的高速和持续发展,环保压力的持续高涨,LNG天然气的需求出现大幅增长,目前已成为国内重要的能源之一。国内部分沿海城市大批量投入LNG接收站,对LNG超低温球阀的需求量大幅增加,谁掌握了超低温球阀技术,谁将获得丰厚利润而通过理论计算和CFD数值模拟计算相结合,将大大缩短阀门的研发周期,为成功实现超低温球阀的国产化奠定基础。