用膜电容去离子法净化碱法地浸含铀地下水试验研究

陈 乡,原 渊,李宏星,王立民,刘正邦,李 坡

(1.核工业北京化工冶金研究院,北京 101149;2.中核通辽铀业有限责任公司,内蒙古 通辽 028000)

近年来,碱法浸出中的CO2+O2地浸工艺因其试剂用量少、对地下水污染小而被广泛用于铀提取。但是,地浸采冶末期仍然会出现地下水电导率高于矿层水本底值现象,因此需要采用经济合理的方法净化治理。大规模采用CO2+O2地浸采铀工艺的美国多采用反渗透工艺净化地下水[1]。反渗透工艺对进水水质要求严格,初期投资高,耗电量大,运行费用高,运行过程中会产生二次废水,因此研究更经济、更环保、更适合地浸矿山的地下水去离子处理工艺有重要意义。膜电容去离子技术(MCDI,Membrane Capacitive Deionization)能耗小,成本低,易操作,并且在工作过程中不产生二次污染,近年来受到国内外广泛关 注[2-3]。本试验研究了采用MCDI 技术处理模拟的地下水,考察了其对铀和电导率的去除效果。

1 试验条件

1.1 MCDI 工作原理

膜电容去离子技术)是由电容去离子技术(Capacitive Deionization)演变而来[4]。它通过施加外电场,利用活性炭类电极的导电性、吸附性使溶液中的离子向带有反向电荷的电极处迁移,在电极之间形成去离子区实现溶液离子去除。工作原理如图1所示。吸附过程中,电源对电极正向充电,阴离子向阳极迁移,阳离子向阴极迁移,电极之间形成去离子区。离子交换膜不阻碍离子的正常迁移和吸附,但有效阻止被吸附离子因水流扰动而被带走。再生过程中,电源对电极反向充电,在新电场作用下,吸附在电极表面的离子向对侧电极移动。由于阴离子无法透过对侧的阳离子交换膜,阳离子也无法透过对侧的阴离子交换膜,从而防止了离子二次吸附造成的电极污染,大大提高了离子去除效率和电极再生效率。

图1 MCDI 离子去除原理

1.2 试验设备

膜电极由多组石墨纸对夹的复合材料组成,最外侧由端面板固定。石墨纸之间的装配顺序如图2所示,依次由石墨纸(接阴极极板)、炭类电极、阳离子交换膜、无纺布、阴离子交换膜、炭类电极、石墨纸(接阳极极板)组成。

图2 膜电极结构

试验设备工艺流程如图3所示。原水经蠕动泵注入膜电极。膜电极两端通过直流电源施加正向工作电压进行电吸附,出水电导率达目标值时的溶液称为产水。膜电极两侧施加反向工作电压进行再生,原水连续注入膜电极,裹挟新电场下膜电极上脱附下来的离子形成出水电导率不达标的溶液,称为浓水。进行一次电吸附和一次再生过程为一个循环。膜电极再生过程以出水电导率至原水的1.2 倍为计算终点。

图3 工艺流程

1.3 试验条件

电压超过1.8 V,Cl-开始电解;在25℃、101.3 kPa 条件下,纯水电解电压为1.229 V;溶液电解电压超过1.6 V 时就会发生水解[5-6]。综合以上因素,试验过程中设置电极电压在1.2 V 以内。

系统进水量6 L/h。膜电极工作压力0.2 MPa。

模拟某井场浸出液实际水质配制试验原水,各物质质量浓度:氯化钠0.4 g/L,氯化钙0.3 g/L,硫酸镁0.4 g/L,碳酸氢钠1.6 g/L;铀质量浓度5.41 g/L 的含铀溶液 5 mL。某井场浸出液实际水质及原水质成分如表1所示。

《地下水质量标准》(GB14848-2017)Ⅱ类水质要求溶解性总固体(TDS)质量浓度≤500 mg/L。根据电导率与溶解性总固体的相关关系推算,电导率近似等于879 µS/cm[7]。试验视出水电导率≤800 µS/cm 为产水,电导率>800 µS/cm 为浓水。每15 s 计取电导率数值一次。产水回收率和离子去除率计算公式如式(1)、式(2)所示。

式中,η为离子去除率,%;λ0为初始时刻溶液电导率,µS/cm;λe为结束时刻溶液电导率,µS/cm;R为产水回收率,%;V1为一个循环的产水体积,mL;V2为一个循环的浓水体积,mL。

表1 浸出液及试验原水化学成分对比

2 试验结果与讨论

2.1 铀的去除

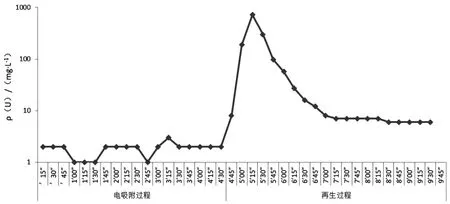

有关研究显示,利用炭纤维作电极,采用电吸附工艺处理含放射性铀(Ⅵ)的废水,浓度从处理前的100 mg/L 降为100 µg/L[8]。本试验采用MCDI 工艺,可以将铀浓度31 mg/L 的原水处理至低于1 mg/L。由图4可知,电极电压1 V以上的处理效果优于1 V以下。

图4 电极电压与产水铀浓度

图5 电极电压1.1 V 时出水铀浓度变化

在电极电压1.1 V 时,一个循环出水铀浓度变化如图5所示。电吸附阶段铀浓度直接降低到小于5 mg/L,再生阶段产生峰值后快速下降,并且降低到低于初始浓度31 mg/L,推测铀离子在再生过程中发生了再吸附现象。依次采用表2的方式清洗膜电极,在流量0.5 L/min 的条件下清洗5 min,发现所有出水都含有铀。以直接采用1 g/L 的稀硫酸清洗效果最佳。因此,采用MCDI 工艺进行含铀浸出液离子去除处理时,在系统连续运行一定时间后,应采用1 g/L 的硫酸溶液对膜电极进行药洗,之后采用自来水对膜电极内存水进行替换,方能有效地清除膜电极残留铀离子。

表2 膜电极铀残留清洗方法对比

2.2 电压的影响

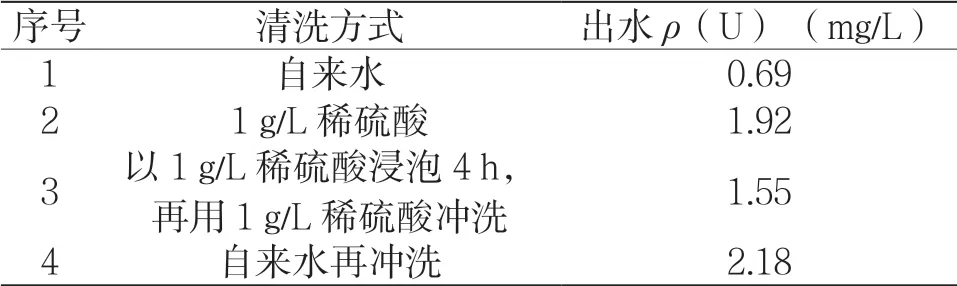

由图6看出,电吸附过程中,产水瞬时电导率形成凹字折线。产水时间随电极电压的升高而延长。再生过程中,浓水瞬时电导率形成一个波峰后快速回归至8 000 µS/cm,之后缓慢趋近于原水电导率。电极再生时间也随着电压的升高而延长。因此,单循环产水时间与再生时间均与电极电压成正比。产水保持时间越长,相应的电极再生时间也越长。

图6 电极电压对出水电导率的影响

在电压0.8 V、0.9 V 和1.1 V 时,电吸附过程产水电导率由100 µS/cm 回归至800 µS/cm 的斜率相似。笔者认为,这一斜率反映了电极丧失离子捕捉能力的速度,斜率越大,速度越快,斜率越小,速度越慢。

表3 不同电极电压条件下的产水电导率和离子去除率

表3中,试验水样是在同一电极电压条件下连续运行5 个循环的产水混合样。试验的产水电导率平均值158.39 µS/cm;离子去除率平均值95.9%;产水回收率平均值60.51%。在电压1 V 时,产水电导率达到最低值111.89 µS/cm;在电压1.1 V 时,产水回收率达到最高值66.67%。由表2可知,电极电压在1 V 以上时的离子去除率较1 V 以下时有显著提高。电极电压的提高有利于离子去除率的提高,主要原因是在膜电极极板间距一定条件下,膜电极之间的电场力随着极板间电压增大而增大,从而对膜电极表面双电层厚度产生影响,使产水混合样电导率下降。结合图6可知,提高电极电压使得产水时长和再生时长同时延长,因此单纯提高电极电压不能使产水回收率持续提升。

图7为电极电压对水中各离子去除率的影响试验结果。有报道认为,相同浓度下,活性炭纤维电极对二价离子的选择吸附性更强,升高电压可以提高离子选择吸附去除率[9]。在多组分溶液中,电极吸附容量受离子水合半径、离子电荷、离子初始浓度影响[10]。膜电极对多价离子吸附容量大,对单价离子吸附容量小,同价态离子半径越小越容易被吸附[11-12]。本试验原水是多组分共存溶液,且每种溶质含量不同。由图7可知,对Mg2+脱除率最高,对Ca2+脱除率最低,因此MCDI 工艺对多组分溶液中的单价态离子和多价态离子并不具有选择性。

图7 电极电压对离子去除率的影响

2.3 原水pH 的影响

向原水中鼓入CO2气体调节pH。在电极电压1.1 V 条件下,控制pH 为7.58、6.84 和6.04 进行试验,每组试验运行5 个循环,试验结果如表4所示。随原水pH 降低,产水量增幅在10%左右,但是由于再生浓水量逐渐增加,产水回收率下降。因此,降低原水pH可提高单次循环产水量,但对产水回收率影响不大。

表4 pH 对出水回收率的影响

2.4 电极再生

膜电极再生过程是通过对电极的反向通电,使附着在膜电极表面的离子在新电场的作用脱离膜电极,随原水流出模块的过程。由图6可知,再生过程,浓水电导率回归至8 000 µS/cm 之后趋近于原水电导率的速率放缓。因此,本试验通过提高再生电压和预冲洗的方法,试图提高膜电极再生效果。以60%的产水回收率为基准。

2.4.1 提高再生电压

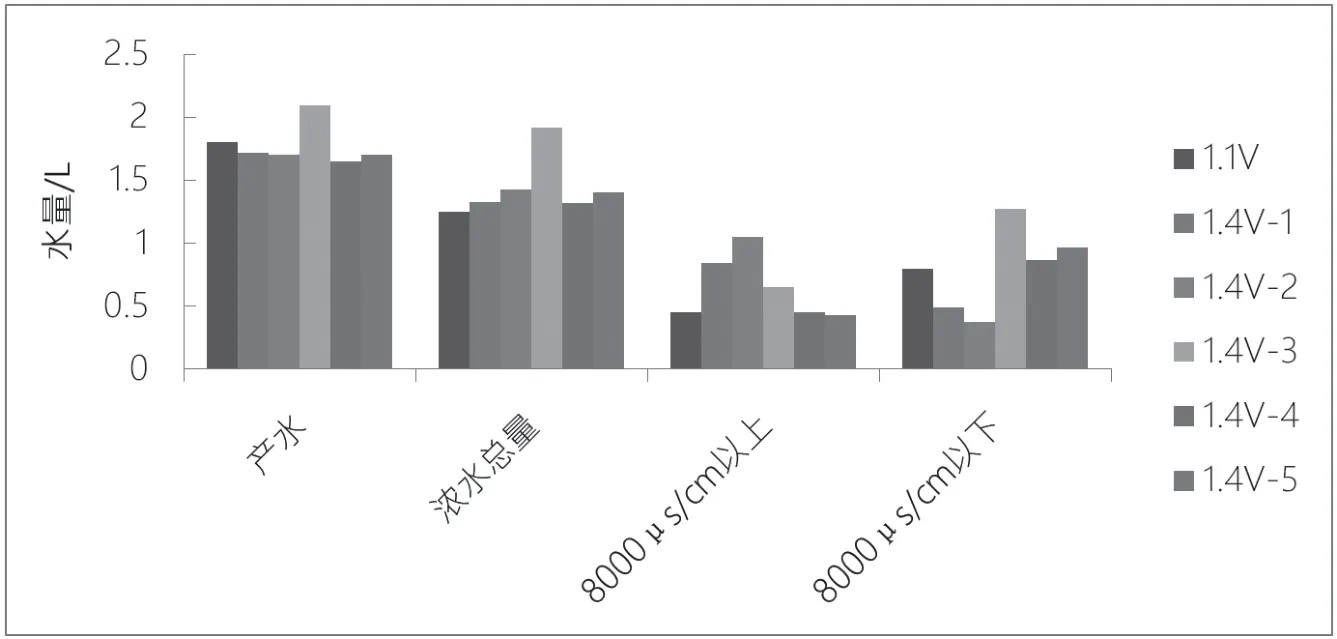

再生阶段,出水电导率在8 000 µS/cm 以上时,浓水中的离子主要是在电场作用下,离子脱附电极之后被原水裹胁进入浓水所致;出水电导率在8 000 µS/cm 以下时,电场趋于稳定,脱附作用主要是通过原水冲刷膜电极表面实现的。因此,本次试验以1.1 V 为电极电压,在电极再生过程中,当浓水瞬时电导率回落至8 000 µS/cm时,再生电压分别提高至1.2 V和1.4 V,出水量柱状图如图8、图9所示。

图8 再生电压1.2 V 时出水量

图9 再生电压1.4 V 时出水量

由图8可以看出,提高再生电压至1.2 V 时,产水量保持稳定,8 000 µS/cm 以下的浓水量较1.1 V时有显著下降,因此浓水总量下降,使产水回收率显著提高,产水回收率平均值提高至66.63%。但是再生电压1.4 V 的试验时,产水量和浓水量都出现了忽高忽低的无规则变化情况。其产水回收率不升反降,平均值降至54.3%。通过两组试验的比较可知,小幅提高再生电压的方法,有缩短再生时间的效果。但是过高的再生电压,使膜电极表面已经基本稳定的离子排布发生改变,再生过程中电场力突然增强使原液中的离子被电极吸附,造成电极工作效率紊乱,不利于电极再生。

2.4.2 再生前预冲洗

膜电极再生过程,离子富集在膜电极表面,为了更好地提高膜电极再生效果,在没有外加电场的情况下,在电吸附过程之后再生过程之前增加原水冲洗过程。按照电吸附过程、预冲洗过程和再生过程依次循环,进行5 组平行对比试验。正冲过程持续时间30 s。

图10 预冲洗产水电导率与产水回收率

由图10 可知,增加原水正冲过程后,产水回收率平均值为59.36%,但是产水电导率上升至250 µS/cm。其主要原因是在断路状态下脱附电场力束缚的离子尽管通过原水正冲清洗被清理至膜电极外,降低了电极再生条件下的工作强度,但是由于原水替换了浓水,再生过程的初始条件类似于原水电吸附的初始条件,部分离子在再生电场下被吸附,造成膜电极再污染,致使电吸附过程处理效果下降。综上所述,在使用反向充电为主要再生方法的前提下,膜电极的再生要保证MCDI 工作电场、再生电场和膜电极中离子浓度稳定的状态,即MCDI 在工作状态下形成的双电层不被破坏的条件下进行。任何打破已经形成的电场条件和离子浓度条件的方法都不利于用反充电方法进行电极再生。

3 结论

本文以某CO2+O2地浸矿山浸出液的模拟溶液为对象,分析了电压、原水pH值对MCDI去离子性能的影响,探究了MCDI 对铀的去除效果以及提高再生电压和预冲洗的再生方法。电极电压在0.8~1.2 V时,电压越高,去离子效果越好;原水pH 值在6.0 ~7.5 时,pH 越低,一次循环产水量越大;在电极电压1.1 V 时,可以将电导率3 924 µS/cm 的原水处理到156.23 µS/cm,U 浓度由31 mg/L 处理至0.57 mg/L,实现产水回收率66.67%,其中TDS 和硫酸盐指标达到《地下水质量标准》(GB/T 14848-93)中II 类水要求;MCDI 工艺处理含铀溶液会产生再生过程铀的再吸附现象,采用1 g/L 稀硫酸溶液冲洗后采用自来水替换膜电极内存,能有效地清除膜电极残留铀离子;在多离子共存状态下,未发现MCDI 工艺对不同价态离子的选择现象;MCDI 工艺以反向充电为主要再生方法,不宜采用打破已经形成的电场条件和离子浓度条件的方法进行电极再生。