硬线式中央配电盒设计规范及故障树分析

熊 洁,杨天峰,张 帆

(神龙汽车有限公司技术中心,湖北 武汉 430056)

随着科技进步不断发展,车载电控单元数量不断增加,传感器数量也剧增,因此需要配电盒具有很多的回路集中,以实现对电控单元和电器设备的初步电源的分配以及电路保护。下文介绍AEE 2010电器架构硬线式电源分配盒设计原理以及典型案例分析。

1 AEE 2010电器架构电源分配系统

1.1 AEE 2010 ECO电器架构电源分配框图

图1 AEE 2010 ECO电源分配框图

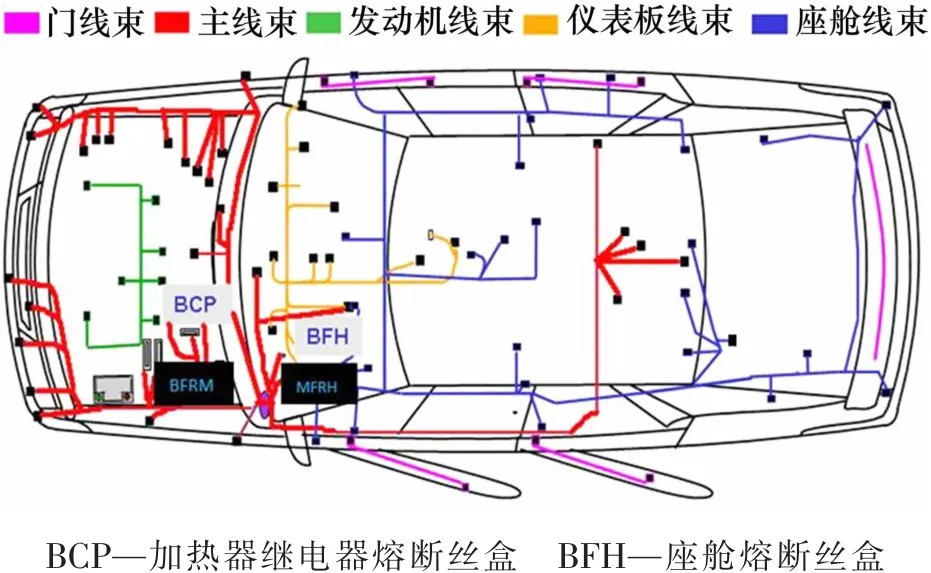

从图1中可以看出,整车电控单元基本都是通过BFRM(BoîtierFusiblesRelaisMoteur发动机舱继电器熔断丝盒)以及MFRH (MatriceFusibles Relay Habitacle座舱继电器熔断丝盒)这2个配电盒进行电源分配管理的。BFRM主要负责发动机舱电器控制单元和电器设备电路保护、电源分配和管理,BSI车身电脑/MFRH主要负责座舱电器控制单元和电器设备控制和电源分配。整车电源分为6种不同种类:+BAT:蓄电池供电;+BAT PERM:蓄电池常电供电;+APC:+APrès Contact点火开关通电后;+ACC:+ACCessoirie附件通电;+CAN:CAN网络供电;+CPC:集成在电源管理与保护控制盒中的中央集控功率转换器输出电源。

1.2 硬线式继电器熔断丝盒产品定义

对于AEE 2010 ECO 架构车型,BFRM/MFRH仅仅起到电路保护、电源分配管理以及电源切换作用,因此采用的硬线式设计,直接集成在线束总成中,成本上更有优势。

从结构形式上,可以把熔断丝盒分为直插式熔断丝盒(PCB式)、汇流条式 (barbus硬线式)熔断丝盒、布线式熔断丝盒和电子集成式熔断丝盒[1]。下面将重点介绍AEE2010 ECO电源分配系统中BFRM以及MFRH两个硬线式熔断丝盒。

BFRM以及MFRH可以起到电保护以及电源分配作用,主要依靠其上的熔断丝和继电器给设备供电。BFRM以及MFRH需要保证以下功能:①向部件和功能进行初步电源分配;②切换某些部件和功能的供电;③通过切换部件和功能的供电,进行二次分配;④保护下游直接连接的功率电缆;⑤与车辆的其他部件进行机械对接,比如集成在主线束上、座舱线束上,如图2所示。

1.3 硬线式继电器熔断丝盒构成

硬线式继电器熔断丝盒由如下几个部分构成。

1)熔断丝:主要起到保护下游回路、避免短路的作用,在线束厂进行装配。主要有几种规格:JCASE、MIDI、MAX和MINI,如图3所示。

图2 线束接口图示

图3 几种规格熔断丝

2)继电器:主要用于电流切换,在线束厂进行装配。如图4所示。

图4 继电器

3)塑料件:外壳、二次锁和底座。

4)BUSBAR:主要用于传导电流,如图5所示。

5)螺柱螺母:用于固定MIDI熔断丝以及线束。

6)线束端子:与线束进行机械对接集成在线束上,在线束厂进行装配。

继电器熔断丝盒爆炸图如图6所示。

1.4 未来发展趋势

硬线式继电器熔断丝盒技术发展总体趋势瞄准世界先进水平发展大趋势,向着小型化、集成化、模块化、多功能化方向发展,同时要提高产品的环境适应性、高可靠性、品质一致性等。

对于熔断丝盒小型化、轻量化主要依靠继电器和熔断丝的小型化,比如熔断丝演变ATO熔断丝-Mini熔断丝-LP Mini-Micro熔断丝;JCASE慢熔熔断丝-LP JCASE-Micro CASE。熔断丝体积目前都在往小型化发展。

图5 BUSBAR

图6 继电器熔断丝盒爆炸图

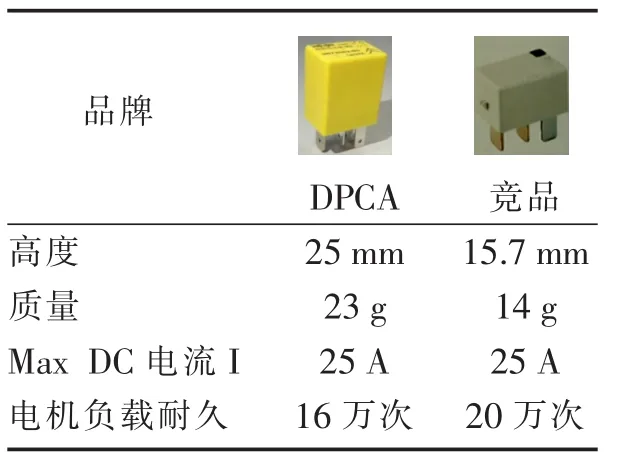

继电器小型化案例介绍见表1。

表1 继电器参数对比

2 硬线式继电器熔断丝盒设计准则

2.1 设计输入

对于熔断丝设计输入主要包含以下几个方面:①电源分配原理图:输入/输出特性,电压,电流,负载类型等;②物理接口:与外部部件接口,比如与线束的接口,以及与车身接口;③使用环境要求:热学CEM分析[2];④概念准则:车载网络分布品质;⑤售后市场:考虑售后返修可行性;⑥移植性:对于模块件需要考虑在其他车型和平台上的移植性、装配性;⑦制造:考虑生产制造精度和生产工艺可行性。如图7所示。

图7 熔断丝盒设计要求

2.2 设计流程

熔断丝盒的设计开发流程一般分为以下几个步骤。

1)产品概念设计:根据电源分配图,对3D layout布局进行设计 (busbar数量/连接),线束端子选型等,2D图纸生成 (尺寸、内部原理、熔断丝型号、端子型号等)。

2)工艺流程概念设计:根据产品设计图设计初版的工艺流程。

3)手工样件:开硬模之前,需要制作手工样件,进行设计验证。

4)设计验证:根据设计标准进行相应的试验,验证设计可靠性。

5)产品设计:根据设计验证结果,进行最终产品设计,具体的2D/3D图纸,进行CAE仿真 (温升/应力等),定义冻结之前必须经过设计审核 (硬件审核以及机械审核)对定义进行固化。同时不断更新和完善DFEMA。针对塑料件开展模流分析,进行模具设计。

6)过程设计:根据产品图纸,对工艺流程进行设计,制定产品控制计划,同时更新PFEMA。

7)设计固化:设计审核后对设计定义进行固化。

8)工业化开发:模具制作,生产线/装配线建立以及调试。

9)产品过程验证:对出自最终工装的零件进行试验验证,满足工业化量产要求后就可以进行量产了。

3 故障模式分析以及故障处理

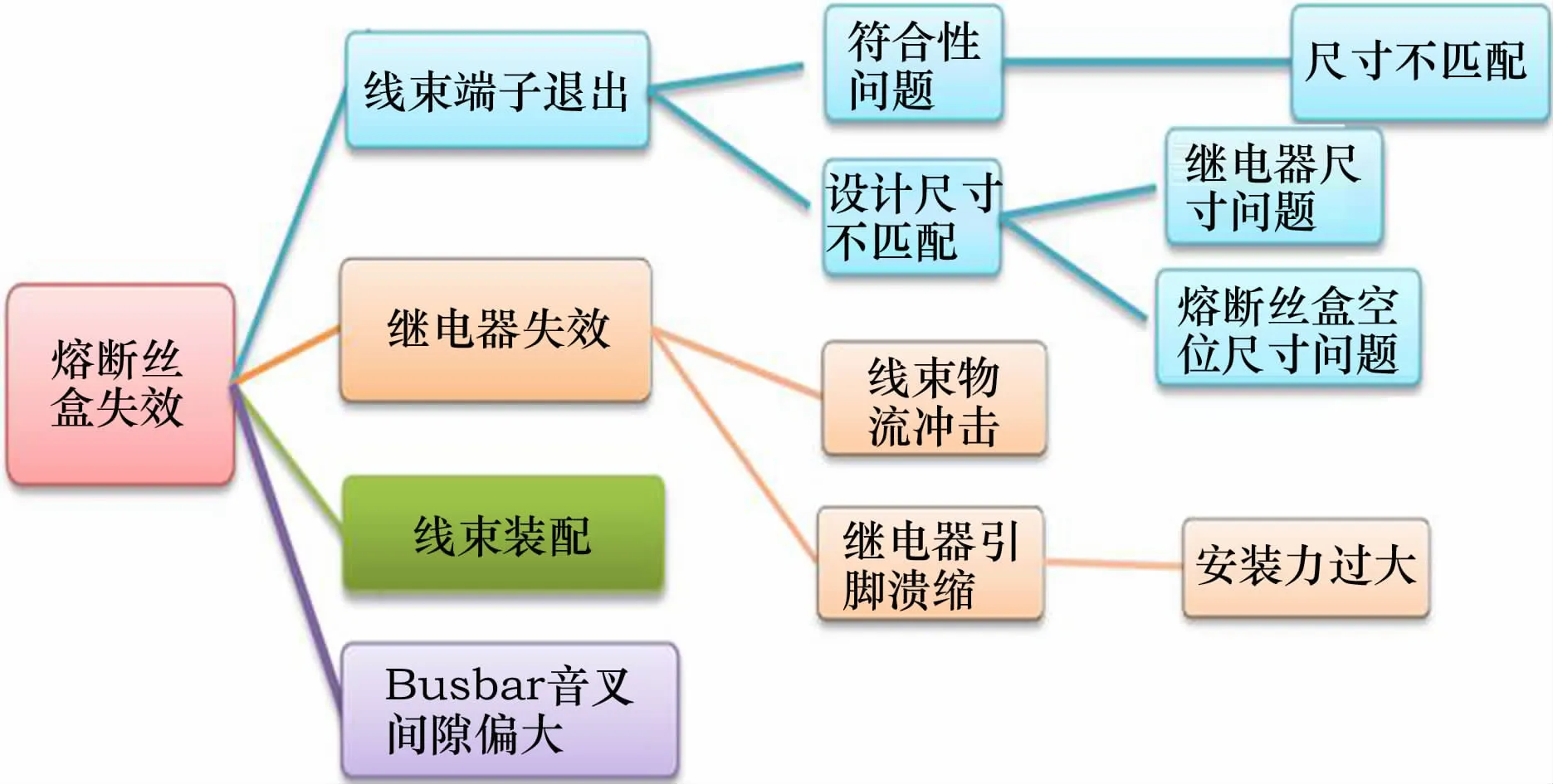

硬线式熔断丝盒失效模式有很多种,如下列举出典型故障原因分析,有助于更加系统清晰了解引起硬线时熔断丝盒故障的原因。

1)线束端子退出:继电器引脚尺寸公差与熔断丝盒基座引脚尺寸公差不匹配,造成继电器插入力过大,从而将线束端子顶出。

2)Busbar音叉间隙偏大,导致零部件引脚与Busbar音叉接触不良从而导致对应功能失效。

3)继电器失效:继电器安装力过大或者外部冲击导致继电器结构破坏,功能失效。

4)线束厂装配问题:继电器和熔断丝虚装,导致功能缺失。

图8为熔断丝盒故障树分析。

图8 熔断丝盒故障树分析

4 典型案例分析

下文具体介绍硬线式熔断丝盒线束端子退出以及继电器引脚溃缩问题的分析。

4.1 故障现象

自2014年起,工厂零公里持续出现功能失效问题:比如发动机无法启动、雨刮无法工作等问题,经过排查发现是由硬线式继电器熔断丝盒BFRM端子退出以及继电器引脚溃缩而导致继电器失效。

4.2 原因分析

根据测量数据分析,发现继电器引脚公差与BFRM基座尺寸不匹配,造成继电器安装力过大,再加上熔断丝盒基座端子导向设计不合理,继电器引脚插入时左右倾斜的角度会变大。通过模拟分析可以看出,如果当继电器引脚非垂直插入熔断丝盒底座孔位时,情况会更恶劣,继电器引脚会顶住线束端子顶部,无法顺利插入线束端子内部,导致线束端子将熔断丝盒孔位中端子一次锁破坏直至端子退出,详见图9现象1,或者继电器结构较弱导致继电器引脚溃缩,详见图9现象2。

图9 熔断丝盒故障

4.3 结论总结

设计初期对于熔断丝盒与继电器引脚之间尺寸公差配合没有考虑到位,没有进行软件模拟,导致出现装配问题。

对于熔断丝盒孔位端子导向设计结构需要进一步优化,减小导向角度,同时加高导向结构与线束端子的距离,减小继电器引脚在插入熔断丝盒基座时左右晃动的角度。

4.4 行动方案

优化导向结构,在继电器底座端子孔位处增加凸台以便增加导向结构高度;同时调整熔断丝盒基座上继电器引脚孔位之间的公差来匹配继电器公差。

5 结论

硬线式熔断丝盒,由于其价格低廉深受广大主机厂偏爱,作为回路保护、电源分配以及二次分配的部件,在PSA AEE2010电器架构整车电源分配中起着至关重要的作用。本文主要通过讲述硬线式熔断丝盒技术原理、设计流程,并通过典型案例讲解掌握熔断丝盒故障模式以及分析方法,解决供应商处由于产品或者生产过程不满足标准定义要求的符合性问题,全面掌握熔断丝盒技术原理、结构组成、故障分析解决等技术。