电动汽车EMC故障分析及解决对策

张 伟

(陕西汽车集团有限公司技术中心,陕西 西安 710200)

随着国内外电动汽车的高速发展,电动汽车的EMC工程已成为各主机厂及系统供应商的主攻技术难题。电动汽车电器系统繁杂,集成度高,涉及高压、低压电器,电磁环境恶劣,如处理不当,将严重影响车辆的正常运行,典型的EMC故障如:音响异常、控制失灵、电机堵转、转向失灵、制动失控、车辆自燃等。EMC是涉及整车很多部件的系统工程,解决EMC问题,主要从三方面着手:一是查找识别干扰源,并采取措施降低电磁干扰 (EMI);其次是阻断或抑制电磁干扰的传播;三是识别出易受影响的部件(包括高低压电器、各种控制器及执行器等),增强其抗干扰能力 (EMS)。本文是针对行业中遇到的各种EMC问题,进行分析并出具相应的解决方案,目的是解决现有系统EMC问题,提升部件EMC品质水平,使整车通过EMC法规测试,同时达到各系统EMC良好兼容,可靠工作。

1 整车公共搭铁

汽车电气系统搭铁设计是非常重要的,它直接影响着信号的正常传递,如果搭铁设计得不合理,或是公共搭铁点虚接松动,可能会造成信号减弱,公共搭铁点杂波超过极限,将会产生公共搭铁干扰,轻则会影响控制单元的正常工作,重则会产生整车安全性事故,如制动不灵、转向系统异常等。

1.1 目前行业搭铁方面常存在的现象

数字搭铁与功率搭铁未分开、没有直接与车身或车架搭铁而是通过中间支架搭铁、搭铁点未除漆、未加剧齿弹垫,搭铁点位置不合理、搭铁点未做防腐蚀处理等。

1.2 低压系统搭铁设计要求

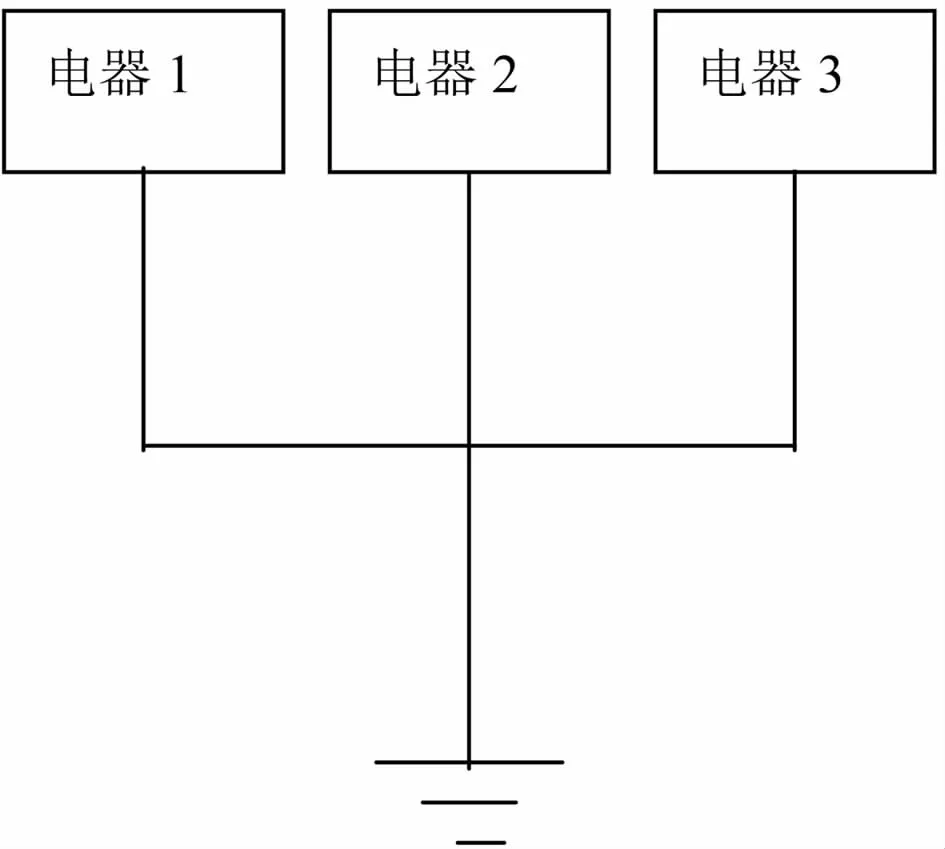

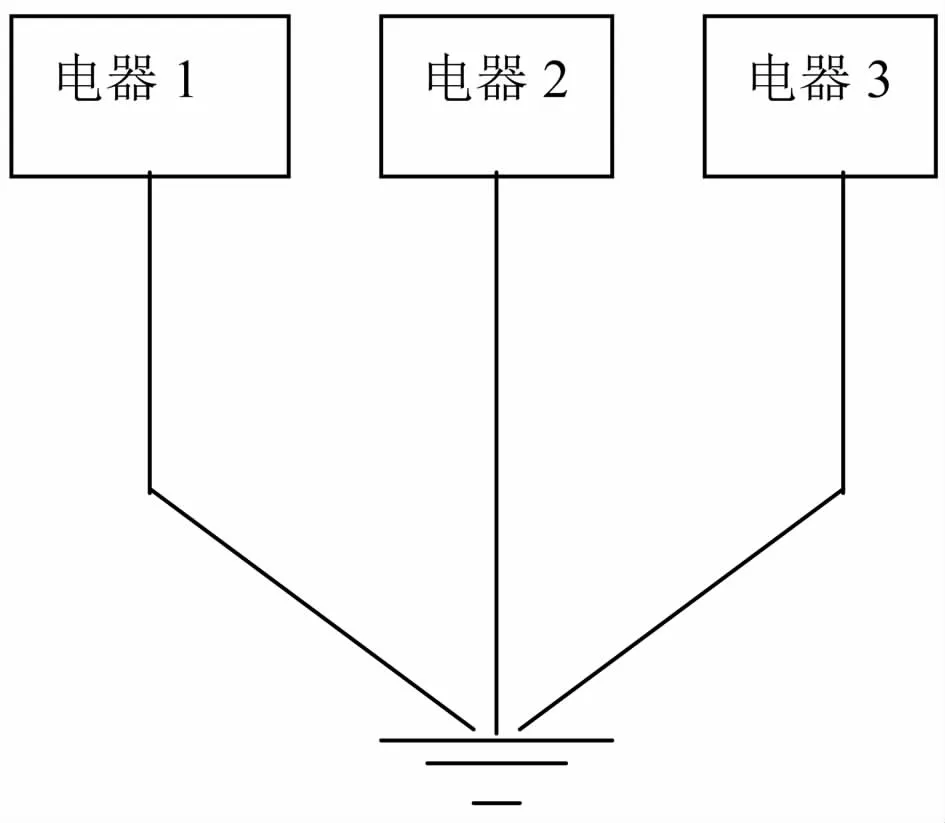

汽车低压电气系统常用搭铁方法有如下两种,简示如图1、图2所示。

图1 搭铁方式一

图2 搭铁方式二

搭铁就近原则,就是尽量在用电器的附近搭铁,这样就可以将在某一范围内的用电器的搭铁合并在一起。图1中,将多个电器的负极通过一个打钉点,连接到搭铁点,其优点是可以降低导线的使用量,减少线束的直径与质量,但是,这样会引起搭铁信号相互干扰。图2中,就可以降低这种干扰,但是增加了线束的使用量。一般对于控制单元、传感器、仪表等的搭铁使用图2所示方法,而对于灯具、风扇等就可以使用图1所示方法。

在设计搭铁方案时,必须要将电子搭铁和功率搭铁区分开来,也要将模拟搭铁和数字搭铁分开来接,以避免信号间的相互干扰,因为他们对搭铁的冲击是不同的,而这种对搭铁的冲击会影响较敏感的电子电器元件的工作。但是对同一控制器而言,却不能将两者分开太远,如果两者距离过远,那么两者间的电位差就越大,对同一控制器而言,搭铁电位就存在比较大的差异,这也会影响控制器的工作。

搭铁的设计应满足以下几点:①各ECU应单独搭铁,防止被干扰;②弱信号传感器的搭铁线应单独且就近搭铁,保证信号正常传输;③蓄电池负极搭铁和发动机搭铁有多种形式,要慎重考虑,保证可靠搭铁;④车身和车架应保证同电位,可靠搭铁,确保所有搭铁位置能很容易安装和拆卸,以便维修;⑤不要把搭铁装置布置在严重的飞溅区域;⑥不要把和电有关的组成部件或搭铁螺钉布置在油箱和油管的附近;⑦搭铁线直接通过螺栓、齿形垫片,直接安装到车身、地板 (或车架)上,且搭铁处需除漆、除锈,保证无杂物、搭铁可靠并做防锈处理。

1.3 高压系统搭铁设计要求

1)高压系统部件壳体搭铁点数量设计要求:①动力电池包壳体与车架至少要有两个以上搭铁点;②整车控制器壳体与车架至少要有一个以上搭铁点;③电机控制器壳体与车架至少要有两个以上搭铁点;④电动空调缩机壳体与车架至少要有一个以上搭铁点;⑤电动转向泵壳体与车架至少要有一个以上搭铁点;⑥空气压缩机壳体与车架至少要有一个以上搭铁点。

2)高压电器件需根据结构特点设计专用的搭铁螺栓或搭铁螺母,保证接触良好,不得有油漆等杂物。

3)搭铁线要从高压电器件壳体直接接到车驾上,避免通过中间支架搭铁。

4)高压电器外壳要就近有效搭铁于车架 (即所谓的“干净地”),不得通过支架间接搭铁。

5)车架搭铁点应采取除漆措施并加锯齿垫圈,保证良好接触。

6)高压电器外壳搭铁线尽可能短,截面尽量大,直径一般不小于16 mm2。

7)各搭铁点要进行专项防腐蚀处理。

8)搭铁线布置尽量远离电源。

1.4 搭铁点测试验证要求

1)壳体与车架的接触电阻:通过专项电阻测试仪测试验证。

2)耐腐蚀性强度测试验证:通过专项盐雾试验验证。

3) 抗震性验证:通过专项震动性试验验证。

图3为某型号电动汽车搭铁设计细节,可作为参考。

图3 某型号电动汽车搭铁设计细节

2 高压电缆整改措施

2.1 行业存在问题

1)部分高压线不带屏蔽功能。

2)高压线束屏蔽层没有通过接头与壳体360°环接,而是通过外部接线方式,会造成漏磁,连线会产生“天线”效应,无法有效抑制电磁干扰。

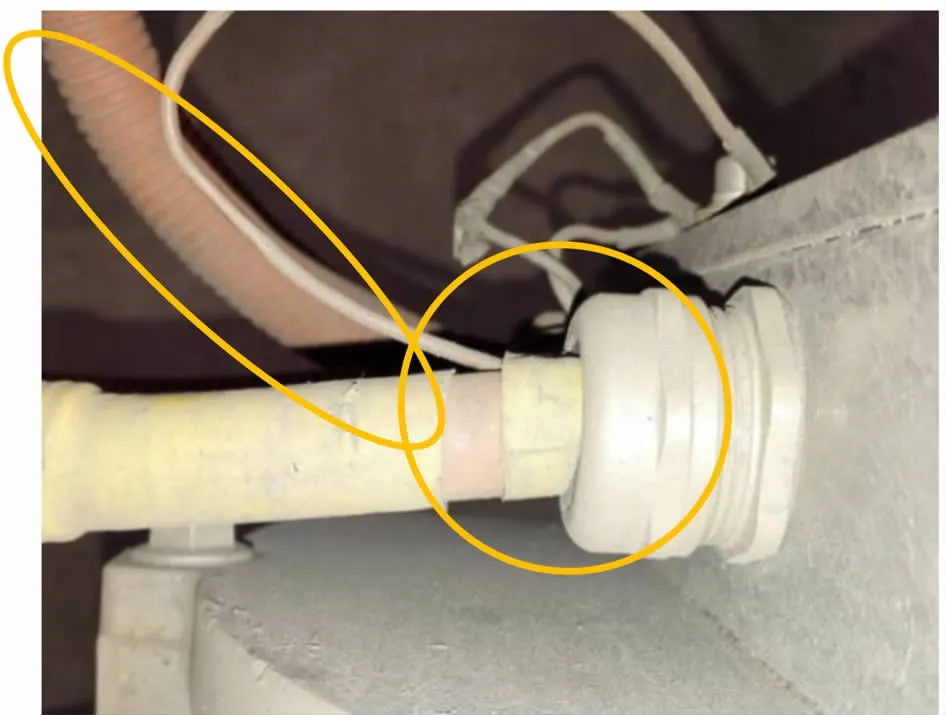

3)线束与接头不匹配,且加之连线产生的间隙,造成密封不好,无法有效防止进水,会导致部件损坏,如图4所示。

2.2 应对措施

1)所有高压线束 (ICU-PTC电加热、ICU-空调压缩机电机、ICU-转向助力电机、ICU电池+-BMS总正端、ICU-打气泵电机、ICU-驱动电机、BMS正极输入端-动力电池、BMS加热接口-动力电池、动力电池Pack-Pack等高压线束)均采用屏蔽电缆并配专用屏蔽线束防水接头。

2)线束屏蔽层通过该接头和壳体360°环接,不得出现漏磁或进水现象。

3)接头应连接坚固,接线端子压接坚固,不得松动。

4)线束两端的屏蔽层均要与相关壳体可靠连接。

5)高压线束外穿护套,穿越金属骨架部位应有绝缘防护,捆扎牢固。

需要强调的是高压直流线束,虽然是直流,但因其在工作过程中,直流电的通断及电流变化同样会产生电磁辐射,对周边电器会造成干扰,所以高压直流线束同样要带屏蔽。

图4 线束与接头不匹配

3 整车线束布置规范

1)小功率的敏感电路要紧靠信号源,大功率干扰电路要紧靠负载。

2)尽可能将小功率信号电路与大功率电路分开布置。

3)不同用途不同电平的导线如输入线与输出线、强电与弱电要远离,特别是高压线束与低压控制通讯线束分离布置,至少200 mm的布置间距。

4)高压线束与低压控制通讯线束尽可能避免平行布置,尽量做到十字交叉布置,以减少线束间的感应干扰和辐射干扰。

5)高压线束应采取屏蔽措施,屏蔽层两端均要可靠接在壳体上,并最终通过间接搭铁线有效接到车架上。

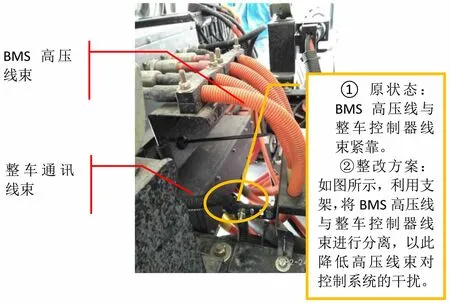

图5为BMS高压线束与整车通讯线束利用支架进行分离的实例。

4 转向电机整改措施

4.1 行业存在问题

图5 BMS高压线束与整车通讯线束利用支架分离实例

转向电机有一段引出的高压线束,线束一端通过不带屏蔽的接头与转向电机连接,另一端带一个线束插接器,该插接器不带屏蔽功能,通过该线束插接器再与转向DC/AC高压线相连,线束屏蔽层不能与转向DC/AC及转向电机壳体360°有效连接,且系统屏蔽不能连续,使得转向系统的EMC状况恶劣,对整车EMC造成影响。如图6所示。

4.2 整改措施

为有效实现线束屏蔽层搭铁,取消转向电机引出的高压线束,采用一根电源屏蔽线总成,这个电源屏蔽线是从转向电机真接到转向DC/AC,两端分别用电磁屏蔽防水接头与转向DC/AC及转向电机壳体360°环接,中间没有过渡接头和过渡线,使屏蔽的连续性得到保障,从而增强电动转向系统EMC性能。

图6 转向电机高压线束的EMC影响

5 提升整车CAN网络稳定性

5.1 目前整车CAN网络常存在的问题

1)CAN线不带屏蔽功能。

2)CAN网络终端电阻缺失、过多或布置位置不合适。3)一些CAN网络节点阻抗设计不匹配,造成CAN网络工作不正常。

5.2 整改措施

1)整车CAN通讯线束应采取屏蔽措施,屏蔽层要可靠搭铁,以抑制电磁干扰。

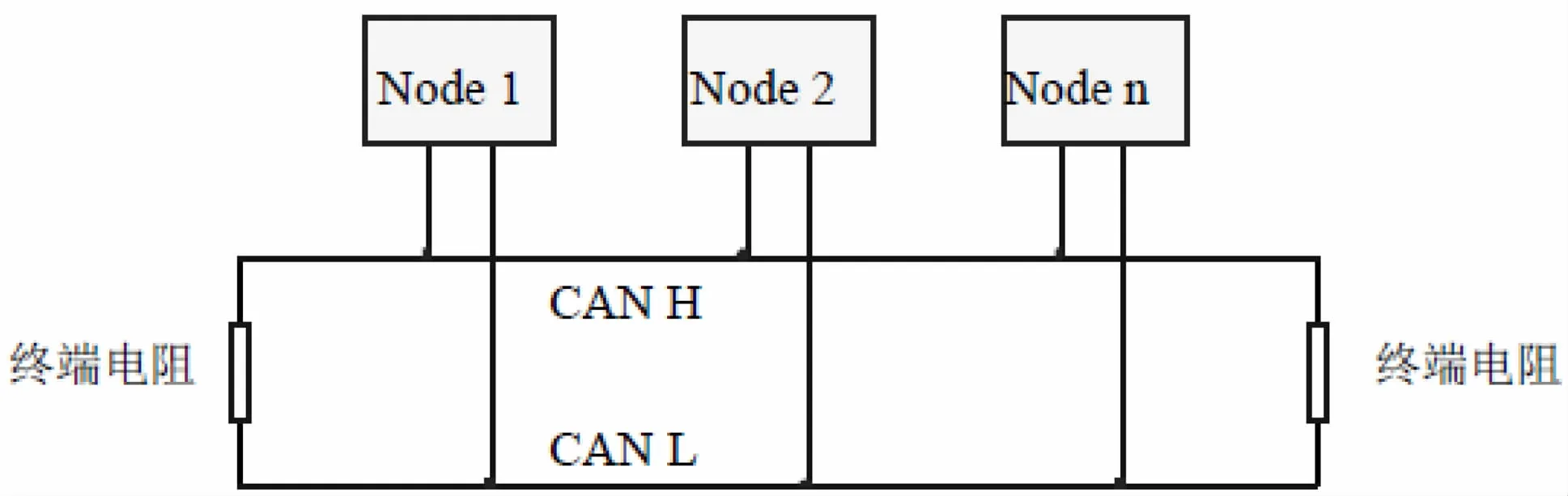

2)对整车CAN网络进行拓扑分析,确保在每一路CAN总线的首尾两端各设有一个120Ω终端电阻,这个电阻也可集成在控制器里,也可单独设置,以抑制信号在CAN网络传输线终端形成反射波,干扰原信号,提高CAN网络抗干扰能力。强调的是要在电缆的两个终端节点上,即最近端和最远端,各接入一个终端电阻,而处于中间部分的节点则不能接入终端电阻,否则将导致网络抗扰能力下降,通讯出错。如图7所示。

3)有些节点上的电器件输入阻抗过小,造成CAN网络工作不稳定,甚至整个网络数据混乱;需要对CAN总线各节点阻抗进行分析匹配,确保CAN网络跨接电阻为60Ω,以增强CAN网络的稳定性和抗干扰性。

图7 在CAN总线两端设终端电阻

6 动力电池及BMS电磁兼容性能提升

6.1 行业存在问题

1)高压线接头不带屏蔽功能。

2)CAN通讯线需为不带屏蔽层的双绞线。

3)箱体上开口不规范,箱盖与箱体接缝没有导电材料密封。

4)高压线与低压线同一出口并行出线。

5)箱体没有搭铁装置。

6.2 整改措施

1)高压线接头采用可以实现屏蔽层360°环接的类型。

2)CAN通讯线需为双绞屏蔽线,且屏蔽层搭铁。

3)箱体上盖与主体外壳四周的连接需采用导电橡胶垫或其他导电材料进行密封,以保证良好的屏蔽效果。

4)高压线与低压线出线分离。

5)箱体设置专用搭铁装置,保证有效搭铁。

7 整车控制器(VCU)电磁兼容性能提升

经过VCU台架EMC测试及实车长时间监测及分析,发现VCU传导抗挠性及辐射抗挠性较弱,对此首先优化了VCU内部滤波电路,增加抗传导干扰性能;再者将VCU壳体有效搭铁,增强其辐射抗挠性;同时在保证安全的前提下,优化VCU控制策略,减少辐射及传导干扰引起的误动作,增强自身抗干扰能力,从而有效避免高压掉电等严重故障。

8 结束语

本文针对目前行业内普遍存在的EMC实际问题,分别从整车和部件方面进行深入分析并出具对应整改措施,经实践验证,解决了诸多EMC电磁兼容问题,取得了很好的效果。实践过程中,充分进行了整车EMC工程策划并逐步开展实施,从而提高了EMC设计工作的效率和工作品质,减少了研发成本提升了产品的安全及可靠性。