异型烟双码垛自动分拣虚拟托盘和合单算法技术及实现

林炜民,李少波,杨旭东,穆康奇

(1.贵州大学 现代制造技术教育部重点实验室,贵州 贵阳 550025; 2.贵州大学 机械工程学院,贵州 贵阳 550025)

系统仿真是根据系统分析的目的,依靠计算机软件,搭建系统结构,添加关键分析要素,建立能够模拟实际系统工作、具有一定逻辑关系及数量关系的模型[1-2],通过这个模型进行调试分析,得到正确策略的试验手段[3]。通过系统仿真可达到预估分拣设备工作情况的目的[4],已成为烟草物流自动化研究的热点问题[5]。

随着人们对香烟个性化需求加大,异型香烟的销量逐年快速增长,在2017年,细支卷烟等异型烟全年销量同比增长93.0%,已成为企业增长的新亮点[6],这也对异型烟分拣系统带来新的挑战。日益增长的异型烟需求导致人工分拣效率已经无法满足生产线的出单需求[7],如何准确、高效、便捷地实现异型烟的自动分拣,也是企业亟待解决的新课题[8]。

目前,国内的条烟自动化分拣线主要对于形状规格一致的标准烟进行分拣包装,标准烟的自动化分拣包装技术已较为成熟,但有关异型烟自动分拣线的研究很少。对此,我们设计了一套针对异型烟的自动化分拣线,并对分拣线进行了系统仿真试验。

由于烟草商品的特殊性,无法提供大量的物品来进行试验,同时大规模的试验还会导致烟草市场混乱,在各方面因素的制约下,采取系统仿真分析不仅仅可以降低研发的开支和对市场的影响,还可以模拟一些较为少见的工况,为试验提供有力支持。

1 系统架构及功能

整个异型烟柔性分拣系统分为上位管理系统和分拣系统两大部分,每个部分又分为若干小环节,系统骨架如图1所示,包括:烟草上位管理系统、订单分配系统、补烟系统、分拣系统、打码系统、码垛系统、裹膜包装系统以及人工装箱几个环节。

图1 系统架构Fig.1 System architecture

(1)烟草上位管理系统

每日从上层信息系统取得线路数据、卷烟数据、客户数据和订单数据,再将数据下发给订单分配系统。

(2)订单分配系统

将数据进行优化,确定各品规对应的分拣仓,并生成分拣线分拣作业计划,为自动分拣、包装提供作业计划和数据,确定每张订单在相应分拣仓分拣的数量以及各品规分别占用哪个或哪几个烟仓进行分拣作业。

(3)补烟系统

补货小车根据每个仓的出烟量,从烟库中调配相应件数的箱烟,进行拆箱补烟工作。

(4)异型烟柔性分拣系统

接收订单信息后,根据相关的策略并结合机械的原理对数据进行重组分配,并以分拣效率最优方式进行数据分析,然后根据订单分配,给每一个订单设置一组虚拟托盘,并按码垛顺序将烟下至其指定位置。

异型烟柔性分拣系统有以下几个优点:1)烟仓宽度和出烟高度调整简单,具有柔性,用于不同尺寸异型烟和标准烟的分拣;2)分拣系统按集中访销集中分拣或实时访销实时分拣模式进行分拣;3)分拣系统可根据销售数据自动分配品种与仓位关系,提高系统分拣效率。

(5)打码系统

打码机采用激光打码,将条烟码依次打到相应的条烟底部,若出现订单烟数不对的情况,则会报警提示处理。

(6)码垛系统

异型烟规格各异,无法使用标准烟常用的叠烟机进行码垛,故需采用专用的机械手升降式码垛托盘系统进行码垛。将皮带上的条烟抓取至码垛托盘上,逐层码放,自动优化码垛垛型,遵循上窄下宽,上矮下高的原则,优化烟垛稳定性,提高烟垛容量。

(7)裹膜包装系统

利用滚动送膜机构及封刀机构将烟垛裹成包,送入热收缩机加热使塑料膜收缩裹紧。

(8)贴标系统

将从上层系统获得的烟包信息打印成小标签,贴在烟包顶部。

2 仿真模型建立

2.1 仿真框架搭建

此次系统仿真是基于Tecnomatix Plant Simulation 13.0软件研究的,Tecnomatix Plant Simulation是西门子公司开发的一套仿真软件,可以对各种规模的工厂和生产线,包括大规模的跨国企业,建模、仿真和优化生产系统,分析和优化生产布局、资源利用率、产能和效率、物流和供需链等[9]。

离散事件动态系统是由异步、突发的事件驱动状态演化的动态系统[10],由于每个订单的差异,时间的不确定性,条烟分拣系统可以被视为一种离散事件系统,此次以某市分拣线为例建立仿真模型,分拣线框架如图2所示。

图2 分拣线框架Fig.2 sorting line frame

2.2 仿真调度策略确定

面向对象的离散事件系统仿真通过建立系统内不同元素间的信息传输关系实现元素间的联系[11],所有的内部元素被视为对象处理,每一个对象包含对象的属性及方法函数,用以表示元素的静态及动态特征[12]。离散事件系统的包含事件调度法、活动扫描法以及进程交互法三种仿真策略[13]。此系统采用活动扫描法。活动扫描法中,仿真钟推进依据扫描最早事件,内部处理事件条件,用各成分时间元的最小值推进仿真时钟, 按优先序执行激活实体的活动处理,使测试通过的事件得以发生改变系统状态,确定相关事件的发生时间,适用于成分相关性很强的系统,如图3所示。

图3 仿真策略流程Fig.3 The simulation strategy process

2.3 系统模型简化

烟草上位管理系统属于前期数据处理系统,在模型中无法体现出来,故可以省去。打码系统及贴标系统仅有一台打码机及贴标机进行作业,且工作效率远高于其他系统,故对系统效率影响极小,可以略去。实际建立的仿真模型中主要包含以下无个系统:订单分配系统、补烟系统、异型烟柔性分拣系统、码垛系统以及裹膜包装系统。

2.4 仿真模型建立

分拣线分成两条烟仓线,分别排放1~90号和91~180号烟仓,和单排烟仓相比,缩短烟仓排放长度,使烟仓排布更为集中,减小分拣线的占地面积,缩短补货路径。在两条分拣皮带上完成打码作业后各分成上下两层,在码垛流程通过机械手码垛来完成各层合单工作,最后裹膜贴标后输出进入配送环节。基于Tecnomatix Plant Simulation建立的仿真模型如图4所示[14]。

在整个环节中,系统主要依据每个货物的name和liushuihao属性来对货物进行操作,这两个属性是分拣前输入的货物自带属性。仿真环节主要的两个难点在于虚拟托盘的划分以及两条线的合单工作。

图4 分拣线仿真模型Fig.4 Sorting line simulation model

2.5 关键技术

2.5.1异型烟虚拟托盘

每一个物件在皮带上都有一段预设的托盘位置,因为这托盘不是现实意义上的托盘,只是我们人为在皮带上划分的,所以我们称这一段空间为虚拟托盘[15]。通过控制皮带速度和分拣机的下烟速度,可以控制每个托盘的距离,每单条烟占据一个小托盘,在每条烟之间有小间隔以防止叠烟现象,每单烟占据一个大托盘,每一个订单之间有较大间隔以区分订单并控制打码机执行切单操作。

图5 虚拟托盘示意图Fig.5 Virtual tray sketch

如图5所示,假设每个小虚拟托盘间距为ε,条烟厚度为di(i为品规代码),则订单中第j小虚拟托盘的宽度l为:

lj=di+ε

(1)

每个订单间的间距可以根据打码器的识别速度来定,为固定值η,则每个订单的宽度L为:

(2)

设传送带的速度为v,分拣机条与条的出烟间隔t可以由此得出:

(3)

订单与订单的出烟间隔T可以由此得出:

(4)

后续的打码环节需要验证每一订单的烟数量是否正确,故基于SimTalk语言设计了以下算法来控制订单间的间距:

if bijiao=0

bijiao:=@.liushuihao

else

if bijiao/=@.liushuihao

if Mudi<25 or Mudi>114

A0.entrancelocked:=true

bijiao:=@.liushuihao

wait T

A0.entrancelocked:=false

else

B0.entrancelocked:=true

bijiao:=@.liushuihao

wait 0.66

B0.entrancelocked:=false

end

end

end

2.5.2合单码垛

两条烟仓线的烟依据流水号分别分成了上下层两条皮带,同一流水号的烟要打包在一起,故码垛时需要进行合单码垛。

由于异型烟的特殊性,在码垛的时候要依照前期处理过的烟的顺序进行码垛,才能保证垛型稳定。为了防止顺序错乱,要按照liushuihao值小的先进行码垛,值相等时,主线先码垛的顺序,且需在某段流水号断层时能正常工作,基于SimTalk语言设计了以下合单算法来控制码垛顺序:

if A1.empty=true and A1_1.empty=true and A1_2.empty=true and A1_3.empty=true and bufferA1.empty=true

hdB1.exitlocked := false

hdA1.exitlocked := false

else

hdA1.exitlocked := false

hdB1.exitlocked := true

end

3 仿真结果分析

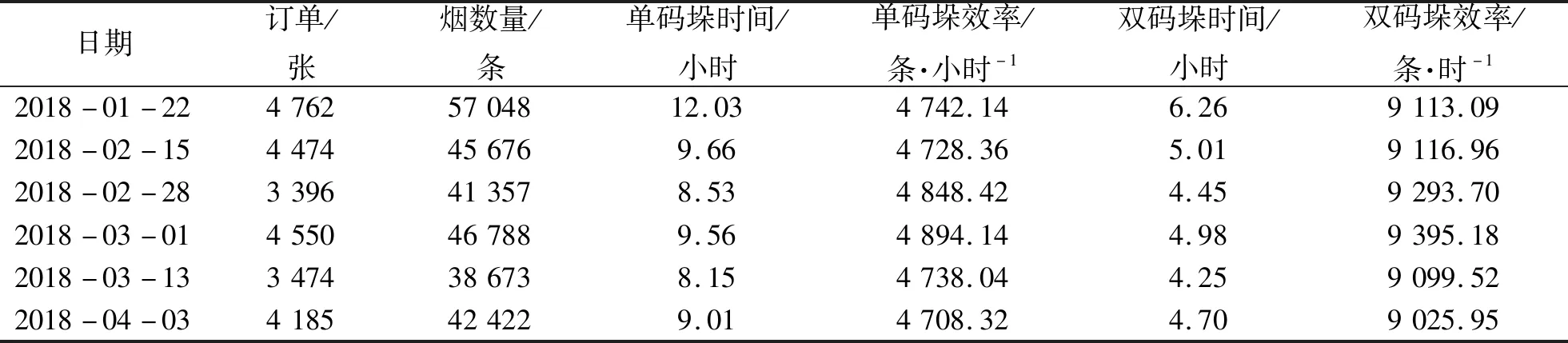

通过对从某市烟草物流中心获得的实际订单数据中六天的数据进行仿真实验,得到以下实验数据,见表1。采集得数据如下图6所示。

表1 分拣效率统计表Tab.1 Sorting efficiency statistical table

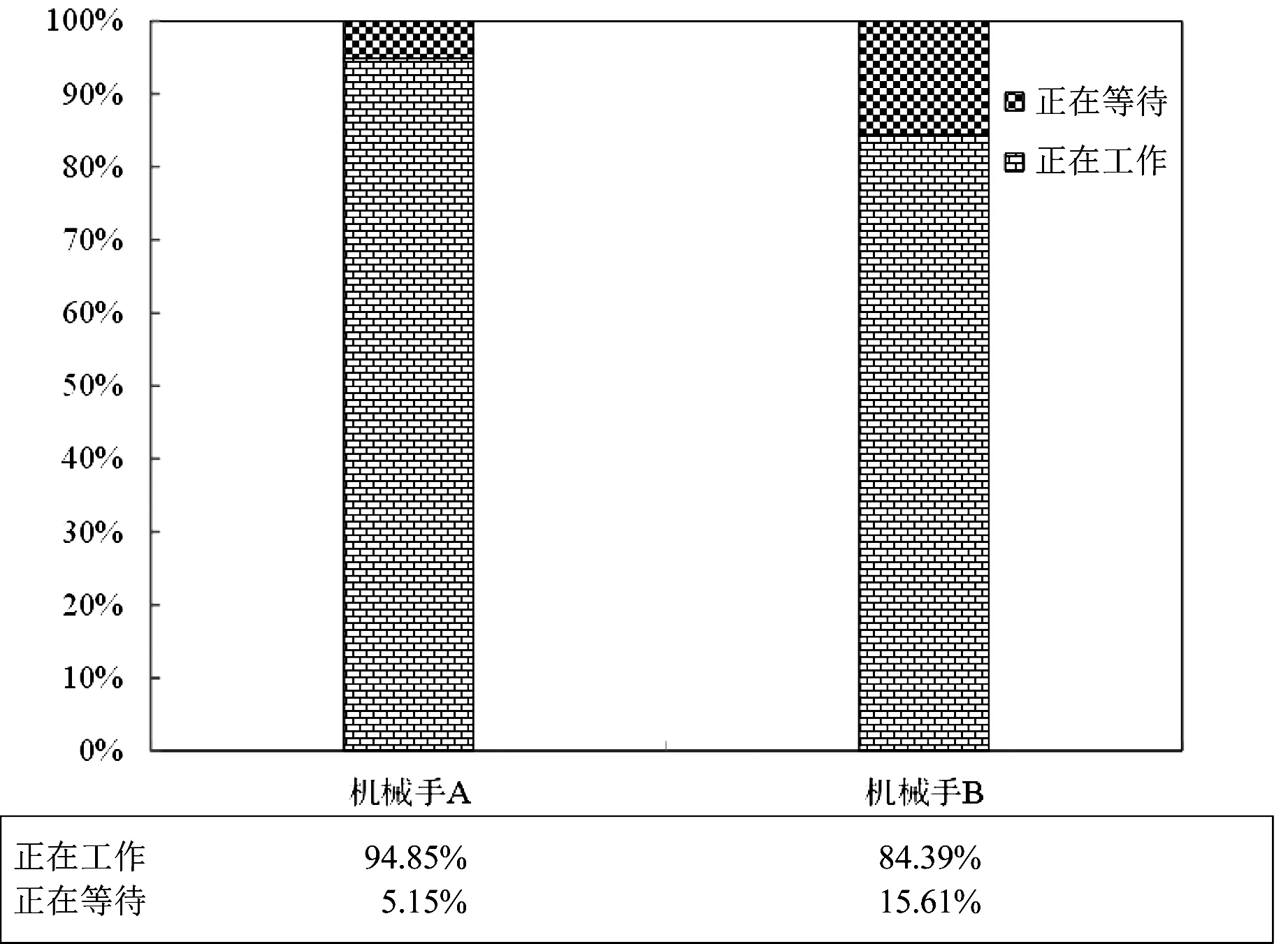

图6 机械手占用统计图Fig.6 Manipulator portion statistics chart

数据表明使用双码垛分拣系统的平均工作效率能达到9 174条/小时,相较于单码垛分拣系统的平均工作效率4 777条/小时,双码垛效率是单码垛的1.92倍。将单日异型烟分拣时间缩短至7小时以内,相较于单码垛最多12小时的工作时长,极大减轻了工人的劳动强度。A线上的机械手占用率达到94.85%,B线上的机械手占用率达到84.39%,这是由于B线上的烟量较少与A线。在此分拣系统下,机械手空闲时间很少,占用率较高。

仅需要增加一个码垛机构便能达到接近两条单码垛自动分拣线的工作效率,且机械手占用率高,表明了当前限制单码垛系统的工作效率的最重要的环节在于码垛环节,通过增加码垛机构来提升系统效率是十分经济有效的方式。由于每天的烟量和订单结构的区别,工作效率略有差异,但在正常范围内,能够满足实际生产需求。

预计在某市投入使用后,可节约分拣线工人6人,按月工资4 200元/人月计算,预计年节约人工成本30万元,硬件投入约20万元,回收期约8个月,具有一定的经济效益。

4 结论

结果表明,采用实际生产数据进行仿真,通过Tecnomatix Plant Simulation建立的异型烟双码垛分拣系统相较于老式单码垛系统,分拣效率提高至1.92倍,平均效率达到9 174条/小时。通过对分拣线路和码垛策略的修改,增加一个码垛输出,充分调动利用了系统各部分的剩余工作能力,能满足某市烟草物流中心的工作效率需求。

利用仿真技术对异型烟自动分拣线进行分析,可一定程度上减少资金浪费以及对生产造成的影响,并能很好的达到实验目的,获取实验数据,同时将该分拣系统结构的缺陷和分拣策略的不足更加直观地表达出来并快速进行优化。