热轧温度对铝合金电工圆杆组织和性能的影响

鄢 俊,雷源源,张晓燕

(贵州大学 材料与冶金学院,贵州 贵阳 550025)

铝合金电工圆杆是制备铝合金输电导线的原材料,其抗拉强度和导电率往往难以同时达到使用要求[1-3]。随着“西电东送”、“两型三新”、“智能电网”等国家电网战略实施,传统的钢芯铝绞线,其综合性能满足不了城乡电网改造的需求,因此开发一款性能优良的输电铝合金导线显得极为重要。铝合金导线的合金成分和形变热处理工艺是影响其综合性能的主要原因。张晓燕等研究了合金元素硼[4]、铜[4-5]、钇[6-7]、锆和铈[8]等对材料显微组织和性能的影响,确定了实验室铝合金电工圆杆的最佳成分配比,并应用于实际工业生产。通过适当的形变热处理工艺,如单、双级形变时效处理[9-10],材料的综合性能进一步得到提高。然而大多数形变为冷变形处理,未对热变形温度进行研究,因此本文选择已成分优化的合金,探究不同热轧温度对其显微组织形貌及力学性能的影响,为稀土铝合金电工圆杆的热变形工艺提供参考。

1 实验材料及方法

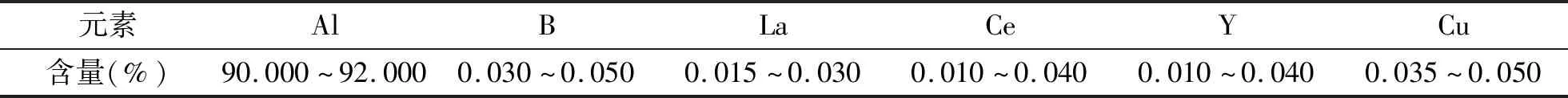

实验材料为硼化处理后的工业纯铝,镧、铈、钇和铜元素均以中间合金方式添加并熔炼浇铸成圆棒状毛坯(直径:Φ23 mm,长度:120 mm),具体合金成分如下表1。材料经350 ℃×1 h+510 ℃×6 h双级固溶处理后,研究不同热轧温度(23~400 ℃)对其导电率和抗拉强度的影响,并结合SEM观察轧制过程中显微形貌的演变规律。采用双臂电桥实验测定材料电阻率,利用Instron-8501材料拉伸试验机测得抗拉强度,借助KYKY-2800B扫描电镜观察分析显微组织。

表1 铝合金的化学成分Tab.1 The chemical compositions of aluminum alloy %

2 结果与分析

2.1 导电率和抗拉强度

图1(a)为不同热轧温度对合金导电率的影响曲线。当热轧温度范围为23~150 ℃时,随着轧制温度的升高,合金的导电率呈明显上升趋势,热轧温度为150 ℃时,其导电率达到58.6%IACS。这是由于热轧过程加速了第二相的析出速率,降低了合金内晶体缺陷及晶格畸变程度,电子的散射作用减弱,因此合金的导电率在初始阶段呈递增趋势[11]。150~250 ℃热轧处理,合金的导电率急剧下降,250 ℃热轧后合金的导电率为58.3%IACS。当热轧温度超过250 ℃时,合金的动态再结晶过程基本完成,出现晶粒长大现象,400 ℃热轧处理合金的导电率基本维持稳定,约为59.2%IACS。

图1(b)为不同热轧温度对合金抗拉强度的影响曲线。低温热轧处理(23~100 ℃),由于动态回复的作用,合金的抗拉强度变化幅度不大。热轧温度大于100 ℃时,合金的力学性能呈显著变化,并在150 ℃热轧处理后获得最大的抗拉强度值,约为168 Mpa。热轧温度继续升高,合金动态再结晶程度逐渐增加,并出现晶粒长大现象,结合Hall-petch公式,合金的抗拉强度呈逐渐降低趋势,热轧温度为400 ℃时,合金的抗拉强度值仅为131 Mpa,相比于峰值降低了37 Mpa。

图1 热轧温度对试样导电率(a)和抗拉强度(b)的影响Fig.1 Effect of hot rolling temperature on electrical conductivity (a) and tensile strength (b) of specimen

2.2 微观形貌及成分分析

图2是合金在不同热轧温度下的显微组织形貌。由图可知,合金经轧制变形量为83%的热轧处理后,晶界已经模糊不清,出现了大量的纤维组织,沿轧制方向分布。随着热轧温度的升高,合金内部的析出相大部分偏聚在晶界处,少量颗粒状析出相位于晶粒内部。室温轧制处理,合金内部的析出相呈弥散分布,尺寸形貌为颗粒状和长棒状,未出现明显偏聚于晶界的现象,如图2(a)所示。经50 ℃、100 ℃、150 ℃热轧处理,合金内部的析出相逐渐偏聚于晶界,而晶内分布着少量颗粒状析出相和细小的等轴状再结晶晶粒。回复及再结晶初始阶段,材料内部的点缺陷浓度急剧减少,导致点阵畸变对电子的散射作用减小,因此,合金的导电率呈图1(a)曲线的变化趋势。如图2(e)所示,经200 ℃热轧处理,合金的再结晶程度达到最大,显微组织中出现了大量的等轴晶,此时黑色析出物清晰地偏聚于晶界处。随着热轧温度的升高,新的等轴晶互相吞食而长大,最终得到一个较为稳定的晶粒尺寸,如图2(f)~ 2(i)。当热轧温度超过200 ℃时,合金内部的析出相尺寸变粗,出现了明显的长大现象,经250 ℃热轧处理,析出相的粗化程度最显著,如图2(f)所示。

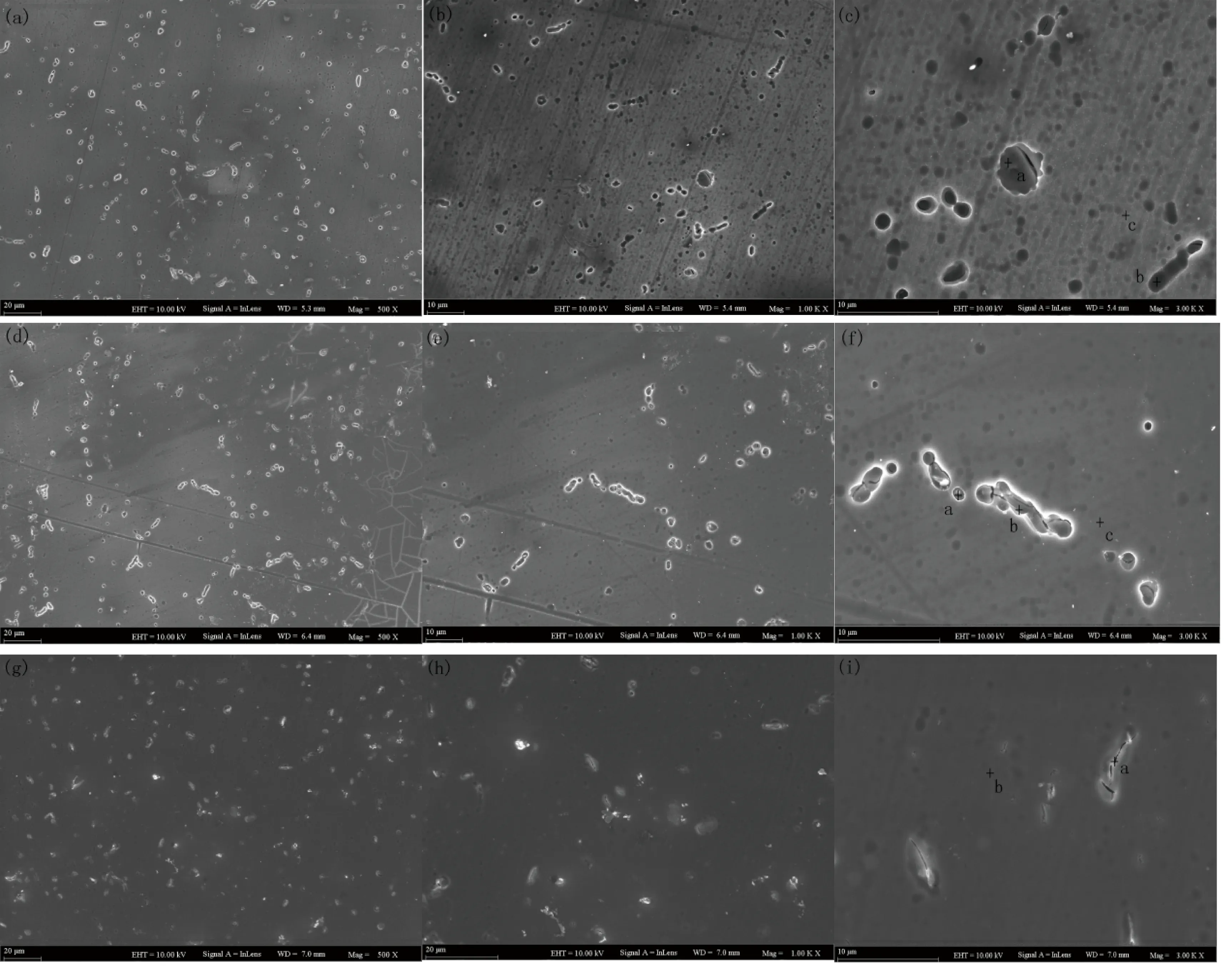

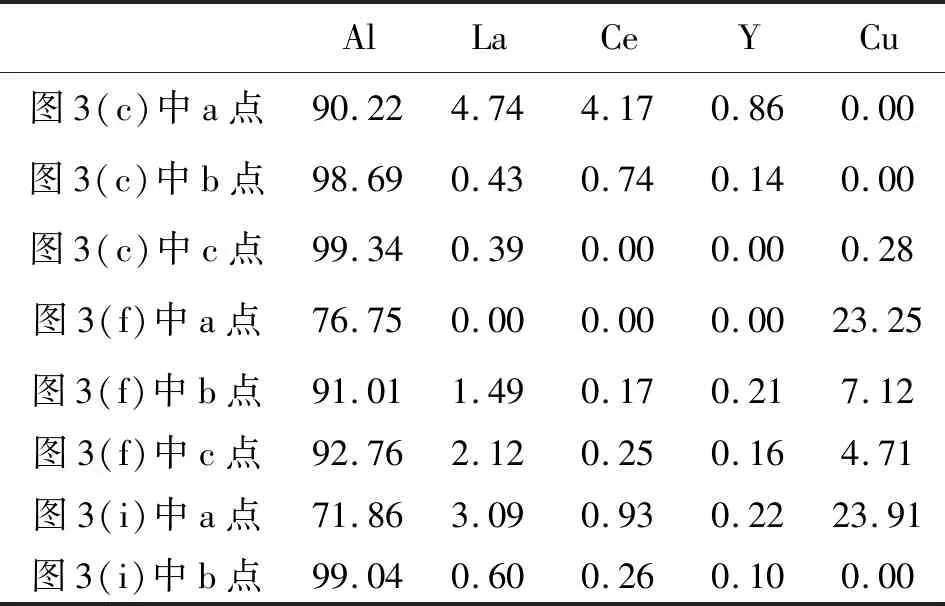

图3为合金在23 ℃、150 ℃、300 ℃热轧处理后的SEM显微组织形貌图。经23 ℃室温轧制,合金内部的析出相呈弥散分布,颗粒状析出相的数量占主导,且尺寸大小范围约为1~5um,而条状析出相的尺寸可以达到7 um,如图3(a)~(c)所示。结合表2能谱分析结果可以得到各合金元素的偏聚情况,图3(c)中a、b处析出相的合金元素主要是Al、La、Ce和Y,而基体c处Al元素含量较高,其它合金元素含量极少,复杂的析出相可能由Al2Cu,Al3Y,Al0.3Fe3Si0.7,Fe3Si、CeCu6等物相组成[8,10]。由图3(f)可知,较大的条状析出相在83%大应变轧制下被破碎,但热轧温度为150 ℃时,条状析出相的数量占主导,而合金内部析出相的弥散程度下降,出现了偏聚现象。图3(f)中a处为富含Al、Cu元素的粒状相,条状相b处和基体c处的合金成分及含量无明显差异。随着热轧温度持续到300 ℃,相比于23 ℃、150 ℃热轧处理,此时析出相的尺寸出现了显著细化。轧制温度升高虽然促进了析出相长大,但大变形轧制处理后,析出相的尺寸最终还是会被细化,如图3(g)~(i)所示。

(a)23 ℃,(b)50 ℃,(c)100 ℃,(d)150 ℃,(e)200 ℃,(f)250 ℃,(g)300 ℃,(h)350 ℃,(i)400 ℃图2 不同热轧温度下合金的显微组织Fig.2 Microstructure of alloys at different hot rolling temperatures

(a)~(c)23 ℃,(d)~(f)150 ℃,(g)~(i)300 ℃图3 热轧态合金中析出相组织SEM形貌及EDS能谱图Fig.3 SEM morphology and EDS spectrum of precipitated phase structure in hot-rolled alloy

表2 能谱结果Tab.2 EDS analysis results of sample %

3 结论

(1)经150 ℃热轧处理,材料的导电率和抗拉强度达到最佳,分别为58.6% IACS和168 Mpa。

(2)经23 ℃室温轧制,析出相呈弥散分布,颗粒状析出相尺寸大小范围约为1~5 um,而条状析出相的尺寸可以达到7 um。随着热轧温度的升高,析出相逐渐偏聚于晶界,并出现粗化现象,但大变形轧制处理后,析出相的尺寸最终还是会被细化。

贵州大学学报(自然科学版)2019年3期