大直径CT 锁口钢管桩海上施工精度控制技术

邹伟 ,严小卫 ,吴中正 ,2,3*

(1.中交第二航务工程局有限公司,湖北 武汉 430040;2.长大桥梁建设施工技术交通行业重点试验室,湖北 武汉 430040;3.交通运输行业交通基础设施智能建造技术研发中心,湖北 武汉 430040)

0 引言

早在20世纪60年代,CT锁口钢管桩广泛应用于日本工程中[1],在国内主要应用于桥墩基础围堰、船坞、港池接岸施工等[2-4]。在板桩码头中,我国已建的深水板桩码头多采用钢管板桩结合作为前墙,且已取得相关施工经验[5]。大直径CT锁口钢管桩作为前墙在板桩码头进行施工,无先例可循,其海上施工精度控制技术是前墙成功施工的关键。

在深水码头结构设计中,会采用大直径CT锁口钢管桩作为结合墙。这类锁口钢管桩直径大,使板桩前墙可承受更大弯矩,对深水码头结构强度是有利的。但是该钢管桩直径大,长度长,施工误差要求小,海上施工精度控制难度大。常用的施工方法是安装各种导向架辅助控制施工精度[6-7],确保沉桩质量。该施工方法技术可靠,但施工便利性差,工程造价高,施工效率低。

本文结合菲律宾八打雁港板桩码头工程实例,采用打桩船进行大直径CT锁口钢管桩施工,总结了技术可靠且高效的海上沉桩施工精度控制方法,为类似工程结构的施工提供借鉴。

1 工程概况

菲律宾八打雁港板桩码头项目位于菲律宾八打雁市,为新建75 000吨级集装箱装卸码头,码头前墙桩基采用φ1 500 CT锁口钢管桩形成岸墙。

大直径CT锁口钢管桩长33.5 m,重28.6 t,壁厚24 mm,桩底标高-32 m。设计码头前沿泥面标高-10 m,相邻桩中心间距1.68 m,前墙基础由钢管桩利用两侧的CT锁口连接。CT锁口长27 m,“C”与“T”锁口连接后需灌入碎石填充,其截面形式如图1所示。

图1 大直径钢管桩CT锁口截面图(mm)Fig.1 The CT lock section of large diameter steel pipe piles(mm)

2 大直径CT锁口钢管桩沉桩施工方案

2.1 打桩船与桩锤选型

该工程位于海湾内,桩在原码头主体拆除后施工,桩位离岸边约20 m。本工程桩施工具有桩直径大、沉桩海床存在块石与碎石层、海上施工、施工工效要求高等特点。采用打桩船“航工桩七”作为锤击桩的施工设备,可较好地满足施工特点要求:

1)“桩七”最大施打桩长为70 m+水深,最大起重100 t,可打最大直径2 m的桩,满足本工程桩直径、长度、重量的要求。

2)桩船船体较大,长55 m,宽22 m,具有较好的抗风浪施工能力,可在本工程海上施工。

3)海床表层块石与碎石层厚度为2 m左右,打桩船配备足够能量的锤即可轻易穿透。

4)打桩船可连续完成单根桩起吊、移桩、立桩与沉桩等工作,且本工程海况较好,对施工影响小,打桩船沉桩工效高。

桩船配置D138柴油桩锤,最大锤击能量295~461 kJ,冲程3.41 m,为验证该锤是否满足要求,采用GALWEAP2010进行可打性分析。对沉桩进行预可打性分析,主要根据拟选桩锤和地质勘察资料,计算沉桩拉、压应力分布,贯入度变化情况,估算总锤击数和打桩时间[8]。根据可打性分析结果表明,沉桩贯入度、总锤击数、压应力很好地满足可打性要求,D138柴油桩锤可满足施工要求。

2.2 施工流程

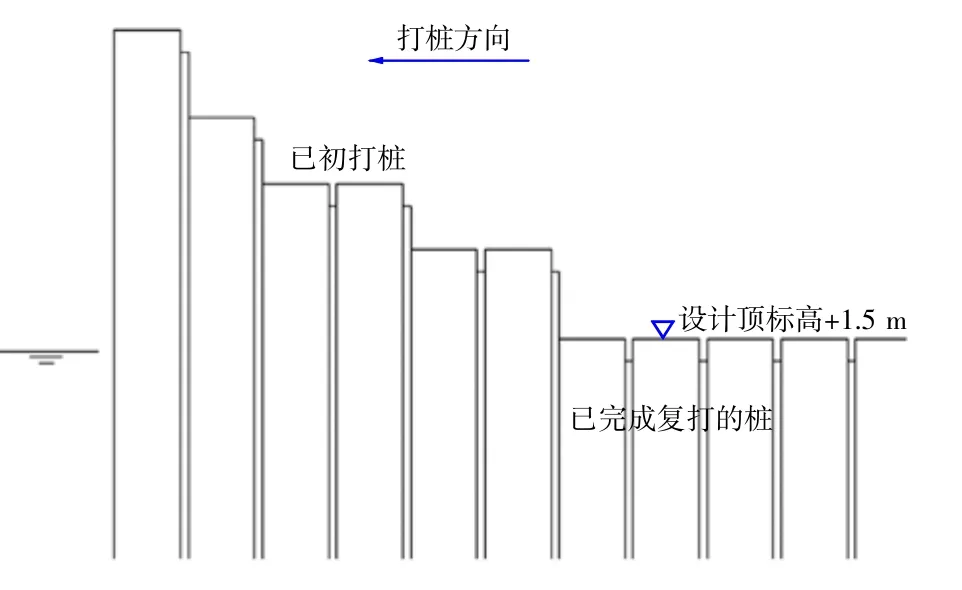

打桩船以单方向按照施工顺序沉桩,打完桩留C锁口与下一根桩的T锁口连接,采用以数根桩为一组按照阶梯形初打、留高交替复打桩到位,全过程进行精度控制,具体施工工艺见图2。

图2 锁口钢管桩沉桩工艺流程图Fig.2 Process flow chart of lock steel pipe piles construction

3 沉桩精度控制难点

工程施工难点为桩在各种情况下的精度控制:

1)大波浪有可能会产生溜桩偏位;

2)地质条件差异可产生不同方向的桩偏位;

3)每根桩中心误差应在75 mm内,桩中心位置偏差控制难度大;

4)钢管桩C锁口位置有较大的转动位移,影响下一根桩的起始定位;

5)钢管桩沿桩墙轴线方向的位置偏差会累积,影响码头前桩墙整体线性与偏差,前墙整体精度控制难度大。

4 大直径CT锁口钢管桩沉桩精度控制方法

4.1 确保打桩船的稳定

打桩船在海上施工的六自由度运动对施工精度影响较大。打桩船按照八字锚抛锚固定,岸上设置前进缆,并选在波高小于0.5 m的沉桩时间段施工。

4.2 桩误差检查

吊装前应对桩锁口进行检查。准确复核锁口位置,是否有较大制造误差,对锁口误差大的桩应在现场重新焊接调整位置。

4.3 采用可靠的测量观测方法

打桩船自带GPS-RTK测量仪,但测量精度难以满足本工程高精度的测量观测要求。测量方法采用在岸上平行桩墙轴线与垂直轴线2个方向架设2台全站仪进行定位与校核。2台全站仪与桩位的交线夹角应成90°,在立桩、插桩、沉桩全过程观测桩位偏位情况以及垂直度,并对易发生转动的锁口位置进行重点监控定位。

在沉桩可调阶段,每下沉0.5 m观测1次,超过要求及时调整。连续沉桩阶段,达到要求标高后按施工流程留高复打,改为每隔2~3 m观测1次。

4.4 根据沉桩观测数据规律确定下桩位置

根据已完成邻近桩的实际中心、锁口转动偏差量与锁口转动方向,兼顾桩位与锁口同时偏位位置,下桩时预估一定的中心位移量与C锁口转动偏差量,提前制造一定反方向偏差抵消预估偏位量,定出实际的下桩桩位。

桩在打完发生位移与转动后,桩位能达到最佳位置,这个最佳位置应符合规范允许的偏差要求,且偏差值应尽量小;同时桩的实际位置也能确保后续2根桩有足够的允许偏位范围,并使后续2根桩在预估偏移后仍处在接近设计正位状态,利于后续桩施工,确保桩墙整体偏位符合规范允许的误差要求。

4.5 按照阶梯形沉桩与交替复打

初打沉桩至设计标高以上2~3 m处,以5~8根桩为一组,后续初打桩逐步抬高,初打完成后桩顶形成阶梯形(如图3)。具体留高以桩偏位大小作为判断依据。当桩偏位较小时,可将桩顶与前一根桩顶齐平或略低,每组桩根据偏位情况依次按照阶梯形留高;当桩偏位较大时,极易造成桩偏位超出误差或影响后续下桩定位,尽早停止初打桩,减少初打桩阶段的行程,使桩在该阶段产生最少偏位。复打桩时由于有相邻桩锁口产生很大约束,桩复打行程阶段产生的前后平面偏差将大幅减少,控制桩总偏差在允许误差范围内。

图3 阶梯形沉桩示意图Fig.3 Schematic diagram of stepped pile driving

每组最后两根桩可在复打后留更小的阶梯,便于与下组首根桩的锁口连接。考虑到桩锤在两侧钢丝绳套处的总宽大于间隔桩壁间距,复打桩时应控制桩顶高于相邻桩顶2 m,避免桩锤侧面与相邻桩顶碰撞损坏。

4.6 在沉桩可调阶段对桩位纠偏

沉桩施工全过程控制主要分为5个阶段,包括桩入龙口、自重与套锤下沉控制、连续沉桩可调、连续沉桩、桩顶标高控制等。

在沉桩可调阶段,应在沉桩全过程采用打桩船对桩中心、锁口位置、垂直度进行主动纠偏,在纠偏的过程中,以桩中心位置为主要控制点,在桩中心没有超出允许误差75 mm的情况下,同时兼顾控制C锁口位置与偏角,便于后续2根桩定位。

在自重与套锤下沉控制阶段,要保证下桩位置尽可能接近计划桩位,实际施工中常需要多次下桩。

4.7 桩墙累计位置误差的控制

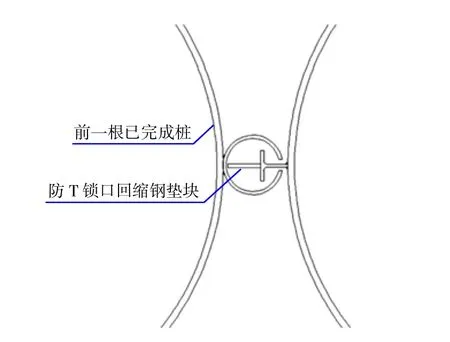

在桩墙端头施工过程中,实施了更有效的措施控制锁口轴线偏差,即在T锁口焊接钢垫块或垫板,如图4~图5所示。

图4 防T锁口外移垫块Fig.4 Anti-outside offset cushion blocks

图5 防T锁口内缩垫板Fig.5 Anti-inside offset base plates

利用垫块与垫板的控制措施操作简单、效果好,提高沉桩效率,未对CT锁口结构造成破坏,每根桩轴线方向的最大纠偏量为±20 mm。施工时需计算已形成的桩墙累计误差,尽早开始主动纠偏,确保桩墙偏差满足设计要求。

5 实施效果

1)本施工方法满足设计精度要求。根据沉桩记录表,在浪高<0.5 m的情况下施工,全部桩平面位置误差控制在规范要求的75 mm以内,实际桩垂直度<0.3%,施工精度高,为桩连续施工提供了良好基础,桩墙端部桩最终的累计误差为21 mm,桩顶标高正常控制在规范要求的±20 mm以内,锁口均正常连接,未发生脱落与破坏的情况。本方法在正常的可施工海况条件下能确保沉桩质量。

2)施工效率高。如果采用其他施工方法如辅助桩加导向架施工方法或骑跨式导向架施工方法,平均每日可沉桩1~2根;而采用本工程应用的打桩船阶梯形沉桩方法,单日可沉桩5~7根,接近海上打单桩的施工工效,大幅提高了施工进度,确保了码头前桩墙按期完成。

6 结语

大直径CT锁口钢管桩墙对施工控制精度要求高,施工难度大,在国内无先例可循。本工程采用的打桩船阶梯形初打桩、留高交替复打工艺,在全过程对桩位进行有效的施工精度控制,实施了高效可靠的沉桩作业。该施工方法可为同类工程提供借鉴,有助于大直径CT锁口钢管桩在我国深水工程中进一步推广应用。