蜡下油异构脱蜡生产Ⅱ、Ⅲ类润滑油基础油技术研究

王新苗,徐伟池,刘彦峰,马守涛

中国石油大庆化工研究中心,大庆黑龙江,163714

蜡下油是炼厂生产石蜡产品的副产物,具有蜡含量高、性质稳定的特点[1]。在生产过程中,蜡下油资源大多被用作催化裂化原料[2−3],产品附加值较低;部分采用加氢处理与溶剂脱蜡组合工艺生产润滑油基础油[4−5],产品质量差、基础油收率低。

蜡下油具有较高的黏度指数,是生产超高黏度指数润滑油基础油的优质原料。由于其蜡含量很高,采用传统的溶剂脱蜡和催化脱蜡等工艺不能较好处理,需要采用异构脱蜡的方法来生产APIⅡ、Ⅲ类润滑油基础油[6-7]。

我国是石蜡生产和出口大国,具有丰富的蜡下油资源,蜡下油的高附加值利用将带来巨大的经济效益。本文采用中国石油石油化工研究院开发的PHT−101加氢预处理催化剂、PIC−802异构脱蜡催化剂和PHF−301补充精制催化剂开展减二线蜡下油(以下简称蜡下油)加氢工艺优化试验,为蜡下油资源的高值化利用提供思路。

1 试验部分

1.1 催化剂

PIC−802异构脱蜡催化剂针对重质高含蜡原料开发,具有异构化选择性强、重质基础油收率高的优点,可以满足高含量原料的加氢异构需求,高收率生产Ⅱ、Ⅲ类润滑油基础油,其主要物化性质见表1。

表1 催化剂的物化性质

1.2 催化剂性能评价流程及评价方法

大庆炼化减二线馏分油经过糠醛精制、酮苯脱蜡、溶剂脱油等工艺处理后,获得的蜡下油原料中仍残留一定量的硫、氮等杂质,需要对其进行加氢预处理,将原料中的硫、氮等杂质脱除至较低水平,以满足异构脱蜡催化剂对硫、氮等杂质的要求。由于加氢预处理产品馏程前移较少,轻组分不需要分离可以直接进入异构脱蜡—补充精制单元,反应产物经实沸点蒸馏装置切割后获得汽油、柴油以及各种润滑油基础油产品。催化剂性能评价原则工艺流程见图1。

图1 催化剂性能评价工艺流程

一般而言,异构脱蜡和补充精制均采用贵金属催化剂,原料中微量杂质极易引起催化剂中毒失活。加氢预处理过程中同时发生加氢脱硫、加氢脱氮、芳烃饱和等反应,这对于延长后续2个反应器催化剂运转周期、提高基础油产品黏度指数都具有积极作用。采用加氢预处理催化剂为异构脱蜡装置提供优质原料是必不可少的加工手段。异构脱蜡过程是将润滑油中高倾点的长链正构烷烃组分转化为低倾点的单支链、双支链等异构烷烃,以改善润滑油基础油的凝点、倾点等低温流动性能,同时该过程获得的润滑油基础油的黏度指数和收率损失较小。异构脱蜡反应残留的烯烃、芳烃等不饱和烃需要在高压低温工艺条件下通过补充精制过程进一步将其加氢饱和,以提高产品的热安定性能和光安定性能。

在200mL恒温固定床加氢装置上开展蜡下油原料加氢性能评价试验。采用实沸点蒸馏仪对评价获得全馏分产品进行窄馏分切割,切割得到各种润滑油基础油馏分需要分别进行黏度、黏度指数、倾点、闪点等物化性质分析。

2 试验结果与讨论

2.1 加氢预处理

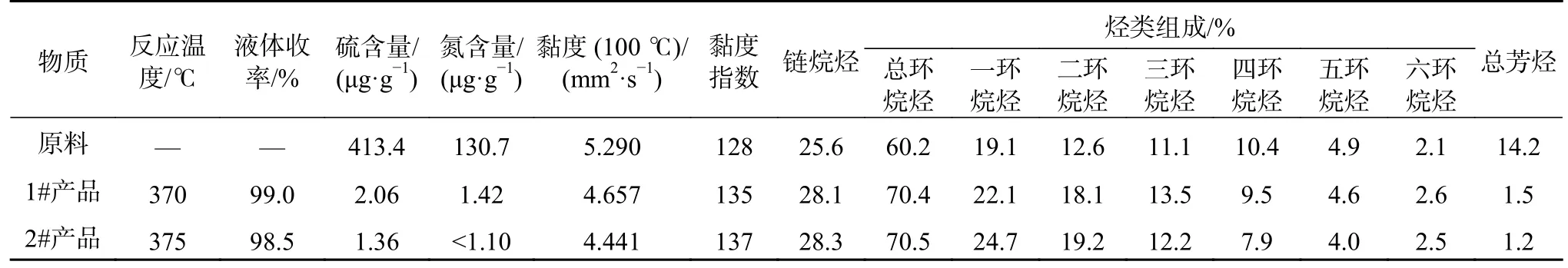

在体积空速1.0h−1、氢气分压13.0MPa、氢油体积比350∶1的条件下,考察不同反应温度下PHT−101加氢预处理催化剂对蜡下油原料的加氢预处理效果。其中,1#产品为反应温度370℃条件下获得加氢预处理产品,2#产品为反应温度375℃条件下获得加氢预处理产品。蜡下油原料、1#产品和2#产品的模拟蒸馏数据见图2,蜡下油原料在不同反应温度下的加氢预处理评价结果见表2。

图2 原料和加氢预处理产品的模拟蒸馏曲线

表2 蜡下油原料性质及加氢预处理评价结果

从表2可以看出:PHT−101润滑油加氢预处理催化剂具有优异的脱硫、脱氮活性,在较高的空速下便可以将原料中的硫含量由410μg/g以上降至3.0μg/g以下,将原料中的氮含量由130μg/g以上降至2.0μg/g以下,全面满足异构脱蜡催化剂对进料中硫、氮等杂质的指标要求。

综合图2和表2结果可知:与原料相比,随着反应温度的升高,加氢产品的馏程逐渐前移,加氢产品的黏度逐渐降低,与此同时黏度指数逐渐升高。油品的烃类族组成直接决定了其黏度指数的差异,在分子量相同时链烷烃的黏度指数大于环烷烃和芳烃,当分子中的环数增多时,其黏度指数会明显变差[8]。在加氢预处理反应温度为370℃时,油品中的芳烃质量分数由14.2%降至1.5%,油品中90%左右的芳烃发生了加氢饱和反应;油品中总环烷烃质量分数由60.2%提高至70.4%,其中环烷烃含量的增加主要集中在一环烷烃、二环烷烃、三环烷烃含量的增加;芳烃加氢饱和反应和环烷烃选择性开环反应的综合结果导致产品黏度指数较原料大幅提高[9];将加氢预处理反应温度由370℃提高至375℃时,油品中的芳烃质量分数由1.5%降至1.2%,一环烷烃质量分数由22.1%提高至24.7%,链烷烃质量分数由28.1%提高至28.3%,进一步芳烃加氢饱和反应和环烷烃选择性开环反应的结果使得产品的黏度指数进一步提高。在反应温度由370℃提高至375℃的过程中,加氢预处理产品的液体收率始终维持在98.5%以上,表明PHT-101加氢预处理催化剂裂化活性较低,具有较高的液体收率保持能力。

2.2 异构脱蜡—补充精制

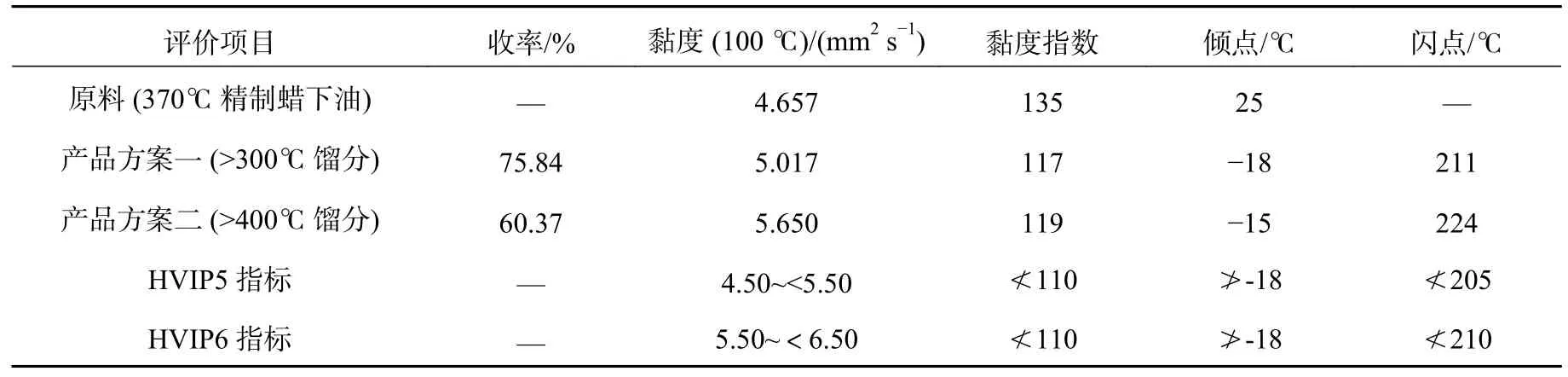

首先选用370℃预处理蜡下油(1#产品)作为异构脱蜡—补充精制单元进料。异构脱蜡段评价工艺条件为:体积空速1.0h−1、反应温度360℃、氢气分压13.0MPa、氢油体积比560∶1。产品性质见表3。

表3 370℃ 精制蜡下油原料异构脱蜡-补充精制评价结果

由表3可知:蜡下油原料经过异构脱蜡反应后,基础油产品的倾点由原料的25℃降至−18℃,降低了43℃;黏度指数由原料的135降至117,损失了18个单位,基础油产品收率维持在60%以上,说明PIC−802异构脱蜡催化剂降倾点能力优异,同时可以保持较高的黏度指数。蜡下油原料中由于含有较多的蜡分子,使其具有较高的黏度指数,也正是由于原料中含有较多的蜡分子,导致其异构降凝难度增大,在蜡分子深度异构化的同时,通常伴随着基础油收率和黏度指数的大幅损失。PIC−802异构脱蜡催化剂采用具有温和酸性和一维中等孔径的分子筛作为载体,此类载体的酸性特征既能保证催化剂的异构化活性,同时可有效避免裂化反应的发生,从而保证目的产品的收率[10]。与此同时,适宜的孔道结构可以使蜡分子更多地转化成单支链异构体、双支链异构体,同时限制易于裂化的多支链异构体生成,从而使基础油产品在达到较低倾点的同时基础油收率和黏度指数损失较小[11]。

通过产品切割方案调整,大于300℃馏分油产品可以满足中国石油《通用润滑油基础油》[12]标准中高黏度指数优质加氢Ⅱ类基础油HVIP5的质量要求,大于400℃馏分油产品除倾点指标外其他性质可以满足中国石油《通用润滑油基础油》标准中高黏度指数优质加氢Ⅱ类基础油HVIP6的质量要求。

上述评价中基础油产品的黏度指数指标没有达到Ⅲ类基础油的质量标准,接下来采用黏度指数稍高的375℃预处理蜡下油(2#产品)作为异构脱蜡—补充精制单元进料,异构脱蜡段工艺条件为:体积空速1.0h−1、反应温度365℃、氢气分压13.0MPa、氢油体积比560:1,产品性质见表4。由表4可知:大于300℃馏分油产品满足中国石油《通用润滑油基础油》标准中高黏度指数优质加氢Ⅱ类基础油HVIP5的质量要求,基础油产品收率为73.96%;通过产品切割方案调整,大于400℃馏分油产品性质满足中国石油《通用润滑油基础油》标准中很高黏度指数加氢Ⅲ类基础油VHVI6的质量要求,基础油产品收率质量分数为58.36%。

表4 375℃ 精制蜡下油原料异构脱蜡-补充精制评价结果

对比表3、4中数据可知,在空速、压力、氢油比等工艺条件固定的情况下,预处理反应温度的提高,使精制后蜡下油的黏度指数得以提高;异构脱蜡反应温度的提高,使产品中大于400℃润滑油馏分的倾点得以改善,通过预处理和异构脱蜡反应温度的共同调节,可以使用蜡下油原料生产出性质满足Ⅲ类基础油标准的基础油产品。工艺条件调整后大于400℃润滑油馏分的收率较调整前仅损失了2.01个百分点,说明PIC−802异构脱蜡催化剂裂化活性较低,在深度降凝的同时,可以保持较高的目的产品收率。

3 结论

1)以蜡下油为原料,采用加氢预处理—异构脱蜡—补充精制的全加氢型工艺流程,通过加氢预处理、异构脱蜡反应温度调整以及基础油产品切割方案优化,可以生产出黏度指数大于110的优质5cStⅡ类基础油产品和黏度指数大于120的6cStⅢ类基础油产品。为蜡下油资源高效利用提供了思路。

2)以蜡下油为原料,加氢预处理段工艺条件为体积空速1.0h−1、反应温度370℃、氢气分压13.0MPa、氢油体积比350∶1;异构脱蜡段工艺条件为体积空速1.0h−1、反应温度360℃、氢气分压13.0MPa、氢油体积比560∶1,可以获得75.84%的优质5cStⅡ类基础油。

3)以蜡下油为原料,通过加氢预处理段和异构脱蜡段反应温度调整,在加氢预处理段体积空速1.0h−1、反应温度375℃、氢气分压13.0MPa、氢油体积比350∶1,异构脱蜡段体积空速1.0h−1、反应温度365℃、氢气分压13.0MPa、氢油体积比560∶1的工艺条件下,可获得58.36%的6cStⅢ类基础油。