高含硫天然气集输管道点蚀缺陷安全评价方法研究

周玉辉 郭西水 唐 洁 周华峰 文丽晨

(1.长江大学石油工程学院, 湖北 武汉 430100;2.国家煤化工产品质量监督检验中心(安徽), 安徽 淮南 834000;3.中国石化中原油田分公司石油工程技术研究院, 河南 濮阳 232001;4.中国石油新疆油田公司采油一厂, 新疆 克拉玛依 834000)

对于管道腐蚀问题,国内外学者已经做了大量的研究工作。关于体积型腐蚀缺陷管道的剩余强度评价,20世纪70年代初,Kiefner等人研究建立了半经验断裂力学关系式[1]。1997年,美国石油学会(API)出台标准API579-1997,首次考虑了含硫化氢的输气管道。1995年,我国发布的《钢质管道管体腐蚀损伤评价方法》(SYT6151-1995),考虑了环向损伤的影响,并修订了工作压力的计算公式,但计算过程较复杂。段庆全等人[2-4]基于有限元法,研究了内腐蚀管道极限压力的计算方法。贺红彦等人[5-9]对油气输送管道腐蚀缺陷的评价方法进行了研究。目前,对高含硫天然气集输管道的安全评价还面临一些问题和挑战[10-11],比如:高含硫天然气集输管道安全裕量评价计算方法有待研究;有关集输管道安全评估的计算方法多来源于管道设计规范,而对现役管道状况考虑较少。过去,对集输管道的安全评估往往缺乏支撑数据;而今,因为管道运行多年,压力、温度、流量、气体成分、含水率等基本运行参数都有一定积累,并且相关的腐蚀监测数据也非常丰富,如FSM监测、智能检测数据及现场开挖验证数据等。因此,有必要对有关标准和方法做系统研究,通过对比分析,优选计算模型,计算给出基于腐蚀监测数据的现役集输管道的安全裕量,确定管道安全风险预警值。

针对管道安全的评价方法,主要有实物评价的半经验公式、强度失效准则、有限元分析和基于断裂力学理论的解析分析及基于可靠性理论的概率计算[12]。从评价对象上来说,主要有体积型腐蚀缺陷、平面型缺陷、弥散损伤型缺陷、几何不完整型缺陷和机械损伤型缺陷[13-14]。

高含硫天然气集输管道采用的是抗硫不锈钢材质,其腐蚀缺陷主要表现为均匀减薄和点蚀。对含有点蚀缺陷的管道进行剩余强度评价,目的是分析确定缺陷管道所容许的最大操作压力,以及在某一操作压力下允许管道存在的最大缺陷尺寸,以便做出正确的决策:或者让管道继续服役,或者降低管道运行压力,或者进行缺陷修复作业,或者更换损伤严重的管段。决策正确,才可以节省维修费用,才可能避免发生管道事故。

下面主要采用强度失效准则,针对高含硫天然气集输管道的体积型腐蚀缺陷,建立含点蚀缺陷管道的安全评价模型;并基于弹性极限理论,对某高含硫气田集输管道不同工况下允许的最大点蚀缺陷进行评估;同时基于管道缺陷检测数据,计算管道的剩余强度,从而确定需更换管道的最大点蚀深度。

1 点蚀管道的安全评价模型

弹性极限实际上是指弹性屈服极限,它是材料产生弹性变形所承受的最大应力值。根据管线材料的屈服极限及安全系数,可确定管线的许用应力。考虑到管道腐蚀缺陷的存在,给出应力集中系数,计算出腐蚀缺陷区的环向应力。根据强度失效准则,比较计算出的等效应力与许用应力,得出管线的最大允许操作内压或在该运行压力条件下的最大允许点蚀深度[15]。

按式(1)计算管道的许用应力。

[σ]=Fφσs

(1)

式中:[σ] —— 管道许用应力,MPa;

F—— 强度设计系数,依据设计说明书,F=0.5;

σs—— 钢管的最低屈服强度,MPa(所研究的管线σs=360 MPa);

φ—— 焊缝系数,取值1.0。

按式(2)计算管道腐蚀缺陷区的环向应力。

(2)

式中:σp—— 环向应力,MPa;

p—— 管内设计压力,MPa;

d—— 钢管的中面直径,m;

t—— 钢管的有效壁厚,m。

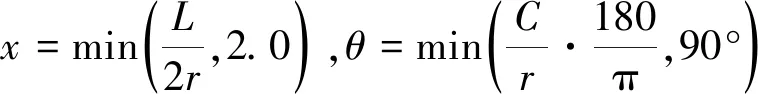

按式(3)计算内压引起的环向应力的集中系数(Kp)。

(3)

式中:A—— 实测的体积型缺陷最大深度与壁厚的比值,即相对深度,%;

L—— 实测的最大轴向投影长度,m;

C—— 实测的缺陷在垂直于管道轴向圆周方向上的投影弧线长度(环向尺度),m;

r—— 钢管的中面半径,m;

θ—— 圆弧角度。

根据强度失效准则(Kpσp≤[σ]),最大安全工作压力对应的管道应力应当低于许用应力。

最大安全工作压力(pf)的计算公式:

(4)

失效压力(pp)的计算公式:

(5)

式中:D—— 管道外径,m。

2 模型修正

2.1 点蚀缺陷数据修正

基于某高含硫气田集输管道的智能检测数据,对其高风险管段进行开挖验证,并进行相关测试分析,修正实际缺陷值。

由表1和图1可知,高风险管段的情况,智能检测数据与现场验证检测结果基本相符。由于人工测试中存在误差,腐蚀管段各点蚀部位的具体数据存在一定差异,进行安全评估时需修正实际缺陷值。综合批量智能检测数据和开挖数据,确定点蚀深度修正系数为1.15。

修正后,按式(6)计算最大安全工作压力(其中,ξ为修正系数,即点蚀深度修正系数)。

(6)

修正后,按式(7)计算内压引起的环向应力的集中系数。

(7)

2.2 安全预警值判定

根据对各管段最大安全工作压力的计算结果,结合《油气输送管道完整性管理规范》(GB32167-2015)中的风险评价方法,确定现役含缺陷管段安全预警值的评定依据[16]。

(1) 当管道腐蚀区域的最大蚀孔深度小于或等于公称壁厚10%时,或者最大安全工作压力与失效压力的比值大于1时,评定为第3类腐蚀。这类含缺陷管段腐蚀程度不严重,能维持正常运行,可监测使用;但如果管体存在较大附加应力,则应另行考虑。

(2) 当最大安全工作压力与失效压力的比值大于管道设计系数而小于1时,评定为第2类腐蚀。这类含缺陷管段腐蚀程度比较严重,应制定修复计划,限期修复,或者只许在安全工作压力下运行。

表1 1号观察井外上坡直管段智能检测和现场检测数据

图1 1号观察井外上坡直管段腐蚀情况现场标记图

(3) 当最大安全工作压力与失效压力的比值小于管道设计系数时,评定为第1类腐蚀。这类管段腐蚀程度很严重,应采取措施立即修复。

以含缺陷管道强度校核模型为基础,结合管道修复和更换的技术规范要求,建立高含硫气田集输管道安全裕量预警值计算公式如式(8)。当ψ=1时,计算所得预警值为限期修复预警值;ψ=0.5时,计算所得预警值为立即修复预警值。其中,ψ指最大安全工作压力与失效压力的比值;预警值指最大蚀孔深度与公称壁厚的比值。

(8)

3 模型应用及精度验证

某高含硫气田所用集输管道为L360无缝钢管,规格为Φ219.1 mm×10 mm,设计压力为11 MPa,最大允许运行压力(pp)是10 MPa。腐蚀管道材料为X52管道钢,弹性模量为2.1×105MPa,泊松比为0.3,屈服强度为358 MPa,极限抗张强度为455 MPa。由此,管道计算模型的长度取600 mm、壁厚10 mm、内径199.5 mm。参照某管道严重腐蚀部位的有关数据进行计算。实测数据:记录距离为 1 173.068 m,最大腐蚀坑的面积为23 mm×24 mm,最大腐蚀深度为3.1 mm,腐蚀区域轴向长度为23 mm,相对深度为30%。

根据建立的高含硫天然气含点蚀缺陷集输管道安全评价模型,可得此段管道腐蚀部位的失效压力为16.54 MPa,最大安全工作压力为8.27 MPa。对于集输管道来说,在操作压力不超过10 MPa,温差不超过40 ℃的条件下,只要腐蚀坑深度不超过管道壁厚的30%,管道的强度是有保证的。计算结果,最大点蚀深度已经达到立即修复的预警值,应当立即更换该段管道(根据此评估结果,该气田已经对这段管道进行了更换处理)。

基于算例中管道的基础数据及腐蚀检测数据,建立腐蚀缺陷管道的有限元模型。鉴于荷载和结构的对称性,只取14管道模型进行计算。计算模型只考虑内压载荷,忽略周围环境对管道外壁的影响。对远离缺陷部位的管段,采用扫掠网格将其划分为六面体单元。对缺陷处,利用有限元中的映射法将其网格生成若干规则的六面体单元。对缺陷附近的管段,采用智能网格划分并智能加密。整体采用20节点六面体单元。

在最大设计内压10 MPa下,计算得到的腐蚀管道Von Mises应力如图2所示。图2直观地反映了管道缺陷附近的应力分布状态,最大等效应力为213 MPa。该腐蚀缺陷管道在最大设计内压下运行,其最大等效应力小于其屈服强度,管道运行是安全的。

在运行压力16.8 MPa下,计算得到的腐蚀管道Von Mises应力如图3所示。这时,最大等效应力达358 MPa,即达到了管道的屈服强度。根据第四强度理论,腐蚀缺陷区的等效应力(Von Mises条件)达到屈服极限后,管线失效。缺陷处有限元计算结果,最大等效应力达到屈服强度,该管道在此压力下运行发生失效,此时的内压载荷为极限载荷或失效压力。因此,管道的失效压力是16.8 MPa。

图2 内压10 MPa下单个点腐蚀缺陷管道的Von Mises应力图

图3 单个点腐蚀缺陷管道的Von Mises应力图

腐蚀深度是影响管道剩余强度的一个重要参数。随着腐蚀深度的增加,缺陷处的等效应力在不断增加。如图4所示,在10 MPa的运行压力下,当腐蚀深度达到6.4 mm时,即相对深度达到63%时,最大等效应力即达到管道材料屈服强度(360 MPa)。因此,在该运行压力及相同腐蚀面积下,允许的最大腐蚀深度为6.4 mm。

图4 管道腐蚀段蚀孔深度与最大等效应力的变化关系

利用有限元模型计算所得管道失效压力是16.8 MPa,而按上述含点蚀缺陷集输管道安全评价模型计算,获得的管道失效压力是16.54 MPa。由此可见,评价模型的计算精度达98%,能够满足工程要求。同时,根据计算结果,在10 MPa的运行压力下,需要更换的集输管道其最大点蚀深度是等于或大于管道壁厚的30%。在该运行压力下,相对深度达到63%时,最大等效应力达到其材料屈服强度,集输管道失效。该数据与高含硫集输管道的设计系数(0.5)相吻合,满足安全要求。

4 结 论

(1) 蚀孔深度是影响管道剩余强度的一个重要参数。随着腐蚀深度的增加,管道缺陷处的等效应力在不断增加。高含硫湿气集输管道的管输流体腐蚀性强,需要定期覆缓蚀剂,降低点蚀的增长速度,以保障管线安全运行。

(2) 研究建立的高含硫天然气含点蚀缺陷集输管道安全评价模型,能确定需更换集输管道的最大点蚀深度,计算精度能够满足工程要求。

(3) 针对某高含硫气田集输管道的腐蚀情况,根据实际检测的有关参数,运用建立的安全评价模型进行计算评价,其结果与实际情况相符。