某前置校车动力总成悬置系统优化设计

于文尚, 杨彦三, 孟国庆, 钱亚男

(中通客车控股股份有限公司, 山东 聊城 252000)

发动机悬置系统设计的好坏直接影响到整车的舒适性能。公司开发的一款7 m 校车出现怠速共振的情况,具体表现为车内座椅及方向盘等抖动严重。经检测,车辆未能通过公司QLCK JS218—2018《整车怠速振动测试方法及评价》标准,因此对该校车的悬置系统进行优化设计。

1 现有悬置系统解耦计算

1.1 解耦及解耦率概念

悬置系统的设计目标是减少发动机的振动,这种振动在一定的频率范围内与一定的发动机激励耦合有关。在某一时间获得一个激励,例如曲轴扭矩的激励,如果是一个自然频率对应一种纯模态的一个激励就更好。这样有2个优点:第一,需要关注的只是一个频率,设计时可以远离这个激励频率,如怠速频率;第二,某些动力总成的自由转角和振动频率对整车的结构很敏感,所以,如果受激励的几个动力总成的自由转角和几种频率只用一个来代替,产生这种被称作结构敏感性的模型就是解耦[1]。

将悬置系统各阶主振型的能量分布写成矩阵,在矩阵中,百分比最大的广义坐标方向为振型占优方向,该广义坐标上能量占系统总能量的比重就是对应的各阶的解耦率[2]。

1.2 现有悬置系统解耦情况

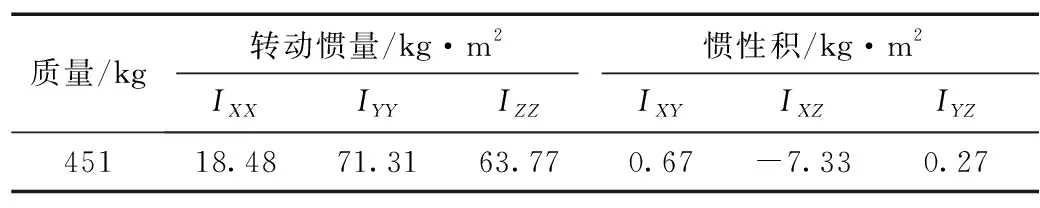

该车型匹配潍柴的WP3.7Q130E50发动机,綦江5S400变速器,动力总成采用四点悬置的布置方式,分别布置在发动机和变速器上。坐标系定义:规定坐标原点为飞轮壳外圆面的圆心,以飞轮端向自由端的指向为X轴正向,垂直向上为Z向,右手法则确定Y向(皮带轮端看右侧为Y正)。通过对各分总成的质量及惯性参数进行合成计算,得到动力总成的有关参数见表1[3]。 经测定,该动力总成的悬置点刚度见表2。

表1 动力总成质量、惯性参数

表2 悬置点刚度 N/mm

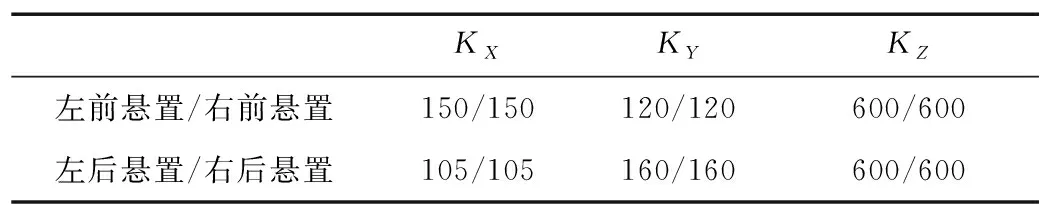

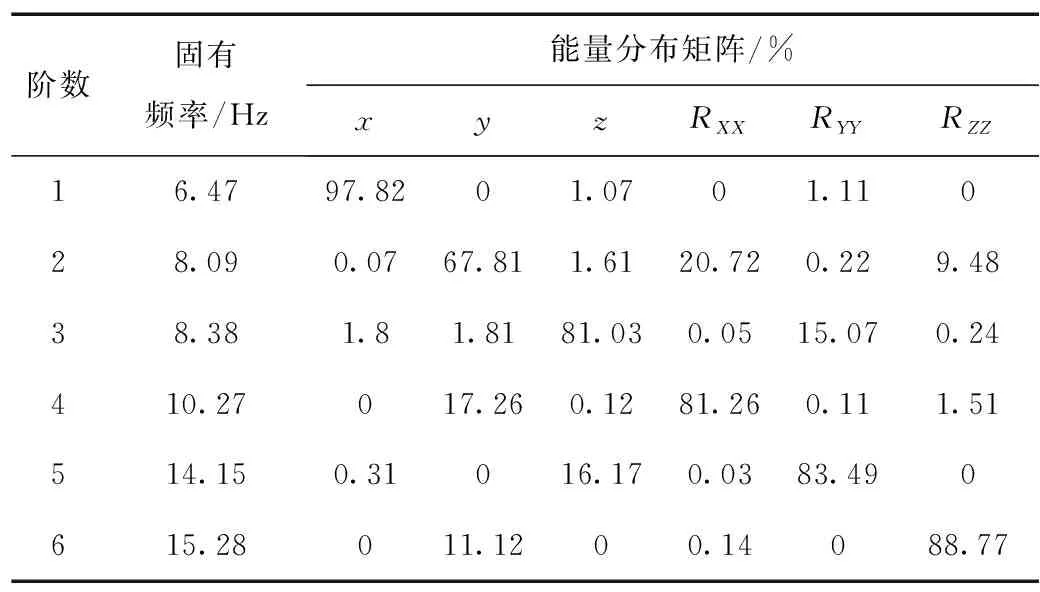

根据以上参数建立整车动力系统模型,利用Adams软件进行悬置系统的解耦计算,解耦计算结果见表3。表3中x、y、z分别表示动力总成沿X、Y、Z轴的平动,RXX、RYY、RZZ分别表示动力总成绕X、Y、Z轴的转动。

表3 原状态解耦结果

该车型匹配直列四缸发动机,怠速转速为750 r/min,根据发动机点火脉冲频率计算的公式f=N·n/30C=4×750/(30×4)=25 Hz[4],可知该车怠速激振频率为25 Hz。按照隔振要求,悬置系统的最大固有频率应小于怠速激振频率的0.707倍,即小于17.65 Hz[5]。根据计算结果,原悬置系统的最大固有频率22.19 Hz大于17.65 Hz,因此导致了悬置系统的隔振性能差。

发动机点火时,主要的刚体振型为垂向的平动和横摇(绕曲轴中心的转动),动力总成的晃动也是由激励源沿这两个方向的不平衡力及转矩造成的[6-7]。从计算结果来看,Z方向的解耦率只有63%,这个也是造成整车怠速共振的一个重要原因[8]。

1.3 评价标准

公司目前对整车怠速振动的测试方法及评价标准进行了规范,该标准从悬置系统的隔振率和车内振动水平两方面进行评价,车内的振动评价又分驾驶员座椅、乘客区座椅、方向盘和车内地板4个方面。评价标准分为A、B、C 3个档,公司下线的车辆必须全部满足B档及以上标准才能出厂。

2 基于多目标的悬置系统优化设计及验证

2.1 优化设计

根据解耦计算结果及整车空间,选取变速器处悬置的布置角度和上下的位置为设计变量[8]。

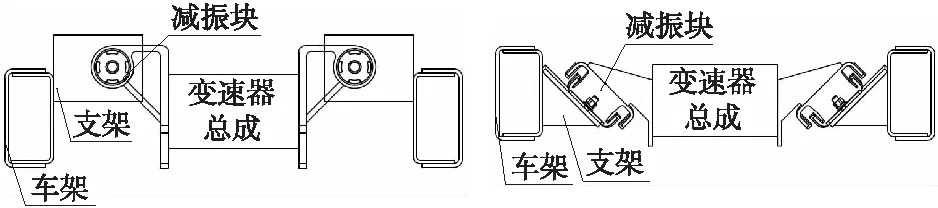

根据前期的结果分析,设定动力总成的最高阶固有频率(小于17.65 Hz)和Z向及RXX的解耦率(都大于80%)为优化设计目标。变速器悬置优化设计前后对比示意图如图1所示。

(a) 优化设计前 (b) 优化设计后

优化设计的结果为:变速器处悬置布置角度为45°,变速器处悬置点Z向坐标为25 mm。

根据优化后的结果,重新对动力系统进行解耦计算。解耦结果显示,动力总成的固有频率为15.28 Hz,小于17.65 Hz,满足隔振理论要求[9]。并且动力总成的Z向和RXX方向的解耦率都在80%左右,理论上,该车的动力总成悬置系统的设计满足要求。对优化后的动力总成悬置系统进行解耦计算,计算结果见表4。

表4 优化后解耦计算结果

2.2 优化后整车NVH性能测试

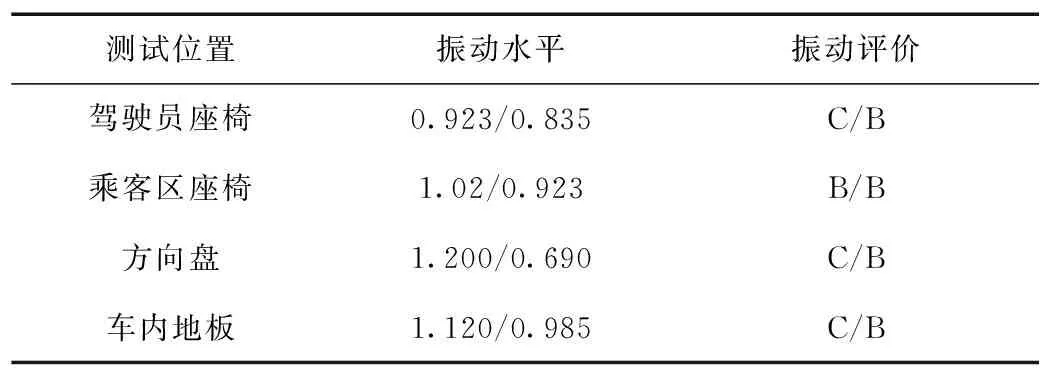

根据优化设计的方案,对车辆进行整改之后,利用公司的测试设备对样车进行NVH性能测试,最后测试结果满足公司标准。优化前后的振动水平和振动评价见表5。

表5 优化前/后测试结果对比 m/s2

3 结束语

通过Adams仿真分析,得知前置校车动力总成的固有频率太高以及Z方向的解耦率过低,从而导致了整车的怠速共振。根据整车的布置,通过优化设计,对变速器处的悬置点角度和位置进行了更改,降低了整车的固有频率,提高了Z方向的解耦率。对整改完成之后的车辆进行测试,测试结果满足公司的评价标准。