结球叶菜收获机械关键技术与装备研究现状

张 静,韩长杰,郭 辉,徐 阳,周 军

(新疆农业大学机电工程学院,新疆乌鲁木齐830052)

0 引言

结球叶菜是叶菜的一种,其收获机械的典型代表是甘蓝收获机械,将植株从土壤中拔出后向后传送,最后完成根茎的切除、剥叶、收集等工序。关键部件主要包括拔取和输送装置、茎部切割装置及剥叶装置等。自1931年前苏联成功研制出了第一台甘蓝收获机以来,国外许多国家都展开了对结球叶菜收获机械的研究工作。经过近80年的发展研究,俄罗斯、日本、美国等国家和地区已经投入实际生产,国内对蔬菜收获机械的研究,尤其是结球叶菜收获机械仍处于理论研究和试验阶段。本文重点分析了甘蓝收获机、大白菜收获机等结球叶菜收获机械关键部件的研究进展,为今后结球叶菜机械化收获装备的研发提供参考。

1 拔取输送装置研究现状

1.1 拔取装置

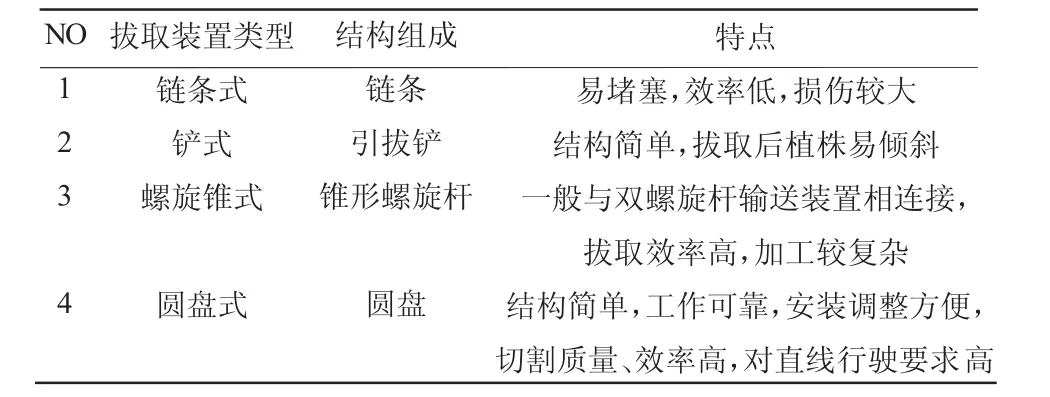

在蔬菜的整个机械化收获工艺过程中,蔬菜的拔取是第一步,其拔取装置主要用于将结球叶菜等整颗植株连根拔取,随后,通过输送提升装置提升和输送蔬菜,因此拔取的作业质量直接关系到后续各个环节的作业效果[1]。目前,最常见的拔取装置形式有链条式、铲式、螺旋锥式和圆盘式4种。以上4种类型拔取装置均通过1对反向运转的部件作用于结球叶菜底部和根茎部,引导结球叶菜至输送提升装置,主要结构特点如表1。

表1 四种拔取装置的结构特点

1.1.1 链条式

世界上第一台由前苏联在1931年开发的甘蓝收获机采用左右回转链条结构提取甘蓝,链条的内侧由弹簧压紧,两组拔取器分别固定在刮板式输送器的两端,当链条工作时,链条拉住甘蓝的根部将其拔出土壤,但田间试验证明该链条式拔取器工作时受甘蓝尺寸和根茎位置影响较大,对于根茎较低的甘蓝,拔取装置很难达到根茎处,且易落入链条内阻碍链条正常回转运动,导致甘蓝堵塞和堆积,因此在后续的甘蓝收获机械研究中很少见到链条式结构[2]。

1.1.2 铲式

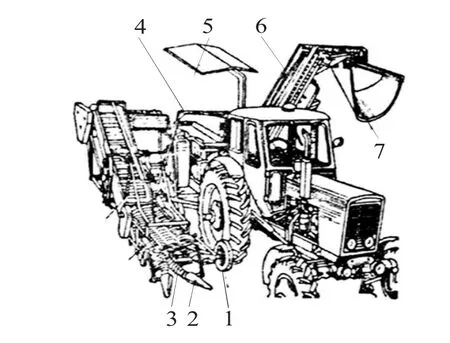

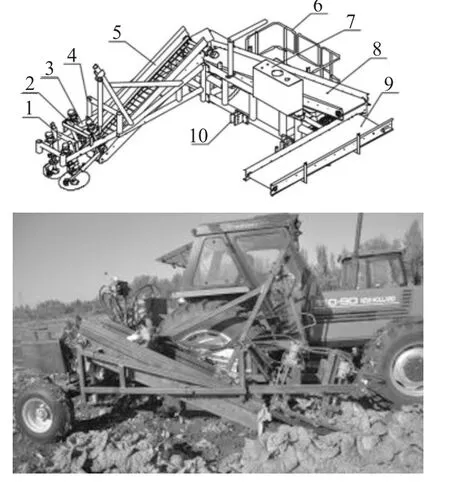

浙江大学研制了一种适合我国南方种植模式的单行自走式甘蓝收获机械,采用了可弹性浮动的拨轮配套铲式拔取装置作业,拔取效果较好,对甘蓝的损害较小[3](图1)。

图1 自走式甘蓝收获机

1.1.3 螺旋锥式

在国外,日本开发的手扶自走式大白菜收获机使用螺旋提取器和弹性夹带完成拔取过程[4](图2)。美国北卡罗来纳州研制的一种背负式结球甘蓝收获机(图3)采用导向椎体配合螺旋输送带进行甘蓝拔取输送,配套采用了液压传动机构[5]。美国Kobuchi等设计的甘蓝收获机也使用了双螺旋拔取杆,使用引导轮作为辅助拔取装置,有效提高了拔取输送的效果与效率,降低了因堵塞引起的故障率[6]。

图3 甘蓝联合收获机

在国内,甘肃农业大学研究设计的4YB-1型甘蓝收获机采用螺旋锥式引拔收集机构对甘蓝进行对行扶正,利用其椎体结构引导甘蓝向上运动,最终拔起甘蓝[7,8](图4)。

图4 4Y-I型甘蓝收获机

中国农业大学徐丽明等人设计的一种大白菜收获机同样采取了双螺旋拔取装置,并进行了大白菜根部物理特性的研究和拔取力测试试验,采用四个测力计测定整株大白菜完整的从土壤里拔取出来时需要的力,结果表明拔取力随着根部直径的增大而逐渐增大,大白菜根部直径约 30~35 mm,拔取力约 330~350 N[6]。

此外,北京工业大学高国华等人基于能量平衡理论对生菜拉拔切割过程力学性能分析,研究表明拉拔力有利于减小生菜切割阶段的切割力,但是过大的拉力往往会导致切割断裂截面不均匀,收获效果不佳[9]。

1.1.4 圆盘式

国外,美国Shepardson等人研发的甘蓝收获机采用了双圆盘的结构,实现甘蓝的拔取,最终由切割圆盘完成根部的切除,适用任何现场条件及任何卷心菜作物品种,一次收获切割率高达80%,1970年纽约加工的一半通过这种方法收获,但未实现商业化生产(图5)。2000年日本研制了一种联合甘蓝联合收获机能够实现单行种植甘蓝的一次性收获、收集和装箱,同样采用了旋转式双圆盘根茎引拔装置,通过输送装置将甘蓝运送至切割装置处,由圆盘割刀一次完成甘蓝根部和头部外包叶的切断,收获效率达0.3 hm2/h。意大利Hortech公司的RAPIDSR型四行自走式甘蓝联合收获机采用圆盘割刀切割蔬菜根部进行拔取,蔬菜通过两条倾斜的传送带运送到后部清洁平台由人工进行清选装箱。

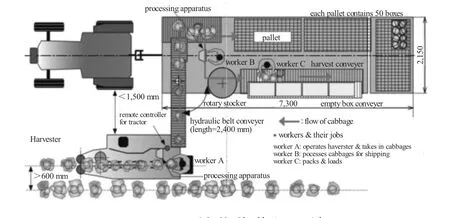

美国Hachiya等建立了一套适合大规模作业系统的甘蓝收获方法,无须中断作业,为后续的机械化收获应用提供了一种新的思路。其采用的是一种旋转式双圆盘的拔取装置,后续工人配合手工去叶、装箱一体化甘蓝收获机,已于2001年底实现商业化[10](图 6)。

图5 甘蓝收获机

图6 甘蓝收获机系统

此外,2017年11月30日,日本Yanmar和Osada Nouki基于已经开发的卷心菜收割机,共同研制了一种大白菜收获(图7),其结构与卷心菜收割机类似,同样采用了圆盘式一体拔取切割装置,但在大白菜输送到载体时,叶子容易损坏擦伤,关于该种大白菜收获机的其它相关信息尚未见报道。

图7 自走式大白菜收获机

图8 大白菜收获机

国内,哈尔滨市农业科学院研制的背负式大白菜收获机(图8)采用一对斜置安装的切口圆盘对白菜进行先切根后拔取,由于圆盘弧面与地面接触以限制深度,对白菜根部切削长度较一致[11]。

综上所述,目前以上4种拔取装置形式除链条式拔取装置外,其余3种在国内外甘蓝收获机械方面都有普遍应用,并且都配套了相应的拨入装置。拔取装置的选择一方面取决于土壤类型,另一方面取决于植株的特性。现有研制的大白菜收获机械方面大都采用了双圆盘式结构,其余形式拔取结构尚未查到相关文献,虽然已有文献对结球叶菜根部力学特性开展了研究,但对结球叶菜叶子的相关特性未展开相关研究。

1.2 输送提升装置

输送作业是蔬菜机械化收获的重要环节之一,输送提升装置在完成输送蔬菜的同时,还必须夹持固定住植株以协助完成切根操作,且必须克服蔬菜本身重力,利用摩擦有效地防止蔬菜在升运过程中滚动[12]。目前,常见的输送提升装置主要有三种结构:螺旋升运式、输送带式和输送链式。

图9 甘蓝输送结构

国外,俄罗斯NinaToncheva等人对甘蓝传送输送装置(图9、10)进行了试验优化,得到了较优的输送装置偏心曲轴角速度(0.105 rad/s),叶片夹紧和间隙之间的间隙(70mm)和甘蓝收获机的工作速度(1.17m/s)[13]。

在国内,浙江大学设计的履带自走式甘蓝收获机采用圆弧形PVC材料凹槽输送提升装置,锯齿式输送链夹持甘蓝根部用于同步输送,实现甘蓝植株的输送、夹持和固定等功能,双横向传送带的夹紧距离可通过间距调节机构手动调节,以适应不同品种甘蓝的差异[14]。中国农业大学设计的大白菜收获机采用了螺旋升运装置配合夹持装置使大白菜平稳输送。

图10 试验装置

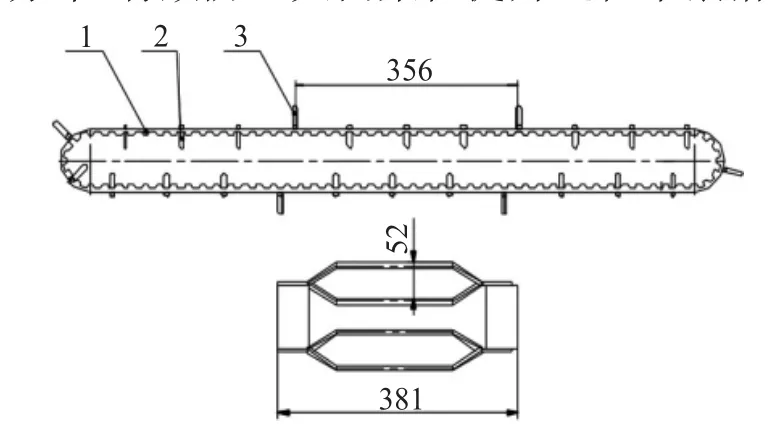

由哈尔滨市农业科学院李向军等研发的背负式大白菜收获机采用凸凹条形输送链(图11),中间凹条均匀分布,有效防止大白菜在提升过程中滚落。

图11 升运链结构

在拔取装置和输送装置之间,部分装置采用了夹持导向和压顶装置,主要目的也是为了配合升运装置一起,将植株平稳输送到随后的剥离、切根及其它工序。现有夹持导向和压顶装置主要采用不同形式和材质的皮带水平或竖直方向平行放置进行夹持输送。例如国外大都采用专用一体式皮带进行输送导向同时可以完成初步剥叶等工序,输送效率高,但制造成本较高,适应性比较差(图12)。

图12 国外输送导向一体式甘蓝收获机

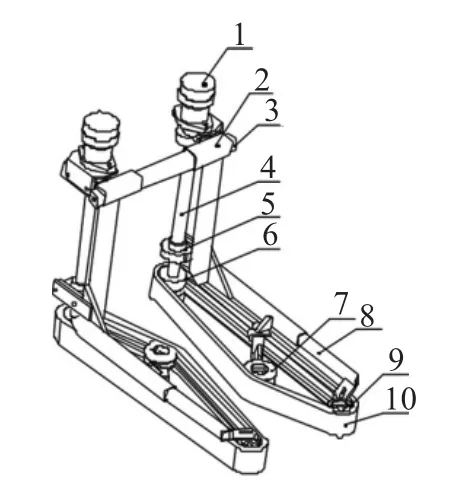

国内,黑龙江哈尔滨市农业科学院使用两条高密度柔性皮带(图13)夹持,由于白菜质量大,并且在收获过程中白菜叶不可避免地落入夹持主动轮和皮带中间,经挤压之后渗出大量水分,导致收获时皮带容易打滑而脱落,在皮带中间位置加装齿状C型带,不仅可以导向,防止皮带垂直下落,还能强制驱动皮带防止打滑。其它类似夹持机构的结构如图14[15]。

图13 夹持机构结构示意图

综上,不同输送提升装置都涉及到输送倾角、传输速度等关键参数。研究数据表明,当传输带宽一定时,输送量越大,带速越低,特别是对于倾角较大的输送装置,而对于行驶速度的影响不太明显。由于甘蓝、大白菜质量较小,输送机构的功率消耗较小,输送机构的功率主要消耗在植株运输及滚筒自身转动上,在设计时还要着重考虑如何将切下的根茎快速排出,防止缠绕堵塞。国内大都采用了夹持导向机构,在设计时要根据结球叶菜大小调节夹持皮带的距离,避免夹持破碎。

图14 夹持装置结构

2 切根装置研究现状

切根装置是结球叶菜收获机作业的关键部件之一,与输送提升装置协同作业,主要目的是切除结球叶菜根,保证净菜向后输送。切根质量的好坏直接影响后续的剥叶质量,决定着整个收获机的作业性能,现有结球叶菜收获机大多采用先拔取后切根的方式进行收获,但切根装置的形式有所差异。国内在借鉴国外相关研究的基础上,主要采用了锯齿式双圆盘切割结构为主。

图15 切割机构示意

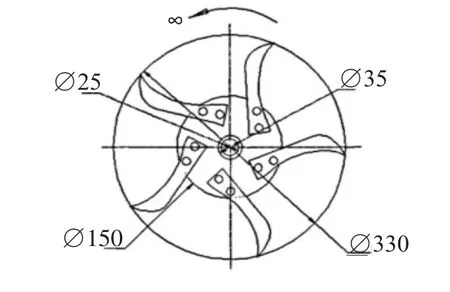

例如,哈尔滨市农业科学院采用先切割后拔取的方式来收获大白菜,其切割机构(图15)的动力来源于2个液压马达,工作时高速旋转的马达驱动切割盘进行切割作业,切割盘采用2个缺口圆盘(直径350 mm,曲率半径600 mm,厚度3 mm),圆盘夹角可通过万向节安装调整,以满足根部切割位置的要求[11]。中国农业大学设计的圆盘刀(图16)通过5把直刀片固定安装在刀盘上,构成圆盘切割器,并通过对割刀的运动学分析得出适宜的刀轴转速为68.57 r/min。通过对锯齿圆盘刀片的模态分析,浙江大学得出甘蓝根茎部适宜转速为500 r/min,并结合切割试验,以切割力大小为考察指标,研究得出单点夹持情况下低速向下削切时切割力最小,其较佳的切割区域为30~35 mm处,为甘蓝收获机切割器的设计与改进提供了理论依据[16]。

图16 切割圆盘

综上,结球叶菜在切根时一方面要保证较好的切割质量和效果,不产生劈裂等切割损伤;另一方面要减少功率和阻耗,防止缠绕堵塞,确保切割圆盘的正常工作。目前已有切根装置切割高度固定不可调,在后面的研究中可考虑采用可调角度或高度式切割机构,确保切割时在最佳切根区域。此外,相关研究资料表明,在相同工作条件下,直线刀的切割功耗最小,星齿刀的切割功耗最高,因此需要选择合适的刃口和切割刀材质,以平衡刃角过小导致圆盘刀刚度降低的问题。

3 国内外剥叶装置研究现状

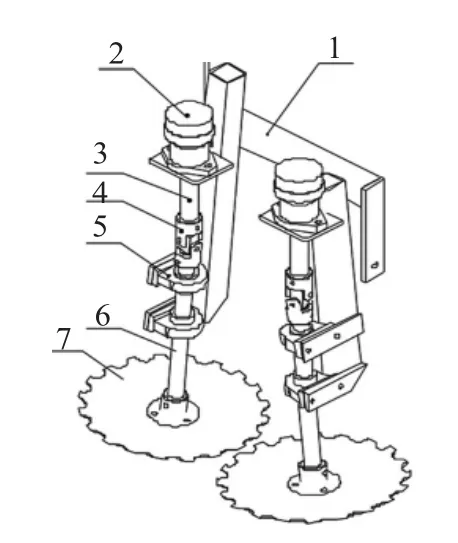

剥叶装置的主要目的是去除已被切根装置切断后部分结球叶菜的外包老叶,且必须确保叶片表面不被损坏。现阶段,国内外对于甘蓝的剥叶装置(图17)比较成熟,主要通过液压马达驱动剥叶辊,在高速旋转下对甘蓝外叶进行剥离,同时引导剥离后的甘蓝进入后续输送装箱过程[17]。但由于大白菜叶子比较脆弱,易碰伤,现阶段对大白菜的剥叶仍然以手工配合为主。

图17 剥叶装置结构

国外Josie Hughes等人在现有机械式剥叶装置的基础上研发了一种自动剥叶系统,其结合机器视觉技术,利用适宜的空气吸力去除甘蓝叶片,经过试验测试,为今后机器人自动识别剥叶技术提供了一种新方法[18]。

4 存在的问题及建议

4.1 存在的问题

4.1.1 生产栽培模式不规范制约机械化收获和推广

我国结球叶菜的种类繁多,种植分布广泛,且多为农户小规模种植。不同种植地区结球叶菜的种植行距、株距等相应的参数变化范围也非常大,由此给收获机械的设计带来了很大的困难[19]。当前研究人员局限于研究某一特定的品种进行研究,导致收获机械的通用性不强,农户经济水平相对较低,对制造成本较高的收获装备购买力差,以上因素阻碍了收获机械化的推广。

4.1.2 薄弱环节和关键技术研发水平滞后影响机械化水平

在日本等发达国家,结球类蔬菜种植不仅在整个生产过程实现了机械化,而且已朝着通用高效、智能化收获等方向发展。目前,在我国蔬菜机械化生产过程中,蔬菜机械化耕作、移栽、灌溉和植保等技术得到不断发展,但整体机械化水平较低,收获环节成为限制蔬菜全程机械化生产的瓶颈。现有收获装备自适应差、通用性差、损伤较高,亟需突破薄弱环节和关键技术问题,以降低机械化收获损伤,实现高效收获。

4.2 建议

为解决结球类叶菜机械化收获问题,首先要对结球类蔬菜的生物力学特性和收获机理开展深入研究,探讨自动仿形技术、变位切割技术、柔性喂入技术等共性技术,为关键部件的研发设计提供理论基础;其次,要注重农机与农艺的紧密融合,进一步规范叶类蔬菜的种植农艺,制定完善的机械化生产种植模式和体系以保障生产、收获等各环节机具的配套使用,提高收获机械的利用率和通用性。同时进一步加强机电一体化技术和智能技术在机械化收获中的融合应用,实现收获机械的自动对行、智能化选择性收获、在线称重及品质检测分级、蔬菜溯源保鲜等,以提高装备的智能化水平、自适应性、通用性和市场化需求性。