电厂脱硫烟道的设计方法优化

□胡建成 李丕陆

传统设计过程中一般都采取整体大荷载估算,估算方法局限性较大,尤其是具有异形截面烟道计算。采用ANSYS对脱硫烟道进行有限元分析,可以使设计在满足规范要求的前提下,提高计算分析的准确性,减少工程材料的浪费,通过建立力学模型,可以做到同类型的工程烟道修改相关参数即可进行快速的设计和提资的工作模式。

一、工程概述

某电厂烟气脱硫工程烟气参数数据:烟气量720.06m3/s;烟温/62℃(设计温度);压力±2.0/KPa。烟道通常为薄壁钢结构,其内表面设有内撑杆和烟道外侧焊接加固肋,壳体厚度为6mm,截面尺寸为6m×8.8m×11m,设计压力按2.0kPa,根据《烟规》要求初步估算加固肋截面尺寸为[18a,加固肋间距1.0m,内设十字形φ76×4的内撑杆。弹性模量为Ex=2.1×105MPa,泊松比为μ=0.28,密度为7,800kg/m3。

二、ANSYS单元的选择

烟气脱硫烟道根据不同的承载件选取不同的单元进行模拟。一般烟道壁面采用SHELL63壳单元模拟;加固肋采用BEAM188梁单元模拟;内撑杆采用LINK4杆单元模拟。

三、数值计算与分析

(一)烟道结构分析。对脱硫烟道进行了有限元分析,得出烟道板面中心线上的挠度较大,而烟道的截面边角处存在明显的应力集中问题。所以调整加固肋之间的间距,减小过大变形对防腐造成的不利影响。

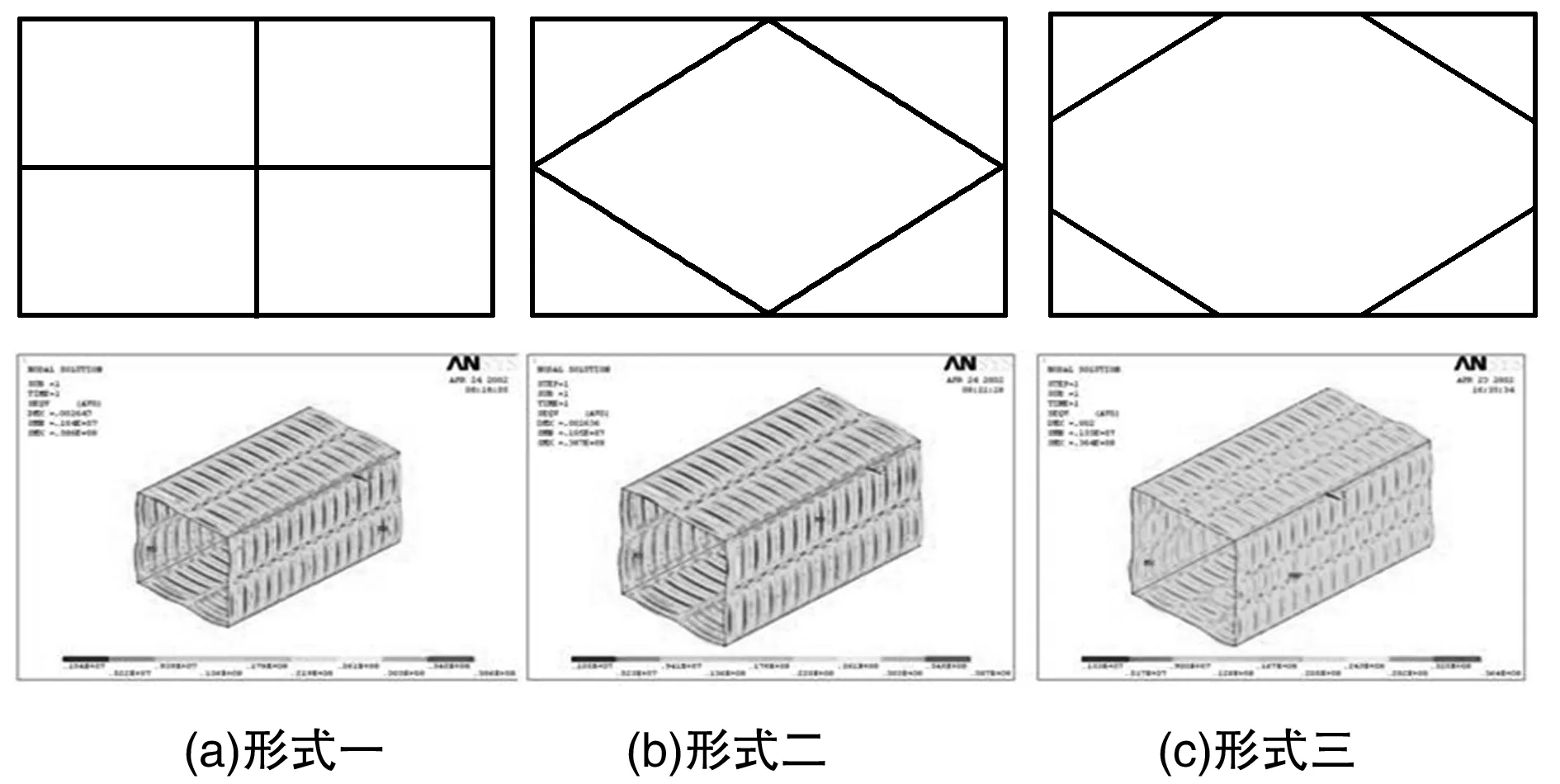

(二)烟道有限元分析。图1分别给出了三种不同内撑杆的形式以及三种不同内撑杆对应的等效应力分布情况,分析中各结构选取的载荷数据均一致。相对《烟规》给出的传统内撑杆布置方案,当采取形式三的内支撑杆时,烟道壁钢板的等效应力值与加固肋外缘的应力值时最小的,材料使用量也不是最多的,综合考虑形式三是比较合理的内支撑杆形式。

图1 三种不同内撑杆结构烟道的等效应力分布

经过分析数据表明设置加固肋[18a满足《烟规》的要求,但是从图1的数据分析来看,按照形式三的最优方案,烟道底部中心的区域变形量最大为4.38mm,根据多个现场实际工程运行反馈的经验,道体变形量应控制在2.2mm以下,可减少防腐玻璃鳞片翘曲引起的防腐失效。按照反馈经验值重新设置加固肋的型号和加固肋间距,在形式三的基础上加大底部加固肋的型号并重新调整加固间距,内撑杆的型号及布置方式不变,加固肋由[18a加大为[20a,间距由1.08m改为0.80,重新进行计算。

形式三为[18a时底部变形量为4.38mm,侧面变形量为2.177mm,顶部变形量为1.973mm;

形式三为[20a时底部变形量为2.197mm,侧面变形量为2.013mm,顶部变形量为1.931mm。

由此可见,通过重新计算调整加固肋型号及加固肋的间距可以大大地提高对烟道道体变形量的控制,使其满足防腐的衬鳞片的防腐要求。

(三)烟道计算的程序化。通过ANSYS对烟道的模拟计算可以准确计算烟道的各项应力,从而可以更准确地进行提资,缩短计算周期。每次建立的模型采用命令流的方式具有相似性,对于相似工程的烟道进行计算时,仅需要修改命令流中的相关参数,即可达到模型通用的程度,加速了设计的效率,对以后工程设计提供了新的模式。

四、结语

烟气脱硫工程用烟道虽然结构简单,但如何选择合理的结构形式以最大限度地降低工程造价是设计所追求的目标。本文采用大型有限元软件ANSYS对某电厂脱硫工程中烟道进行了数值模拟,并对各种加固肋间距及内撑杆设置形式、自重、内压等因素进行了综合计算分析,得出如下结论:第一,设置内撑杆能大幅度降低烟道结构的各项应力值,各类型内撑杆对应力的贡献各异,通过对造价的考虑,可得出最佳的结构形式;第二,净烟道设计过程中,加固肋、内撑杆规格及加固肋间距的确定,需要考虑烟道防腐工艺的要求,在满足规范要求的前提下,对道体面板的挠曲变形进行严格控制;第三,通过建立ANSYS的烟道力学模型,对支架的节点作出相应的力学约束,通过计算得出对应节点的受力数据,可以为专业之间的力学提资提供精确的数据,可减少提资时间;第四,采用命令流的方式建立模型,可以快速修改烟道模型的性能参数、烟道的截面大小、支架节点的布置方式等数据,易于设计过程中的方案的反复修改,提高设计效率。