La2Zr2O7/YSZ梯度热障涂层的热冲击失效行为

李淑鑫,吕 哲,周艳文

(辽宁科技大学 材料与冶金学院 ,辽宁 鞍山 114051)

近年来,为了进一步提高涡轮机的进气温度,提高发动机的功率和热效率,热障涂层被研究并应用于这些工作环境。通过热喷涂技术制备的热障涂层(TBC)已经成功地应用于在热部件中保护金属部件热气体,使现代燃气涡轮发动机能够在燃气温度下运行远高于高温合金的熔化温度[1]。典型的TBC由金属黏结层和陶瓷顶层组成。黏结涂层(BC)由超合金基底MCrAlY组成,以减轻热量陶瓷层和基板之间的热膨胀系数不匹配,顶部陶瓷涂层提供隔热效果。燃气涡轮机热部件和航空发动机在服役过程中,需要经历周期性的迅速加热升温和强制快速冷却的热冲击过程[2]。随着热障涂层服役的时间增长,涂层中应力不断的积累,同时燃气中杂质化合物也会腐蚀涂层,最终导致涂层从热端部件表面剥落[3]。影响热障涂层失效的因素主要包括氧化物生长、陶瓷涂层的烧结和相变应力的产生[4-6]。

最先进的TBC材料其成分为7%~8%三元稳定氧化锆(8YSZ),它具有高韧性、高热膨胀系数(CTE),以及相对较低的电导率,但是在1 200 ℃或者更高的温度下长期工作容易发生脱落。高温工作环境下YSZ可能会经历非均衡的相变,由四方相(t′)转变为四方相(t)和立方相(c),在随后的冷却过程中t相进一步向单斜相(m)转变;此外,高温会诱导陶瓷顶涂层的烧结,导致应变公差、孔隙率的降低和弹性的增加,最终会加速TBC失效[7]。新一代先进燃气发动机需要更高的涡轮机入口温度(>1 250 ℃),这意味着TBC的表面温度也会更高,传统的YSZ无法承受如此高温的工作条件[8]。

为了克服YSZ的缺点,发展适应更高温度的TBCs,烧绿石结构氧化物La2Zr2O7(LZO)作为先进的热障涂层材料被人们所研究。LZO可在高温下保持相稳定性,更重要的是,显示出更低的热导率,同时,LZO中氧离子的低二次电阻率可能会减缓热生长氧化物(TGO)的增长。但是,LZO表现出的CTE低,断裂韧性差,可能会导致涂层在服役期间过早的失效。结合LZO具有的性质,LZO/YSZ涂层已被广泛研究。本文采用大气等离子喷涂(APS)制备La2Zr2O7和YSZ及复合梯度热障涂层(DCL-TBCs),通过热冲击试验分析热障涂层失效的主要原因。

1 试验

1.1 TBC的制备

制备涂层所用的粉末为商用球形YSZ粉末和LZO粉末,作为顶层用于沉积陶瓷顶部,通过APS系统涂装。YSZ粉和LZO粉的形貌如图1所示,顶部陶瓷层等离子喷涂参数如表1所示。在陶瓷顶层制备之前,先用市售的NiCoCrAlTaY粉末作为黏结涂层,沉积在镍基高温合金基板上(铬镍铁合金738,φ25.4 mm×3 mm)。黏结层通过低压等离子喷涂(LPPS)系统沉积至约100 μm。表2为LPPS的喷涂参数。在顶部涂层沉积之前,制备的具有黏结涂层的样品经过预涂热处理形成致密的Al2O3(TGO)。预热处理过程包括两个步骤,即扩散前过程(1 080 ℃,4 h,O2的体积分数≤1×10-8)和后预氧化过程(1 080 ℃,4 h,O2的体积分数≤1×10-5)。

图1 用于顶层的球形8YSZ粉和LZO粉的形貌,插图为粉末的截面Fig.1 Shows the morphology of the spherical 8YSZ (a) and LZO (b) powders for the top layer, and the inset shows the cross section of the powder

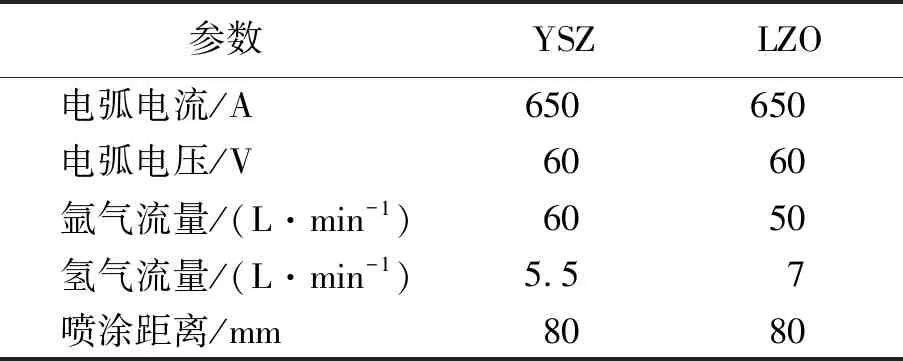

表1大气等离子喷涂参数

Table1Atmospheric plasma spraying parameters

参数 YSZ LZO 电弧电流/A 650 650 电弧电压/V 60 60 氩气流量/(L·min-1) 60 50 氢气流量/(L·min-1) 5.5 7 喷涂距离/mm 80 80

表2低压等离子喷涂参数

Table2Low pressure plasma spraying parameters

参数 数值 电弧电流/A 575 电弧电压/V 150 氩气流量/(L·min-1) 40 氢气流量/(L·min-1) 6 送粉气(Ar)流量/(L·min-1) 1 室压/kPa 15 喷涂距离/mm 280 割炬移动速度/(mm·s-1) 800

1.2 TBC热循环测试

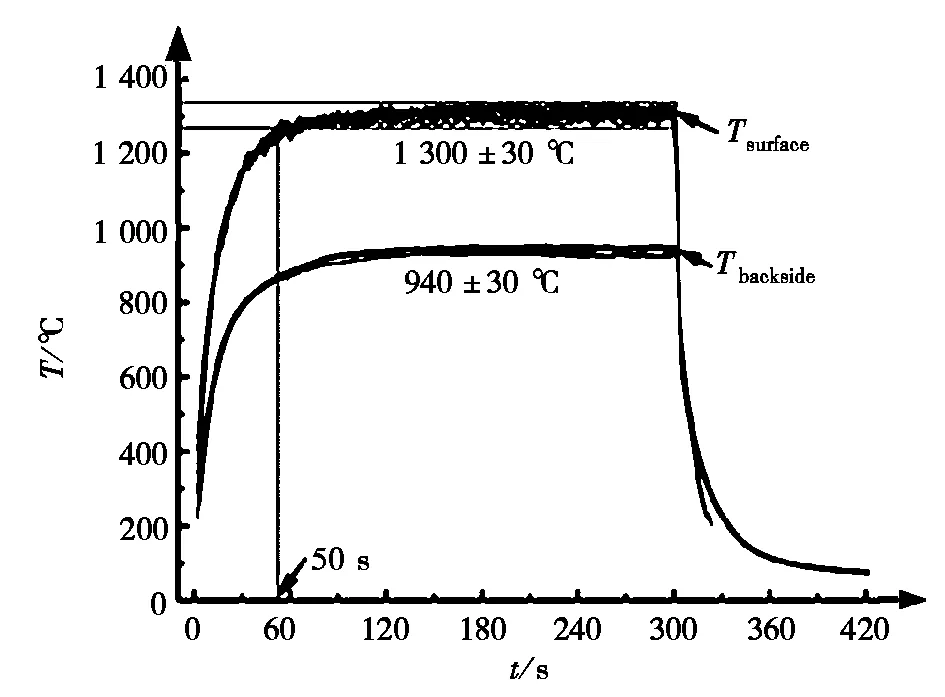

本次试验设计了用于热梯度循环的燃气燃烧器试验装置,测试模拟实际服务涂层的条件。热梯度循环试验的预设温度为(1 300±30) ℃/(940±30) ℃(顶部涂层表面/顶部涂层背面),黏结层温度计算约为1 000 ℃。试样用丙烷/氧气加热,气体质量流量计精度为0.1 L/min(标准状态),以确保流体的稳定性。样品表面和背面的温度分别由波长为8~14 μm和1.6 μm的非接触式红外温度计监测。根据波长将YSZ和超合金基底的发射率分别校准为1和0.91。为了调节测试设备准确度,在热循环测试之前并行进行了100次循环的温度校准测试,以验证温度波动在±30 ℃内。定义一个热循环过程如下:加热过程,将样品表面加热至预设温度(1 300±30) ℃(约50 s);控制过程,样品表面温度维持在(1 300±30) ℃(约250 s);冷却过程,将样品表面温度从(1 300±30) ℃降至室温(约120 s)。热循环试验期间样品表面和背面的温度变化如图2所示。

2 分析和讨论

2.1 TBC的使用周期

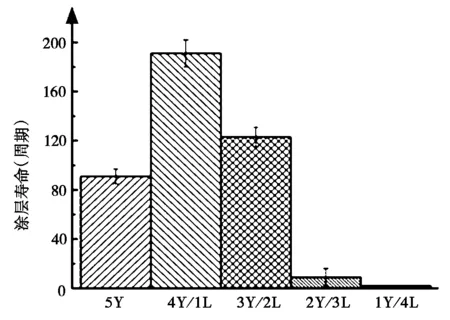

定义热循环测试过程中当观察到顶涂层面积的10%分层时为TBC的一个生命周期。热梯度循环试验中,不同TBC组的寿命如图3所示。顶涂层厚度为500 μm,表面温度为1 300 ℃时,单个YSZ陶瓷层TBC(5Y)的寿命是91±6个循环;

图2 热循环试验期间样品表面和背面的温度变化Fig.2 Temperature changes on the surface and back of the sample during the thermal cycle test

当100 μm YSZ被67 μm LZO替换时(即4Y/1L),其寿命比纯YSZ(5Y)长一倍;随着LZO替代厚度的进一步增加,DCL-TBCs的寿命逐渐缩短;当更换200 μm的YSZ时,DCL-TBCs(3Y/2L)的寿命仍然长于5Y;当300 μm和400 μm的YSZ被LZO替换时,DCL-TBCs(2Y/3L和1Y/4L)的寿命急剧缩短且比5Y短得多。经过比较可以看出在等效热绝缘性能下,DCL-TBCs是一种有效的解决方案,可以通过LZO涂层取代适当厚度的YSZ涂层来延长使用寿命。

图3 热梯度循环试验下不同TBC组的寿命Fig.3 Life of different TBC groups under thermal gradient test

2.2 失效模式分析

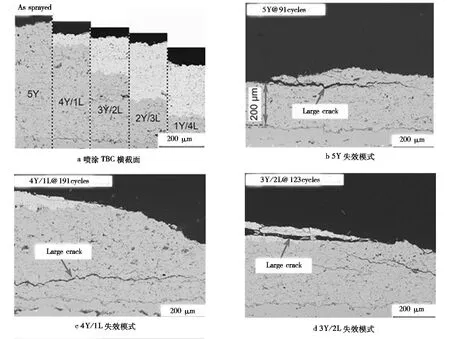

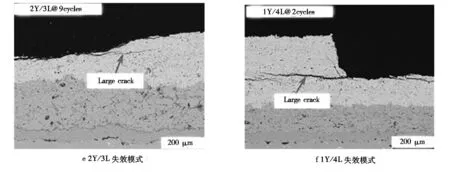

失效前后不同TBC组横截面的SEM图像如图4所示。喷涂TBC表面显示出典型的热喷涂特征,顶涂层呈片层状结构,没有大的裂缝,具有由随机堆叠的薄片产生的粗糙表面。失效后的顶涂层内出现了大的裂缝,因此可以通过裂缝的位置来区分失效模式。从图4b、4c可以看出5Y和4Y/1L的失效模式是在YSZ层内出现分层。对于5Y,涂层表面失效的位置距离黏结涂层约为200 μm,小于500 μm的喷涂厚度,并且可以发现如图所示的大裂缝。4Y/1L在YSZ层内也发现了大规模裂缝。如图4d所示,随着LZO替换厚度的进一步增加,TBC(3Y/2L)在LZO/YSZ界面之间发生了分层。由图4e、4f可以看出2Y/3L和1Y/4L的失效模式是LZO涂层内部发生分层。

因此,通过对SEM图像分析可以相信随着LZO取代比的增加,分层位置从接近顶部/黏结层界面转移到LZO/YSZ界面附近并最终转移到LZO涂层内部。在本次试验研究中,陶瓷涂层的分层是TBC在热梯度循环下失效的基本原因。

图4 不同TBC组的横截面SEM图像及其在梯度热循环试验下的失效模式Fig.4 Cross-sectional SEM images of different TBC groups and their failure modes under gradient thermal cycling test

2.3 TGO的生长

通常,TGO的生长被认为是导致TBC失效的重要因素之一[9]。因此,本次试验对TBC样品中TGO的增长过程进行了观察。由图4b-4f可知,在TGO附近没有发现到明显的裂缝,表明在这个研究中TGO的生长可能不是TBC失效的原因。

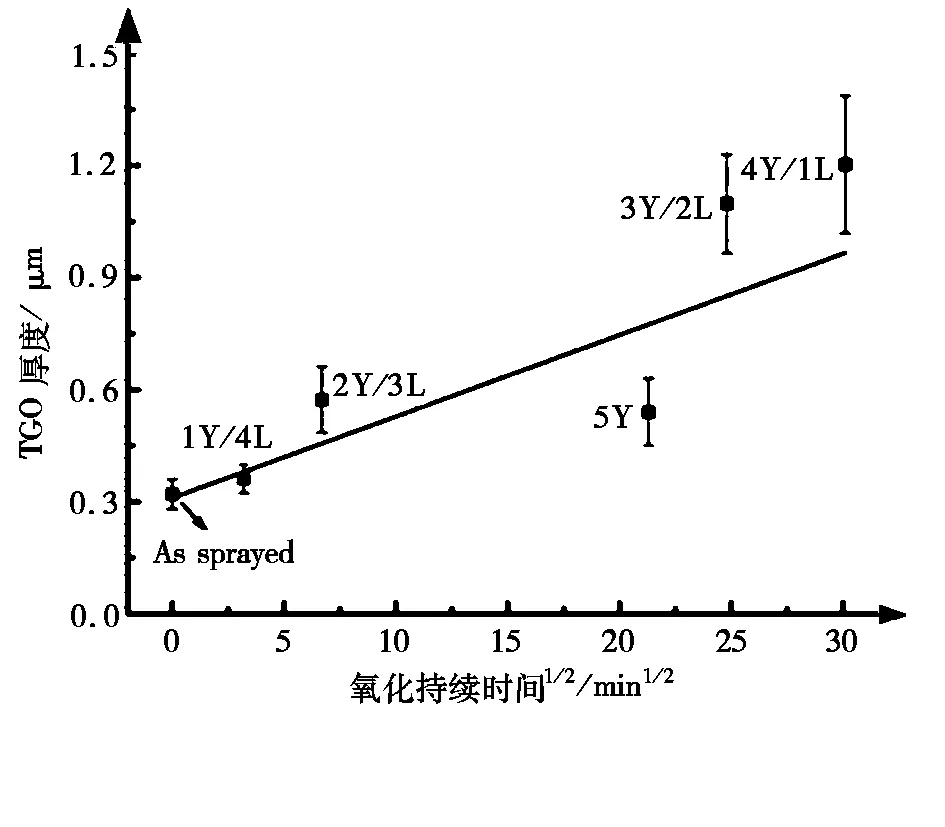

失效样品3Y/2L(约123次循环后)的TGO形态如图5所示。TGO既均匀又致密。喷涂的TBC中TGO厚度为(0.32±0.04) μm,由TBC制备时的预处理过程产生。涂层经热循环试验失效后,TGO相对于喷涂的TBC略微增厚。对于5Y,4Y/1L,3Y/2L,2Y/3L,1Y/4L的失效样品,TGO的厚度分别为(0.54±0.09) μm,(1.20±0.18) μm,(1.10±0.13) μm,(0.57±0.08) μm和(0.36±0.04) μm。以氧化持续时间的平方根与TGO的厚度绘图,散点连接起来形成了一条直线,如图6所示。表明TGO的厚度与氧化持续时间呈现出良好的抛物线关系。

图5 失效后TGO的典型形态Fig.5 Typical morphology of TGO after failure

图6 TGO的氧化动力学Fig.6 Oxidation kinetics of TGO

虽然热循环试验后失效样品的TGO厚度与原样品相比较厚,但仍远小于相关文献介绍中导致表层完全分层的临界值(5~6 μm)[10],说明在本研究中TGO的增厚不是导致涂层失效的主要因素。

2.4 涂层的相变

鉴于相转变同样可能是导致YSZ顶涂层剥落的原因,对TBC失效后顶涂层的相组成进行分析,结果如图7所示。由图7a可以看出,在热循环试验前后YSZ涂层的相组成主要是不可转变的t'相。在喷涂状态下发现单斜晶和立方相的小峰,并且与热循环试验后的涂层相比,它们都没有显示出明显的增加。这意味着热循环试验没有引起明显的相变,因此,可以认为相转变不是纯YSZ(5Y)涂层失效的原因。

由图7b可以看出,热循环测试之后发现了一点ZrO2峰,较喷涂状态大。然而,当与烧绿石LZO的主峰相比时,这些峰值仍然非常小。这样我们可以认为在XRD测试期间,ZrO2峰的生长是由不同的扫描区域引起的,图8中的EDS结果也印证了这一猜想。

由图8可以看出,等离子喷涂LZO涂层的元素显示出不均匀的分布。在热循环试验前后检测到La/Zr比值(原子比)小于烧绿石结构中0.87~1.15的数值范围。这是由等离子喷涂过程中La2O3的损失引起的LZO内化学计量不均匀。虽然LZO涂层的不均匀化学计量可能是LZO涂层失效的原因,但XRD结果表明,本研究中的LZO/YSZ TBCs在热循环试验后,其主相仍然是烧绿石结构的LZO。通过分析可知相变对涂层失效的影响并不大,由此我们认为还存在其他导致涂层失效的重要原因。

图7 热循环试验前后的顶涂层的XRD图Fig.7 XRD pattern of the top coat before and after the thermal cycle test

图8 4Y/1L的LZO涂层定量EDS元素分析图Fig.8 Quantitative EDS element analysis diagram of 4Y/1L LZO coating

2.5 失效分析

在不同条件下进行热循环试验后,可以从三个方面来分析涂层失效的原因。首先,TGO厚度的最大值约为1.2 μm,远小于引起顶涂层完全分层的临界值5~6 μm。其次,YSZ面涂层没有明显的相变,说明热循环冲击试验不会增加LZO的分解。第三,沿着顶部厚度方向的区域,高温暴露引起顶涂层性质的明显变化,此变化加剧了顶部涂层主导TBC的分层。 此外,由烧结引起的陶瓷涂层的致密化会增加涂层内部抗裂性[11]。另外,裂纹是否扩展取决于裂纹力的性质和抗裂性,应变能释放率和顶涂层的局部断裂韧性。对于4Y/1L,LZO的厚度仅为67 μm,结合抗裂韧性因长期暴露而增加,即驱动力在LZO层中不足以引起LZO的裂解,造成失效发生在YSZ下层。随着LZO的增厚,驱动力增加造成失效位于LZO/YSZ界面。对于2Y/3L和1Y/4L,由于LZO的厚度显著增加,是4Y/1L的3~4倍,且LZO具有热膨胀系数低和断裂韧性差的固有性质。因此,随着LZO替代率的增加,裂纹从顶部和黏结涂层界面转移到靠近LZO/YSZ界面,最终位于LZO涂层内部。

3 结论

本文提出双陶瓷层TBC设计思路,为设计具有不同组分层比的双层陶瓷涂层引入等效隔热概念。设计了具有等效绝缘性能的500 μmYSZ涂层TBC。基于等效隔热概念对涂层进行热循环测试,以揭示DCL-TBCs的失效行为。以LZO/YSZ TBCs为例检验了典型的DCL-TBCs,得出以下结论:

(1)5Y在1 300 ℃/940 ℃(表面温度/背面温度)下进行梯度热循环试验时,寿命约为91个循环,而4Y/1L DCL-TBCs的寿命约为5Y的寿命的2倍,证明DCL-TBCs是一种有效的技术,可在较高温度下应用,使涂层的服役寿命更长。

(2)失效的TBC样品中TGO的最大厚度为1.2 μm,远小于通过顶涂层完全分层导致TBC失效的临界值,说明热循环测试不会导致YSZ相变或LZO的分解。因此,上述方面不是造成本研究中TBC失效的主要原因。

(3)顶涂层内的层状裂纹是5Y和DCL-TBCs失效的基本原因。随着LZO替代率的增加,分层位置从接近顶层和黏结层界面转移到LZO/YSZ界面附近,最终转移到LZO涂层内部。