基于FLUENT的工程清扫车沉降箱除尘仿真分析

陈 欢

(陕西国防工业职业技术学院,陕西 西安710300)

0 引言

目前,在路面养护施工过程中,对于沥青铣刨路面的清扫主要是通过人工清扫或加装滚扫的滑移装载机来完成的,采用该施工方式无法对沥青碎料颗粒进行收集,并且会产生扬尘和污染,影响施工周围的环境。因此,需要设计一款工程清扫车来解决铣刨坑槽内对碎料吸拾和除尘的难题,大幅度提高清扫效率并满足环境要求[1-2]。

对于工程清扫车而言,沉降箱作为沥青碎料颗粒物最后的收集装置,它与吸盘通过管路相连来完成含尘气流的输送,同时出口与风机相连保证沉降箱内流道的通畅,因此沉降箱对整个清扫作业效率有着至关重要的影响,需要对其进行结构研究与分析。

本文通过建立工程清扫车沉降箱三维结构模型,并对整体模型进行简化分析,运用流体仿真对箱体内流场进行分析,根据所得结果对结构进行改进和优化,使沉降箱除尘效果更加显著。

1 沉降箱模型与参数

工程清扫车主要是包含主要包括底盘、车架平台、箱体、动力系统、中置吸盘和前置机械臂吸嘴。其中箱体主要包含两个部分,一部分为前置水箱,另一部分为沉降箱。

对于沉降箱而言,应该保证两方面的设计要求。一方面是对空间结构的要求,应在满足法律法规的前提下,通过结构尺寸的变化来延长颗粒沉降时的路径;二是沉降箱内的含尘气流速度应在合理范围范围内,防止气流过大将尘粒带出沉降箱外[3-4]。

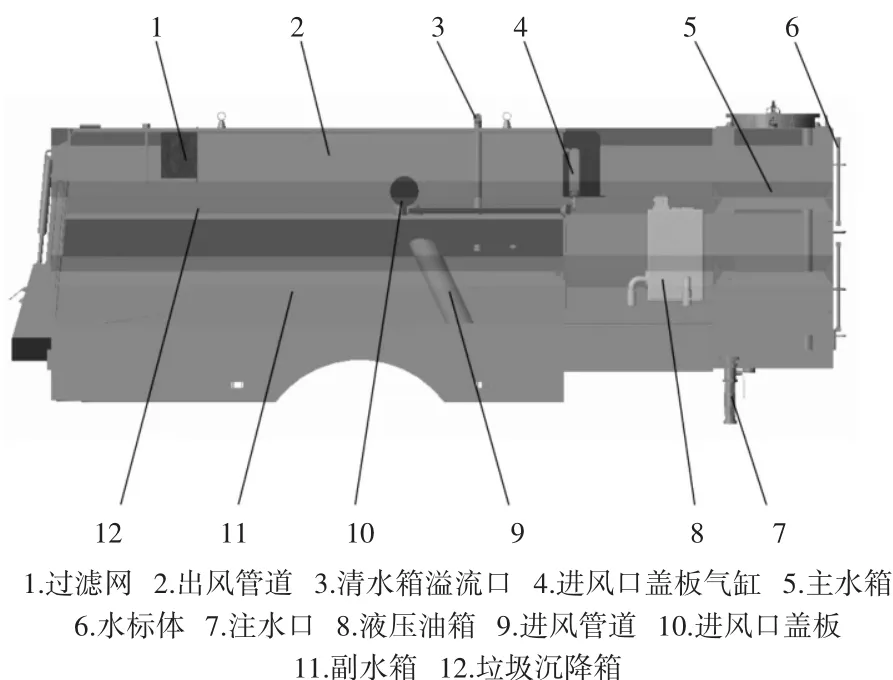

结合上述对于沉降箱的要求,利用三维软件建立箱体的结构三维模型如图1所示。沉降箱主要由四个部分组成,分别是过滤装置、抽风管道、斜置喷管和挡板组成,还包括整体骨架、外形板、内衬板等。其中过滤装置主要是采用磷铜筛网对含尘气流中的固体颗粒进行过滤,抽风管道是采用矩形管道使横截面与风机的吸风口截面匹配,尽量减小风压损失,斜置喷管采用斜置65°,可使垃圾在水平面运动的距离加长,从而延长垃圾的沉降距离,挡板主要是与含尘气流发生碰撞从而改变含尘气流的运动轨迹,使垃圾颗粒物与含尘气流尽快分离。

图1 工程吸扫车沉降箱内部结构图

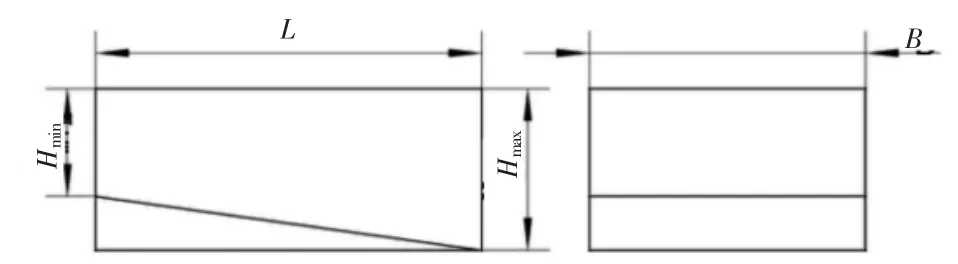

为了使工程清扫车沉降箱的结构设计以及沉降箱内除尘装置的布置达到最佳的沉降效果,因此需要对沉降箱的尺寸参数进行计算[5],其简化结构图如图2所示。

图2 沉降箱结构简图

(1)沉降箱长度计算

工程清扫车沉降箱宽度应小于我国专用公告中关于汽车宽度的规定为2.5 m,沉降箱宽度应尽可能增大以提高沉降效果,因此可将沉降箱的宽度取为B=2.47 m。

根据风量不变原则,沉降箱的长度:

式中:η——除尘系统的密封效率系数,η=0.9~0.95,令 η =0.9;

lL——直径为1 mm的垃圾颗粒恰好能够沉降时沉降箱的临界长度,m;

Q——吸送空气流量,Q=2.69 m3/s;

vs′——直径为1 mm垃圾颗粒物在沉降箱内的沉降速度,m/s。

经过计算可得lL=0.17 m,为保证直径大于1 mm的垃圾颗粒物在沉降箱内有效沉降,可以取L=3.656 m,这样既符合了整体结构设计的实际限定,又满足了垃圾颗粒物的有效沉降。

(2)沉降箱高度的计算

依据垃圾颗粒物沉降的临界公式可以得到:

式中:l——沉降箱箱内有效长度,m;

hmin——沉降箱箱内最小有效高度,m;

v——沉降箱箱内含尘气流的水平速度,m/s;

vs——垃圾颗粒在沉降箱内垂直下的平均降速度,单位 m/s。

上述公式说明,当垃圾颗粒物以水平速度运动到沉降箱末端的时候,垃圾颗粒物在竖直方向上恰好也运动到沉降箱的底部。因此在实际设计沉降箱结构时,就是要根据沉降箱的长度l使其高度H大于或者等于最小的有效高度hmin。

因此沉降箱的尺寸具体为:宽度B=2.47 m,长度L=3.656 m,高度H=1.2 m。

2 沉降箱网格划分与仿真分析

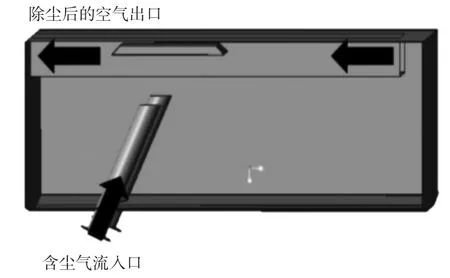

由于沉降箱焊缝和零部件较多,对气流有较多的干扰而不利于流场的分析,因此必须先对沉降箱进行简化处理,所得简化模型如图3所示。

图3 沉降箱物理模型简化

将简化模型转换格式后导入ANSYS中利用ICEM软件进行网格划分,由于非结构网格比结构网格具有计算精度高和受到结构变化影响小的优势,所以选用非结构网格进行划分[6],网格划分如图4所示。

图4 沉降箱网格划分图

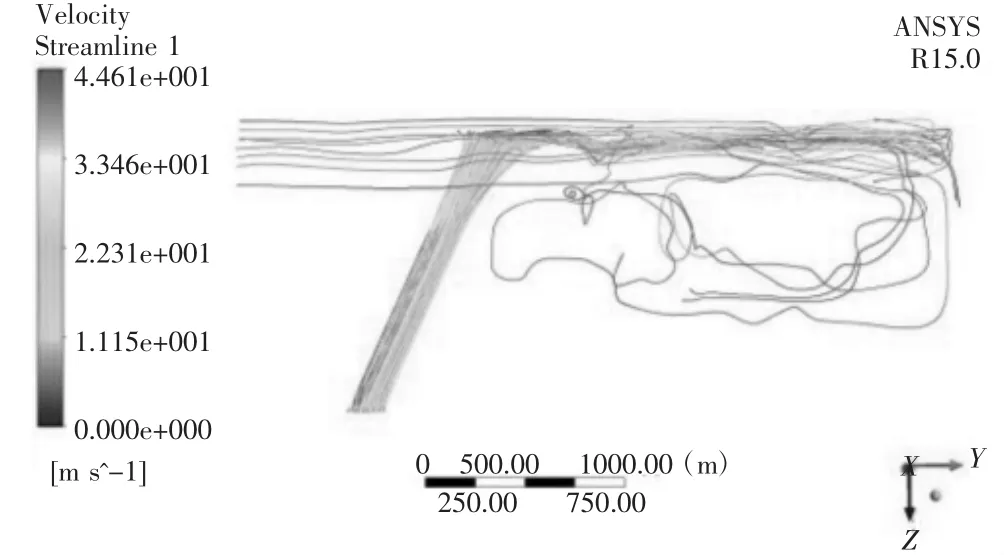

沉降箱网格划分完成后,要对划分的网格质量进行检查,并对沉降箱流体的边界条件进行设定。由于沉降箱进风口与吸盘的出风口相连,当选用国内某风机9-26系列7.1D型高压离心风机时,可通过风速仪实验测得吸盘的出风口速度为55 m/s,因而可将刚性吸管设置为进风口,进口流速为55 m/s,温度设置常温,与风机接触处的通风管道设置为出风口,出口边界设置为自由流体边界,填充材料属性设置为空气air,边界条件和材料属性设置完以后,对仿真对象初始化,然后进行仿真处理。可得距离中心截面830 mm处的沉降箱气流流线图如图5所示。

图5 距中心截面830 mm气流流线图

从仿真得到的气流流线图可知,气流在从斜置喷管进入箱体内部的过程中,气流速度比较高而且损失较小,但当气流经过挡板后气流速度明显减小,气流的方向也发生改变,气流沿着挡板的边角较为平滑地向四周扩散,有利于垃圾颗粒物和气流的尽快分离,有利于垃圾颗粒物重力沉降至箱体尾门处进行堆积,提高沉降箱的容积利用率。但是,气流速度在风道入口处仍保持在5.9 m/s和7 m/s之间,大于可沉降速度5.5 m/s,不利于沉降且会增加滤网工作除尘的压力,造成尘粒的过度堆积,影响整体的除尘效果。因此,需要对沉降箱的结构进行改进,减小风道入口处的气流速度,提高除尘效果。

3 沉降箱结构优化与分析

改进后的沉降箱结构如图6所示,可采用在风道进风口增设圆弧形挡板结构,使原先与挡板发生碰撞的气流可沿着弧面末端切线方向流出,从而进行重力沉降和堆积。

图6 增加弧形挡板后的沉降箱三维图

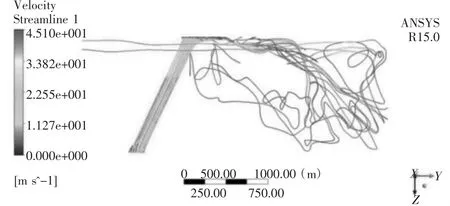

对改进后的沉降箱进行网格划分,并进行边界条件的设定,得到的仿真结果如图7所示。

图7 沉降箱改进后距中心截面830 mm气流流线图

从图7气流流线图可以看出,气流速度较大的区域主要集中在箱体的后部,气流经过圆弧挡板的平滑引流,可将气流引导向箱体尾部进行沉降,从而使风道入口处的气流速度明显得到减小,达到结构优化对沉降箱除尘效果的提升。

4 结束语

本文通过对工程清扫车沉降箱的结构设计,确定箱体的具体尺寸并选取简化模型进行流场分析,通过对网格的划分和边界条件的设定,得出具体的仿真结果分析,而后通过增设圆弧形挡板对沉降箱结构进行改进,并与原沉降箱仿真结果进行对比,使改进后的沉降箱增强了整体的除尘效果。