某涡轮冷却器蜗壳的设计改进与试验验证

孙玉波,闫周易

(1.海军驻洛阳地区军事代表,湖南 洛阳 471000;2.新乡航空工业(集团)有限公司,河南 新乡 453049)

0 引言

涡轮冷却器作为飞机环控系统制冷附件中的关键部件,其性能的好坏将对飞机环控系统的性能产生决定性影响,涡轮冷却器的叶轮转子和其它固定零件之间存在一定的间隙,设计生产时需确保间隙不会过大导致过高的效率损失,又不会过小增加叶轮转子卡滞的风险[1]。

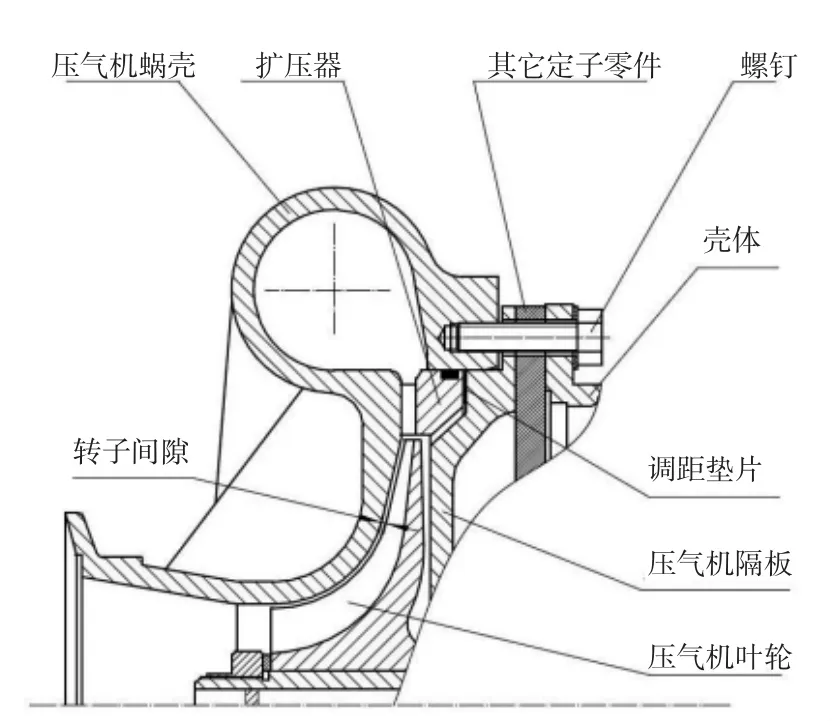

升压式涡轮通常采用调距垫片对转子间隙进行控制,通过在转子两侧的固定零件之间添加不同厚度的垫片,可以得到不同的转子间隙。调距垫片在涡轮冷却器中的位置示意如图1所示。螺钉连接在压气机蜗壳和壳体上,将中间的扩压器、调距垫片、压气机隔板和其它定子零件依次压紧、固定。

图1 调距垫片位置示意图

通过合理配置垫片的厚度,可以在一定范围内调整压气机和涡轮的效率,确保产品达到设计性能。

我单位某型升压式涡轮冷却器在设计点工作时,压气机出口压力应不低于0.82 MPa(绝压,下同),涡轮出口温度应低于-32℃。但在生产过程中,部分产品难以调试至规定性能,具体表现在按照设计转子间隙装配好产品后,涡轮出口温度仍高于设计值(-32℃)。为了使产品达到合格的性能指标,需要反复调试产品其它装配参数,而调试过程中没有相应标准供参考,产品存在性能不合格的隐患。

1 装配参数试验对比

该涡轮冷却器的重要装配参数包括压气机蜗壳的两个装配间隙,这里探讨这两处间隙对产品性能的影响。该产品压气机端转子间隙为0.3~0.4 mm,见图2中“间隙1”,“间隙1”在径向方向通过机加保证,轴向方向通过调距垫片保证,当增加调距垫片时,压气机隔板和壳体一起相对于压气机蜗壳被抬起,在螺钉连接处出现“间隙2”,宽度在1.45 mm上下小范围浮动。

图2 压气机端间隙示意图

为了确定合理的装配参数,按照不同的装配状态对该涡轮冷却器进行了试验,装配状态分下列A、B两种。

A状态:调整好图2中的“间隙1”后,用垫片将“间隙2”填满,对产品进行性能试验,发现压气机出口压力只有0.74 MPa,与设计值(≥ 0.82 MPa)不符,导致涡轮膨胀比达不到设计要求,涡轮出口温度只有-20.6℃(设计要求≤ -32℃);同时在试验过程中发现,在压气机入口压力低于0.25 MPa之前,压气机出口压力及涡轮出口温度满足设计要求;

B状态:正常装配状态,“间隙2”处没有垫片,通过装配经验装配螺钉,保证压气机蜗壳与叶轮之间的间隙均匀,此时蜗壳与压气机隔板之间的间“隙2”仍存在,但圆周方向上均有减少,剩余间隙在不同周向位置处的宽度不同。再次进行性能试验,该状态下实测压气机出口压力0.83 MPa,涡轮出口温度-34℃,压气机出口和涡轮出口温度均满足设计要求。

2 原因分析

2.1 产品工作原理

根据上述试验结果,进行对比分析:升压式涡轮冷却器工作原理为逆布雷顿循环,即空气在压气机、换热器、涡轮及大气中依次进行近似的等熵压缩、等压冷却、等熵膨胀及等压吸热四个过程[2-3]。B状态产品中的空气循环对应图3温熵图中1′-2-3-4实线所示的轨迹,A状态的空气循环循环对应图3中的1′-2′-3′-4′虚线所示的轨迹,其中点 1′代表压气机入口空气的状态(从发动机引气),点2代表压气机出口空气状态,点3代表换热器出口(涡轮入口)空气状态,点4代表涡轮出口空气状态,空气各状态转化过程在图3中用文字标出。

图3 某型升压式涡轮冷却器的空气循环温熵图

2.2 对照试验分析

相对于B状态,在流量不发生明显变化的情况下,A状态的涡轮冷却器由于装配状态变化,导致压气机增压比下降,压气机出口压力从0.82 MPa下降至0.74 MPa,将会使压气机出口温度从设计点T2下降至T2′。换热器热边流阻变化很小,此处忽略,换热器近似为等压冷却,空气沿着图3中的等压线2′-3′降温。由于压气机出口温度T′低于设计点T2,换热器冷边和热边温差减小,换热效率下降,换热器热边出口温降变小。涡轮出口处的背压不变,随后涡轮处的膨胀比势必会随入口压力的减小而减小,最终导致涡轮出口温度偏高,从设计的-32℃以下变为-20.6℃,整个升压式涡轮冷却器性能低于设计值。

2.3 初步分析结论

结合A状态产品性能在压气机入口压力高于0.25 MPa后才不合格的现象,分析原因可能为压力上升至某一阈值后,产品发生了影响性能的弹性变形。综合上述分析过程,推测产生的变形可能为:A状态的产品在压气机入口压力超过0.25 MPa后,压气机蜗壳向外鼓起,与扩压器的接触面部分或全部分离。

3 仿真论证

为了对照理论分析结果,对产品在第4节中说明的A状态和B状态两种装配形式下的蜗壳进行仿真分析,分析产品性能差异的原因。

3.1 A状态变形仿真(压气机蜗壳和压气机隔板之间完全填充垫片)

产品简化后的数模与网格划分如图4所示,网格数442 077,节点数783 779。

图4 简化后的几何模型(左)与网格划分模型(右)

以装配对应的约束与气动力作为仿真边界条件,分析产品工作状态下的变形。压气机蜗壳与扩压器接触面的位移情况,如图5所示,其中浅颜色所示为分离状态,深颜色为接触状态,经初步计算,蜗壳上的接触面最大分离位移达到0.17 mm(扩压器高度2.7+0.05-0.05 mm),变化幅度达6%,扩压通道出现缝隙将导致扩压器扩压能力下降,表现为压气机出口压力下降,本文第2节A状态产品的试验结果显示压气机出口压力从0.82 MPa下降至0.74 MPa,与仿真结果相符,相互印证。

图5 扩压器与蜗壳接触面的分离状态

3.2 B状态变形仿真(压气机蜗壳和压气机隔板之间无垫片)

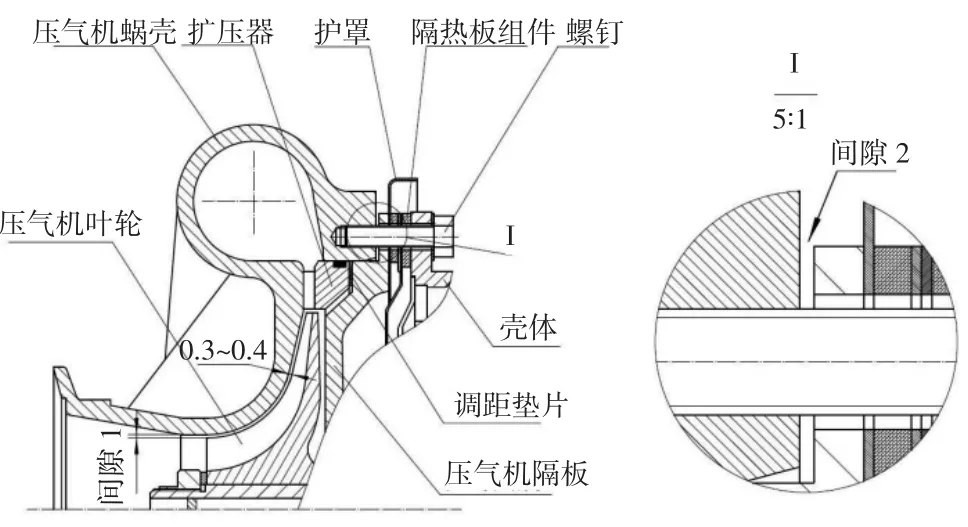

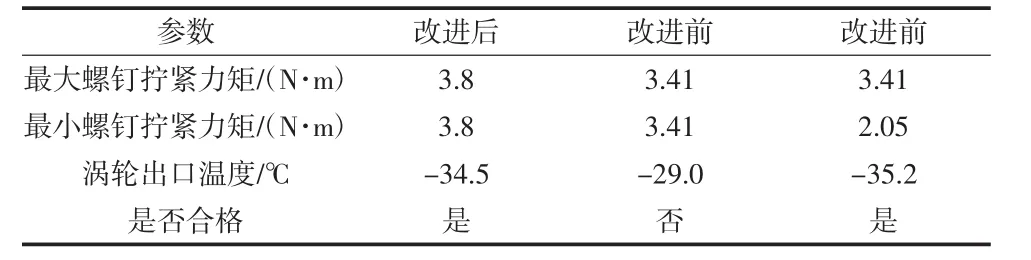

为进一步仿真模拟,当压气机蜗壳与压气机隔板间无垫片,通过装配经验完成装配下的蜗壳接触面位移情况。约束与气动力载荷的设置与4.1节相同,除此之外,依据生产现场实测的预紧力,施加螺钉载荷。由于压气机蜗壳不同相位的抵抗外鼓的刚度不同,导致螺钉需要的预紧力不同,实测同一套产品所用螺钉的预紧力在2.05 N·m~3.41 N·m之间变化,仿真载荷如图6所示。

图6 施加螺钉载荷

压气机蜗壳与扩压器接触面的位移情况,如图7所示,其中浅颜色所示为分离状态,深颜色为接触状态,仿真结果显示,蜗壳上的接触面理论最大分离位移达到0.007 mm(扩压器高度2.7+0.05-0.05 mm),变化幅度远低于公差带宽度,对扩压器的性能几乎无影响,因此产品性能应能满足要求。本文第2节B状态产品的试验结果显示性能合格,与仿真结果相符,相互印证。

图7 扩压器与蜗壳接触面的分离状态

此外,仿真结果显示的零件应力均低于材料的屈服强度,上述仿真内容证实了第2.3节中弹性变形的理论分析结果。

4 产品改进

4.1 改进方向分析

由于产品性能不合格是因压气机蜗壳刚度不足引起,可以推论,如果提高压气机蜗壳的刚度,可以使装配工人直接将螺钉全部拧紧,确保在较高的工作压力下,压气机蜗壳与扩压器的压紧面不分离,从而简化装配参数,消除产品性能超差的隐患。

提高压气机蜗壳的刚度可以通过更换刚度更高的材料,或是调整零件结构,使其在目标方向上的刚度来实现。更换高刚度材料即选择弹性模量E更大的材料,但经对比发现,压气机蜗壳原材料为ZL105-T5,其弹性模量E在工作温度下为68 GPa[4],其它铝合金的弹性模量相对于该值没有明显优势,仅通过更换材料难以提高零件刚度。而调整零件结构,增加其抵抗向外鼓起的刚度,有较高的可行性。

4.2 结构改进

当压气机蜗壳承受内部空气的高压力时,壳体向外鼓起,该变形方向与加强筋的受力方向一致,可以通过提高加强筋对壳体的支撑性能来增加所需刚度;且从图8左图所示的零件截面图显示,蜗型通道相对于螺钉连接处向外伸出一段,该处结构不够紧凑,会降低零件抵抗外鼓的刚度。经以上分析,进行以下3点改进:

(1)将加强筋数量由4个增加至6个,将抵抗变形的力分散开,减小各处的弹性变形,提高零件在外鼓方向上的刚度;

(2)抬高加强筋的外侧高度,可以将抵抗变形的力施加在扭转力臂更长的地方,通过杠杆原理减小材料的受力,提高零件在外鼓方向上的刚度;

(3)将压气机蜗壳的气流通道向内收,可以减少变形区域相对于支点向外伸出的长度,起到增加零件刚度的效果。

改进前后对比如图8、图9所示。

图8 改进前的压气机蜗壳图纸(左)与改进后的压气机蜗壳图纸(右)

图9 改进前的压气机蜗壳数模(左)与改进后的压气机蜗壳数模(右)

5 改进后试验验证

对改进后的压气机蜗壳进行了小批量投产,改进前后的压气机蜗壳照片对比如图10所示,改进前零件重量1.088 kg,改进后零件重量1.053 kg。

图10 更改前的压气机蜗壳照片(左)与更改后的压气机蜗壳照片(右)

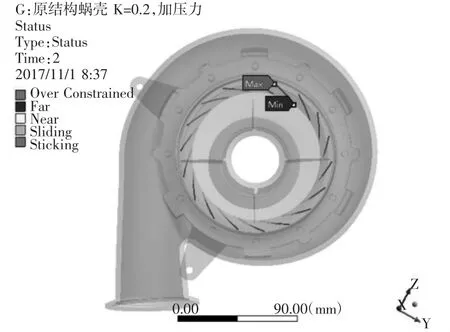

使用改进前后压气机的蜗壳进行对比装配试验,试验结果如表1所示。表1显示装配改进后的压气机蜗壳时,可以直接将螺钉拧紧至某一较高的力矩,涡轮冷却器便能达到设计性能,涡轮出口温度达到-34.5℃,而换装改进前压气机蜗壳后仍需反复调整螺钉拧紧力矩,才能将产品性能调试合格,试验结果显示改进效果明显,装配调试困难的问题得到解决。

表1 改进前后产品试验对比

6 总结

本文通过对某型升压式涡轮装配调试困难的现象进行分析,结合仿真结果,确定了问题的关键原因在于压气机蜗壳刚度不足,导致高压力工况下蜗壳发生向外鼓起的弹性变形,扩压器通道脱离设计状态,产品性能超差。针对该原因对压气机蜗壳进行了结构改进,提高了抵抗向外鼓起的刚度,小批量投产后进行的装配试验显示改进效果显著,装配调试困难的问题得到解决。

我单位以往设计的涡轮冷却器工作压力较低,蜗壳向外鼓起的弹性变形很小,以前并未暴露出该问题,而该型高压力工况的涡轮冷却器所显示的问题与解决方案,可以作其它单位后续设计同类产品的重要经验,指出了设计阶段对零件进行刚度校核的必要性。