玉米秸秆揉丝破碎过程力学特性仿真与试验

张锋伟,宋学锋,2,3,张雪坤,张方圆,魏万成,戴 飞※

(1. 甘肃农业大学机电工程学院,兰州 730070; 2. 兰州大学土木工程与力学学院,兰州 730000;3. 兰州大学西部灾害与环境力学教育部重点实验室,兰州 730000)

0 引 言

农作物秸秆是畜牧业饲草料的重要来源,全球年产量高达20亿t[1]。中国秸秆资源十分丰富,其中玉米秸秆年产量达3亿t。玉米秸秆经机械化加工后可用来做青贮饲料,能有效缓解现阶段畜牧业饲料短缺的问题。目前比较常见的一种方便、快速及低成本的处理技术是对秸秆进行揉丝加工操作,使其呈丝状物料以用于喂食牲畜[2-3]。现有的玉米秸秆加工机械按结构尺寸不同可分为大型的青贮机和小型的秸秆揉丝机,后者作业过程主要为刀片或锤片与秸秆不断发生碰撞、击打作用,在揉丝腔中使其反复发生撕裂、碰撞等物理过程,最后形成特定长度范围的丝状物料由排料装置抛送至外界环境[4-5]。

目前国内外学者针对玉米秸秆揉丝破碎过程做了相应的研究工作。根据O'Dogherty等[6-7]的早期研究结果,揉丝机35%的能量用来切碎秸秆,50%的能量用来使揉丝后的物料运动,揉丝过程中刀片角度应该在 30°~40°之间。Chevanan等[8]则采用直剪单元万能试验机对玉米秸秆等的抗剪强度和流动性切碎进行了试验,结果表明切碎的玉米秸秆具有最高的角摩擦,没有屈服强度,粘结强度会给物料搬运过程带来一定困难。Lisowski等[9-10]针对揉丝过程中不同技术参数对有效功率的影响及排料过程进行了研究,发现玉米秸秆切割和喂料过程对有效功的需求成反比关系,物料运动至外界环境可分为物料分散运动和出口处团聚运动 2个阶段;田海清等[11]对锤片式粉碎机进行了结构改进,用分段圆弧片替换环形平筛,通过试验得到该设计可以提高生产效率,有效改善了秸秆过度粉碎情况;Zhang等[12]基于PFC平台建立了玉米秸秆离散元模型,并进行了拉伸过程力学特性研究,获得了玉米秸秆离散元模型的法向刚度系数、切向刚度系数、法向粘合系数及切向粘合系数;王德福等[13]以高速摄像技术为手段观察了玉米秸秆在锤片式粉碎机中的破碎过程,同时针对影响粉碎性能的主轴转速、含水率、筛孔直径等因素进行了试验研究。而针对丝状物料在排料装置内的运动过程宋学锋[14]等采用 CFD-DEM 耦合法进行了数值模拟,并开展试验验证了数值模拟过程,证明离散元法模拟丝状物料运动是可行的。

目前针对玉米秸秆揉丝破碎的研究主要集中在物理试验方面,较少涉及数值模拟研究工作。所以有必要进一步拓展秸秆揉丝破碎的研究手段,利用便捷、节约的研究方法实现秸秆揉丝破碎过程可视化、参数化,进一步提高揉丝效率。本文借助离散元法建立玉米秸秆双峰分布模型,利用物理试验与虚拟试验相结合的方法校核颗粒粘结模型(bonded particle model,BPM),对额定转速下秸秆破碎过程进行了数值模拟,探讨了秸秆揉丝破碎后形状分类,并进行了试验验证。研究结果可为拓宽秸秆揉丝破碎研究方法提供一定参考。

1 物理模型

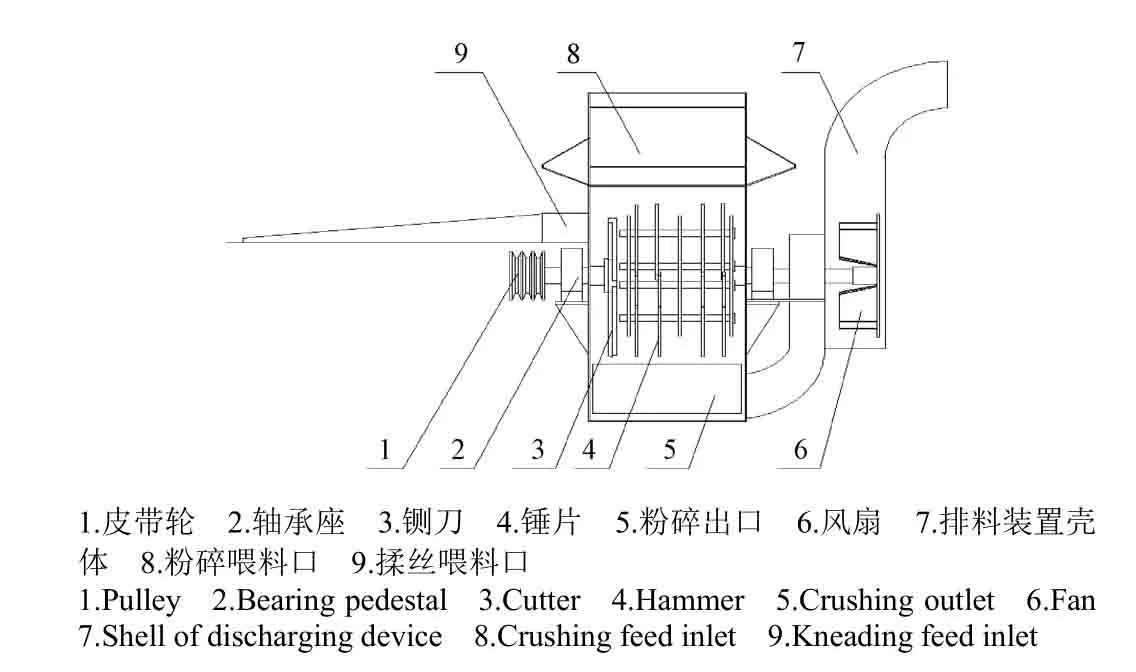

9FH-40型揉丝机按功能不同可分为喂料装置、铡切装置、揉丝粉碎装置、动力传动装置、排料装置、机器底座等部分,其结构见图1。该机由三相异步电动机提供动力(7.5 kW),额定转速3 200 r/min,秸秆加工生产率≥600 kg/h。揉丝破碎装置是揉丝机核心部分,主要由铡刀、锤片及筛网等组成。其中锤片为40 mm×120 mm×5.2 mm的立方体结构,通过套管轴向约束在销轴上(每根轴上4块锤片,共4根销轴),并可发生周向旋转。

图1 9FH-40型揉丝机结构示意图Fig.1 Sketch map of 9FH-40 type kneading machine

在锤片旋转作业过程中,为使运动轨迹具有较高的空间覆盖率,同时使喂入秸秆受到轴向力作用,锤片在销轴上采用交错排列方式(图2)。筛网则安装在锤片转子正下方,筛孔直径30 mm,相邻两筛孔圆心距为70 mm,共30个筛孔。当玉米秸秆整株从揉丝喂料口进入揉丝腔后,首先由铡刀铡切成一定长度的秸秆,随后经过锤片击打作用使秸秆破碎。筛网安装在揉丝腔底部位置,丝状物料形成后便从筛孔中落下,大块秸秆则不能通过筛孔,将继续在揉丝腔中与锤片、壁面、衬板及筛网反复进行撞击和揉搓作用。当整株秸秆由粉碎喂料口进入揉丝腔后没有受到铡刀径向切割作用,将完成秸秆粉碎加工过程。

图2 锤片交错排列方式Fig.2 Staggered pattern of hammers

2 玉米秸秆离散元模型建立及参数校核

2.1 BPM模型

1979年Cundall和Strack提出了离散元法,主要应用于岩土力学领域[15]。2004年Potyondy和Cundall开发了BPM粘结模型[16](图3)。在BPM粘结模型中相邻2颗粒间在接触点处发生平行粘结,平行键作用效果相当于分布在颗粒圆形截面上的一组弹簧,通过接触点处力Fi与力矩Mi描述材料力学特性。仿真计算中牛顿第二定律用于确定由接触力、外加力和作用在颗粒上的场力引起的平移和旋转,力-位移定律则用来更新在每个接触点由于相对运动产生的接触力。当 2颗粒在接触面上不存在平行粘结时,颗粒间只能传递力,而不能传递力矩,其接触作用便受Hertz-Mindlin(no-slip)模型的约束[17-18]。

图3 BPM接触模型Fig.3 BPM contact model

组成粘结键的每组弹簧在 4个方向上(法向力和切向力、法向力矩和切向力矩)都经历一个载荷增量,具体用如下公式描述[19-20]

式中 δt是时间步长,s;νn、νt分别是颗粒的法向和切向速度,m/s;ωn、ωt分别是颗粒的法向和切向角速度,rad/s;J为惯性矩,m4;A为接触区域面积,分别为法向、切向力矩,N∙m;Sn、St分别为单位面积法向、切向刚度分别为法向、切向粘结力,N。

式中σmax、τmax分别为法向、切向临界应力,Pa;Rb是粘结键半径,m。

2.2 玉米秸秆离散元模型建立

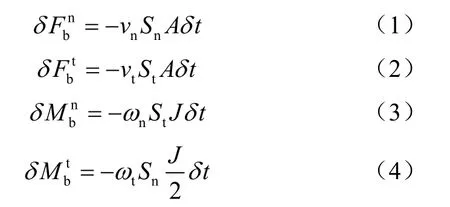

目前组成颗粒群的球形颗粒粒径分布方式主要有单一分布、高斯分布以及双峰分布3种形式,如图4所示。

图4 3种不同粒径分布方式Fig.4 Three types of particle size distribution

图 4中可以看出不同的颗粒粒径尺寸会导致颗粒间粘结键分布密度、长短、数量的不同。其中单一分布采用球形颗粒等粒径排布而成,颗粒周围粘结键分布均匀,对破碎对象的力学特性不能很好的描述;高斯分布中具有非等粒径球形颗粒,颗粒间粘结键疏密分布,较单一分布能够更好的反应破碎对象的力学特性。

而组成双峰分布的颗粒粒径服从正态分布,大颗粒占据主要空间位置,小颗粒则紧密排布在大颗粒周围,颗粒具有较高的配位数,从而提高了颗粒群的填充密度,降低了孔隙率,保证了模型具有很好的粘结强度[21]。

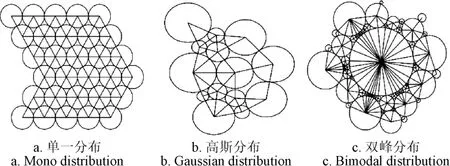

从物理结构上区分,玉米秸秆可分为内部纤维素和外部木质部,整体结构较复杂,按实际结构建模较困难。目前离散元法在各领域的研究应用已得到广泛认可,相关学者采用离散元法已对牛肉块在口腔中的咀嚼过程[22]、玉米种子在排种器内运动过程[23]、三七种苗分离过程[24]及玉米整株脱粒过程[25]等进行了研究,研究过程都将各向异性的研究对象等效为各向同性进行了处理。所以,本文参考相关学者对研究对象的处理方法,在建模过程中将玉米秸秆等效为各向同性结构,采用颗粒双峰分布方式建立玉米秸秆离散元模型,这样可使颗粒群整体力学特性与秸秆实际力学特性相接近。图 5为添加 BPM 粘结键后的玉米秸秆离散元模型。该模型高50 mm,底面直径25 mm,由2 642个非等粒径的颗粒填充而成。在计算机仿真中单个球形颗粒不能够被破坏,颗粒与颗粒可受外力作用发生分离。建模完成后,记录每一个颗粒坐标信息以便后续仿真计算使用。

图5 玉米秸秆粘结接触模型Fig.5 Bonded contact model of corn straw

2.3 BPM模型参数校核

目前国内外学者针对BPM粘结模型的参数校核没有统一的方法,但通过查阅相关文献资料[26-27]可对校核方法归纳为:根据研究对象的物理特性确定可行的抗压、抗剪强度值;再根据理论公式计算出BPM模型所需粘结参数值,最后再通过物理试验去验证选定的参数值,让虚拟试验表观结果与物理试验相一致,选择表观特征变化最接近的一组参数做为揉丝破碎仿真中使用的粘结参数,以减小标定值与真实值之间的误差。本研究中BPM模型涉及的参数包括法向刚度系数、切向刚度系数、法向临界应力、切向临界应力以及粘结半径。

2.3.1 秸秆压缩、剪切力测定

在抗压、抗剪强度测定中,选用深圳新三思材料检测有限公司制造的 CMT-5305微机控制电子万能试验机与 CMT-2502微机控制电子万能试验机分别进行压缩、剪切试验。试验中辅助工具有剪切夹具、飞鹰牌刀片、游标卡尺等。压缩、剪切过程中设置好加载速度,由计算机控制自动完成各项参数收集。试验材料选择宁单 19号收获期玉米秸秆,秸秆直径(25±2)mm,去除叶片后筛选出表面光整的秸秆,截取成长度50 mm的无节试样,同时进行标记。24 h内在甘肃农业大学机电工程学院联合力学实验室进行试验。

试验前采用烘干法对秸秆进行含水率测定。称重仪器选择Sartorius公司生产的BSA224S型电子天平。记录试样初始质量为 m1,之后进行烘干操作,待试样质量恒定不变时记录数据为m2。为减小数据误差,不同植株上截取的样品分别进行 3次测定,取平均值后得秸秆含水率为87.8%。玉米秸秆含水率M计算公式如下

式中m1为试样干燥前质量,g;m2为试样干燥后质量,g。

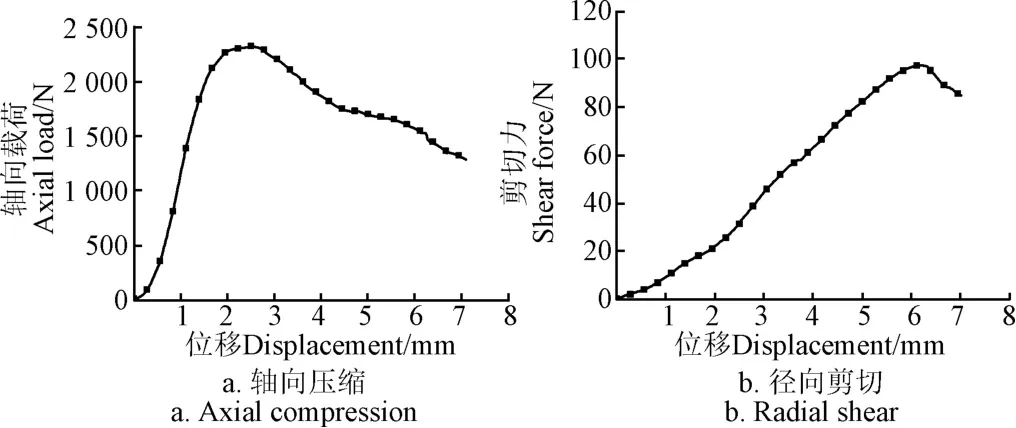

试验中分别以5 mm/min为加载速度进行压缩和剪切试验,重复进行 3次,结果取平均值以减小数据误差。图 6a为玉米秸秆压缩过程载荷-位移变化曲线。由图 6a可知,轴向压缩最大临界破裂载荷为2 260 N,整个过程可分为 3个阶段:线性变形、突变、屈曲阶段。剪切试验中最大临界剪切力为110 N(图6b),剪切力和位移在剪切初期成正比关系变化,并近似线性增加;当达到最大临界剪切力后,载荷-位移曲线发生突变,此时秸秆表皮被切穿。

图6 玉米秸秆压缩、剪切过程载荷-位移变化曲线Fig.6 Changing curve of load-displacement of corn straw under compression and shear process

2.3.2 理论计算

根据BPM粘结模型理论,法向刚度和切向刚度计算公式[28-29]为式(8)和式(9)

式中kn为法向刚度,N/m;ks为切向刚度,N/m;ν1为颗粒1的泊松比;ν2为颗粒2的泊松比;E1为颗粒1的弹性模量,Pa;E2为颗粒 2的弹性模量,Pa;r1为颗粒 1的半径,mm;r2为颗粒2的半径,mm。

本文中单个粘结颗粒粒径服从正态分布,大小各不一样,计算中选取颗粒的平均粒径作为计算值。在EDEM中提取到计算域内颗粒平均粒径为0.975 mm。取玉米秸秆密度为1 060 kg/m3,弹性模量为480 MPa,泊松比为0.4[30-31]。因本文中涉及的颗粒均为同一材质,所以式(8)中颗粒1和颗粒2的各参数相等。将相关参数代入式(8)和(9),得:kn=8.40 ×106(N/m),ks=4.87×106(N/m)。

由前文轴向压缩试验可得,最大破裂临界载荷为2 260 N,由抗压强度公式:σ=F/S,其中F为压力,S为受力面积,σ为临界法向应力。得:σ =4.61 MPa。根据摩尔剪切理论,临界法向应力与临界切向应力有以下关系

式中τ是临界切向应力,Pa;C是秸秆内聚力,N;φ是内摩擦角。

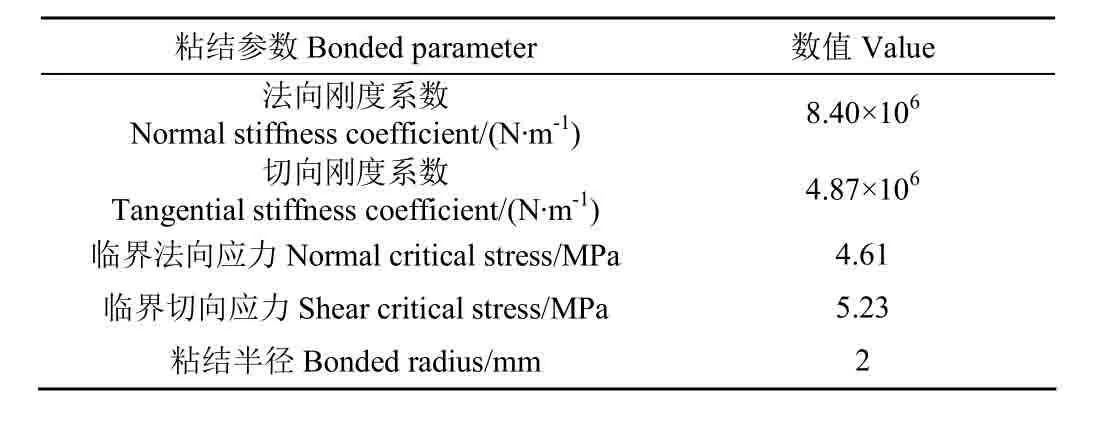

秸秆的内摩擦角反映秸秆抵抗各向外力作用的强度,内聚力表示秸秆承受外力作用的能力,二者都是表征秸秆抵抗破坏的重要物理指标。参考相关玉米秸秆数据,文中内摩擦角φ取35°,内聚力取值2 MPa[32-33]。将数据代入式(10),秸秆破碎中临界切向应力为:τ=5.23 MPa。颗粒粘结半径一般为颗粒半径的1.2~2倍,本文中取粘结半径为2 mm。因此,经过以上理论计算得到了玉米秸秆粘结参数如表1。

2.3.3 虚拟试验

利用理论计算所得的粘结参数在 EDEM 中分别反复进行压缩和剪切过程参数调试,根据虚拟试验中秸秆压缩及剪切破坏后表观特征与物理试验对比进行粘结参数的确定。

表1 玉米秸秆粘结参数Table 1 Bonded parameters of corn straw

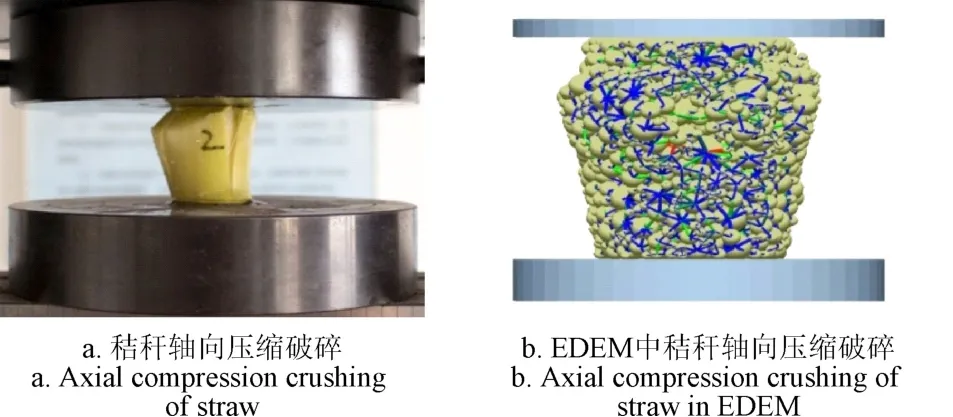

从图7a可以看出,秸秆经过轴向压缩后,在表皮处出现较大裂纹,同时靠近上压头一端表皮发生折弯现象。在虚拟试验中(图 7b),秸秆中部位置发生破裂,从图中可以看出裂纹较大。并且在靠近上压头附近,表皮出现类似图7a中的折弯现象。

图7 玉米秸秆轴向压缩试验与虚拟试验对比Fig.7 Comparison of axial compression of corn straw between physical experiment and virtual experiment

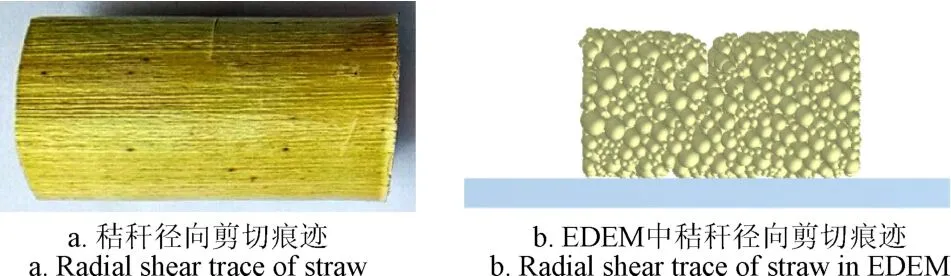

玉米秸秆径向剪切破坏后,表皮部分被切穿,刀尖到达内部纤维素(图8a)。而在EDEM中对秸秆进行径向剪切时(图8b),可以看到切痕处颗粒间粘结键断裂,切痕宽度与刀片厚度相等。这一现象与物理试验中秸秆剪切破坏行为相一致。

图8 玉米秸秆径向剪切物理试验与虚拟试验对比Fig.8 Comparison of radial shear of corn straw between physical experiment and virtual experiment

综上所述,经过以上步骤所得的玉米秸秆BPM接触模型粘结参数所表现出来的力学行为与秸秆实际情况相接近,最终确定了BPM接触模型粘结参数如表2所示。

表2 BPM粘结参数Table 2 Bonded parameters of BPM

3 揉丝过程数值模拟

仿真计算时采用颗粒替换API插件实现在EDEM软件中生成玉米秸秆离散元模型,之后立即给颗粒添加BPM粘结模型以便牢固粘结。为节省计算机资源,缩短仿真计算时间,同时便于后期数据统计,仿真过程中只生成4个玉米秸秆离散元模型,如图9a所示。图9b为锤片击打玉米秸秆过程。

图9 玉米秸秆揉丝破碎过程Fig.9 Kneading and crushing process of corn straw

3.1 粘结键数量变化过程

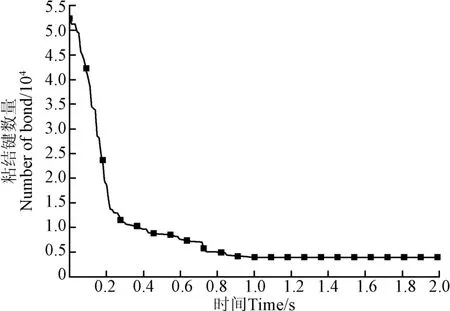

图10为额定转速下粘结键数量变化过程曲线。从图中可以看出计算域内共生成52 436个粘结键,每个秸秆离散元模型含有13 109个粘结键,平均每个颗粒周围有4.96个粘结键,证明模型粘结充分。在t=0~0.2 s阶段,玉米秸秆与锤片直接接触从而发生快速破碎,粘结键数量急剧下降。t=0.2~1.0 s阶段,破碎后的秸秆与锤片、壁面及筛网反复发生相互碰撞揉搓作用,粘结键破碎数量呈稳定减少趋势。t=1.0~2.0 s阶段物料停止运动不再发生破碎,粘结键数量则保持不变。

图10 额定转速下粘结键数量变化Fig.10 Change of bond number at rated speed

3.2 破碎后物料形状分类

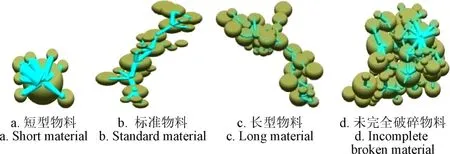

秸秆破碎过程相对复杂,破碎后的物料形状及尺寸各不相同,较难保证所有物料都满足揉丝质量要求。据《秸秆揉丝质量评价技术规范》要求,秸秆在揉丝机中经过铡切、揉搓、粉碎等物理过程后形成长度为 10~180 mm,且几何宽度不大于5 mm的丝状物料,才能满足牲畜食用要求[34]。所以,对破碎后的物料形状进行了分类,包括短型物料、标准物料、长型物料及未完全破碎物料。

短型物料几何长度<10 mm,几何宽度<5 mm,小颗粒分布在大颗粒周围形成颗粒群,颗粒间只含有 1个粘结键,颗粒群粘结牢固,可抵抗一定外力作用,如图11a所示。标准物料几何长度>10 mm,几何宽度<5 mm,颗粒间含有 2个及以上粘结键,颗粒群细而长,主干上含有较少分支(图11b)。颗粒群粘结力易受到外力作用而断裂。长型物料几何长度分布在10~180 mm内,主干上颗粒分布不均匀,有较多分支,几何宽度>5 mm(图11c)。未完全破碎物料外形成块状,颗粒群包含大量非等粒径的小颗粒,粘结牢固不易发生二次破碎(图11d)。

图11 4种不同类型物料Fig.11 Four types of materials

4 试验验证

通过以上数值模拟发现,在额定转速下破碎过程中秸秆从开始阶段的快速破碎向稳定破碎阶段发展,破碎完成后物料可分为 4种类型,为验证数值模拟结果的准确性,开展了试验验证过程。

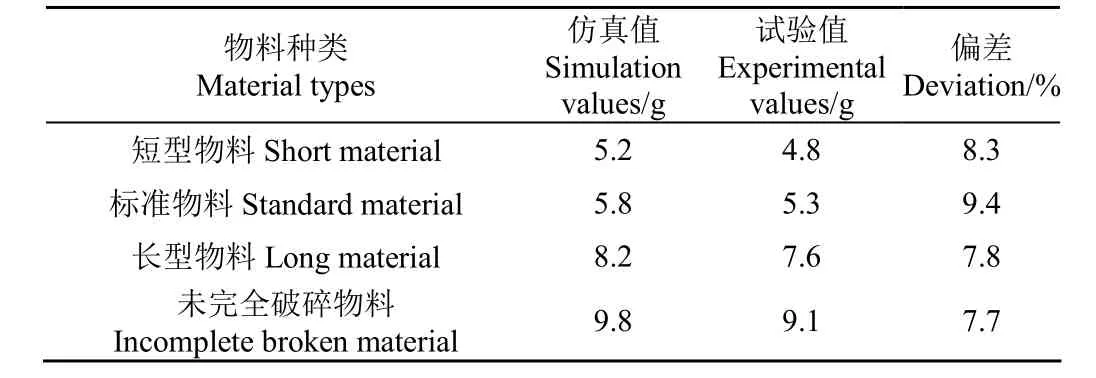

试验在甘肃农业大学牛场内进行,试验前将去除叶片不含节的秸秆均匀截成长度50 mm的样品,在排料口安装物料收集袋用于收集破碎后的物料。电机通电后空载运行30 s时间,将4个样品从粉碎喂料口喂入,待2 s后立即断电停车。收集破碎后物料及揉丝腔中残余物料。根据《秸秆揉丝质量评价技术规范》中物料长度、宽度要求进行分类,如图12所示。由图12可知,玉米秸秆破碎后可分为短型、标准型、长型及未完全破碎 4种物料类型,数值模拟结果与试验结果相一致。同时对不同类型物料进行称重,数据见表3。不同类型物料质量的仿真值与试验值偏差保持在 10%以内,证明了离散元法应用于玉米秸秆揉丝破碎研究是可行的。

图12 玉米秸秆破碎后物料形状Fig.12 Material shape of corn straw after crushing

表3 不同物料的质量仿真值与试验值对比Table 3 Comparison between simulation values and experimental values for mass of different materials

5 结论与讨论

1)结合力学特性试验对玉米秸秆进行了颗粒粘结模型(bonded particle model,BPM)粘结参数校核,获得了与含水率为 87.8%时秸秆力学特性相接近的一组粘结参数,其中法向刚度系数、切向刚度系数、临界法向应力、临界切向应力及粘结半径分别为 9.60×106N/m、6.80×106N/m、8.72 MPa、7.5 MPa、2 mm。

2)利用参数校核得到的 BPM 粘结模型进行了破碎仿真,对破碎后的物料进行分类,得到短型、标准、长型及未完全破碎物料 4种类型物料,每一种物料对应的质量分别为5.2,5.8,8.2,9.8 g。

3)针对仿真结果进行了试验验证,揉丝后物料按长度及宽度可分为短型、标准、长型及未完全破碎 4种物料,每一种物料的质量分别为 4.8,5.3,7.6,9.1 g。物料分类的仿真结果与试验结果保持一致,不同类型物料质量的仿真值与试验值数据偏差保持在10 %以内,证明了离散元法应用于玉米秸秆揉丝破碎研究是可行的。

揉丝机在实际作业中所加工的物料为玉米秸秆与叶片的混合物,并且秸秆直径各异,含水率变化范围较大,这些因素都将导致秸秆揉丝破碎是相当复杂的过程。同时,玉米秸秆在揉丝腔中经过揉丝破碎后,会形成形状及尺寸多样化的物料,最终较难满足牲畜食用的适口性。

本文在研究过程中受模拟手段限制,对复杂的实际作业过程进行了简化,仅对 4个等直径的秸秆破碎过程开展了仿真与试验研究,较实际作业过程存在一定差异。研究中使用的BPM粘结模型适用于无节、固定长度且含水率较高的玉米秸秆揉丝破碎仿真,揉丝破碎后物料形状及尺寸具有一定局限性,在用于其他特性的玉米秸秆研究时还需进一步探讨并验证。试验过程中玉米秸秆数量较小,忽略了揉丝腔中秸秆之间相互作用对揉丝质量的影响,同时并未涉及有节秸秆及叶片。由研究结论可知,本文研究方法适用于简化后的玉米秸秆揉丝破碎过程,可进一步丰富锤片式玉米秸秆揉丝机结构优化手段,对提高揉丝质量及牲畜食用的适口性具有参考意义。