载铜介孔碳的制备及其对H2O2氧化苯制苯酚的催化性能

(1.青海师范大学生命科学学院,青海省青藏高原药用动植物资源重点实验室, 西宁 810008;2.陕西师范大学化学化工学院, 西安 710062;3.中国科学院西北高原生物研究所,青海省寒区恢复生态学重点实验室, 西宁 810008)

苯酚是一种重要的基本有机化工原料,主要用于生产苯胺、脂肪酸、双酚A、酚醛树脂等化工产品,同时还在医药、染料、日用品等行业也有广泛应用。目前世界上生产苯酚的方法主要是异丙苯法,但其能耗大、原子利用率低、副产物丙酮量较多,不符合可持续发展理念。H2O2直接氧化苯制苯酚具有路线短、原子经济性高、无副产物等优点,被认为是最有希望取代异丙苯法的一种清洁的生产方法[1,2]。但由于苯环上C-H键的键能比较大,难以活化,且氧化产物苯酚比苯更活泼,高温下极易发生深度氧化而生成二酚、醌等物质[3-5]。因此,研发出既能显著降低反应温度,又具有高选择性的催化剂是攻破苯羟基化制苯酚技术难点的关键。

铜是自然界中许多金属酶的催化活性中心,可催化 H2O2氧化苯制苯酚,如何光裕等[6]通过一步溶剂热法制备出的纳米铜-石墨烯催化该反应,苯转化率为13.8%,苯酚选择性达95 %。Gao等[7]以铜氧化物作为活性组分负载到改性的天然红色黏土上,使苯转化率为14.1 %,苯酚选择性为94 %。郭祥峰课题组[8]制备的Cu/VOx-TiO2复合催化剂使苯酚收率和选择性分别为25.6%、92%。李松等[9]利用溶胶-凝胶法合成了Cu/SBA-1催化剂,在最优催化条件下,苯转化率为48.5%,但苯酚选择性仅为47%。Makgwane和Ray[10]合成的CuFe氧化物催化使苯转化率达到44%,苯酚选择性达91%。Kong 等[11]合成并发现Cu-MCM-41 中的Cu 含量为26% 时苯的转化率为52%,但苯酚的选择性仅58%。丁力浩等[12]制备的负载型催化剂CuO/TUD-1使苯的转化率达54.7%, 苯酚的选择性达92.8%。但是这些催化剂存在制备工艺复杂,重复使用性能差等缺点。因此,开发一种制备方法简单且可循环使用的催化剂对研究苯直接氧化制备苯酚反应具有重要的意义。

介孔碳材料(Mesoporous Carbon, MC)因具有高比表面积、大孔容、强的化学及机械稳定性等优点而广泛用在吸附、分离、催化及能量储存等方面[13-15]。但迄今为止,介孔碳作为催化剂载体,在苯羟基化制苯酚方面的研究鲜见报道。因此,本实验以载铜介孔碳作为催化剂,以过氧化氢(30 %)为氧化剂,探索其在苯羟基化反应中的催化作用,为开发新型催化剂提供参考。

1 实验材料与方法

1.1 材料

羟丙基-β-环糊精(HP-β-CD,平均取代度 6.4,AR)购自江苏昆山瑞斯克化工原料有限公司;原硅酸四乙酯(TEOS,AR)购自天津市科密欧试剂有限公司;其余试剂均为国药集团上海化学试剂有限公司提供的分析纯;实验用水为二次蒸馏水。

1.2 载铜介孔碳制备方法

1.2.1软模板法制备(Softtemplatemethod)

将10 g HP-β-CD溶解在稀硫酸水溶液中,然后依次加入20 g TEOS和0.061 g硝酸铜,继续搅拌至均匀,体系中 n(TEOS)∶n(HP-β-CD)∶nCu(NO3)2∶n( H2SO4)∶n( H2O) = 1∶0.069∶0.0026∶0.0018∶15,经减压蒸馏后,将得到的淡蓝色凝胶状物置于开口容器中陈化数日,40 ℃烘干后置于马弗炉中于N2气氛保护下碳化: 先在4 h 内升温至 500 ℃,保持5 h; 然后在7 h 内升温至 900 ℃,保持4 h[16]。自然降温后,用40 % HF溶液室温浸泡样品24 h以上,过滤,依次用无水乙醇、去离子水循环洗涤多次,烘干后标记为MC-Cu(s)-3.3(经能谱分析,此时Cu的负载量为3.3 wt.%),改变体系中硝酸铜的量制备不同负载量的载铜介孔碳MC-Cu(s)-4.9、MC-Cu(s)-6.7;同时,制备出介孔碳MC(s)(除不加硝酸铜外,其余条件同MC-Cu(s)-x)。

1.2.2硬模板法制备(Hardtemplatemethod)1.2.2.1介孔硅的制备

将10 g HP-β-CD溶解在稀硫酸水溶液中,室温下剧烈搅拌至澄清透明溶液后,加入20 g TEOS,继续搅拌至均状,体系中n(TEOS)∶n(HP-β-CD)∶n( H2SO4)∶n( H2O) = 1∶0.069∶0.0018∶15,经减压蒸馏后,将得到的无色透明的凝胶状物置于开口容器中陈化数日,40 ℃烘干后置于马弗炉中,在空气气氛下利用程序升温法进行煅烧:首先在2 h内从室温升至120 ℃,保持3 h,然后温度在4 h内升至350 ℃保持6 h,接着在4 h内升至600 ℃保持4 h,之后自然冷却,即得介孔硅[17]。

1.2.2.2 载铜介孔碳的制备

以上述介孔硅为硬模板、蔗糖为碳源,以硝酸铜为铜源,制备载铜介孔碳。具体的制备过程为:将0.5 g蔗糖、0.08 g浓硫酸和0.061 g 硝酸铜溶于2.5 g 水中,再加入1 g介孔氧化硅,于40 ℃下搅拌2 d; 将得到的混合物置于烘箱中分别在100和160 ℃下各烘6 h后,同样的过程再重复一次;然后将此混合物进行碳化,碳化条件及后续处理同1.2.1,所得材料标记为MC-Cu(h)-3.2(经EDAX能谱分析,此时Cu的负载量为3.2 wt.%)。改变体系中硝酸铜的量制备出不同负载量的载铜介孔碳MC-Cu(h)-0.2、MC-Cu(h)-2.3;同时,制备得到纯介孔碳MC(h) (除不加硝酸铜外,其余制备条件同MC-Cu(h)-x)。

1.2.3浸渍法制备(ImmersionMethod)

将2 g 介孔碳MC(s) 浸渍在13 mL浓度为0.2 mol/L的硝酸铜水溶液中,在40 ℃下搅拌2 d后在100 ℃下烘干,再置于马弗炉中按1.2.1进行碳化,自然冷却后标记为MC-Cu(i)-x(x为载铜量,以Cu 的质量分数计,以下同。经EDAX能谱分析,此时Cu的负载量为4.0 wt.%)。改变体系中硝酸铜的量制备出不同负载量的载铜介孔碳MC-Cu(i)-1.4、MC-Cu(i)-5.6。

1.3 材料的结构表征

N2 吸附-脱附分析仪(ASAP2020,Micromeritics公司,美国)分析产物的比表面积和孔径分布。测量之前,样品先于350℃条件下脱气6h;表面积(SBET)是在相对压(p/p0)0.05~0.3范围内,利用Brunauer-Emmett-Teller(BET)方法进行测定;微孔比表面积(Smic)是通过t-plot方法求得;总孔容(Vtot)是在相对压为0.992(p/p0)条件下利用N2吸附量进行确定;微孔孔容(Vmic)是利用t-曲线法进行计算;样品孔径测定是利用Barrett-Joyner-Halenda(BJH)模型进行测定。透射电子显微镜(JEM2100,JEOL公司,日本)观察产物的特征介孔结构、形貌; 扫描电子显微镜(Quanta200型,FEI公司,美国)对样品形貌进行观察和EDA能谱分析;X 射线粉末衍射仪(Rigaku D/Max-3c, CuKα靶,λ=0.154 nm, 40 kV, 100 mA/200 mA, 2θ=10°~60°, 8°/min,Rigaku 公司, 日本)采集样品的XRD 谱图,分析产物的物相结构。

1.4 催化性能评价

将一定量的催化剂、苯和溶剂依次加入到带有冷凝装置的三口烧瓶中,磁力搅拌,待体系升到一定温度后,缓慢逐滴加入一定量的过氧化氢(30 min内滴加完)。反应5h后,以甲苯作内标,用GC进行定性定量分析。

1.4.1色谱条件

综上所述,右美托咪定能够减轻脑瘫患儿苏醒期的应激反应,减少苏醒期躁动发生,且未明显加深麻醉深度,有利于患儿平稳度过苏醒期,是安全有效的麻醉方式。

岛津GC 2010气相色谱仪;FID检测器;色谱柱:Rtx-1ms (30 m × 0.25 mm × 0.25 μm);气化室温度:250 ℃;检测器温度:280 ℃;分流比:50;氮气流量:2 mL/min;氢气流量:35 mL/min;空气流量:350 mL/min;程序升温:50 ℃ (3 min)→(20 ℃/min)→ 190 ℃ (1 min);进样量:1 μL。

1.4.2产物的定性定量分析

氧化反应经过一段时间后,吸取50 μL反应液,用无水乙醇稀释到1.5 mL, 离心,将上清液转移至5 mL容量瓶中,加入50 μL甲苯内标(2.5×10-3mol/mL),用无水乙醇定容至刻度。按照上述GC色谱条件进行分析,重复3次。根据内标法测出产物中各组分的含量,进而计算出苯转化率Conv.(%)、苯酚选择性Sel.(%)及其产率Y.(%)。

2 实验结果与讨论

2.1 材料的制备与表征

对不同方法制备的载铜介孔碳进行TEM观察分析,初步判断铜的负载情况。如图1所示,所有的介孔碳材料均为无序结构,但用不同方法制备的介孔碳材料中,铜的分散度及其粒子大小是不一样的,其中软模板法制备的材料MC-Cu(on)-3.3中铜粒子最小,且分散度最好;浸渍法得到的材料中铜粒子尺寸最大,并出现团聚现象;硬模板法制备的材料MC-Cu(tw)-3.2中,铜离子的大小和分散度居中。

图1 不同载铜介孔碳的TEM图谱(a).MC-Cu(s)-3.3; (b) .MC-Cu(h)-3.2; (c) .MC-Cu(i)-4.0

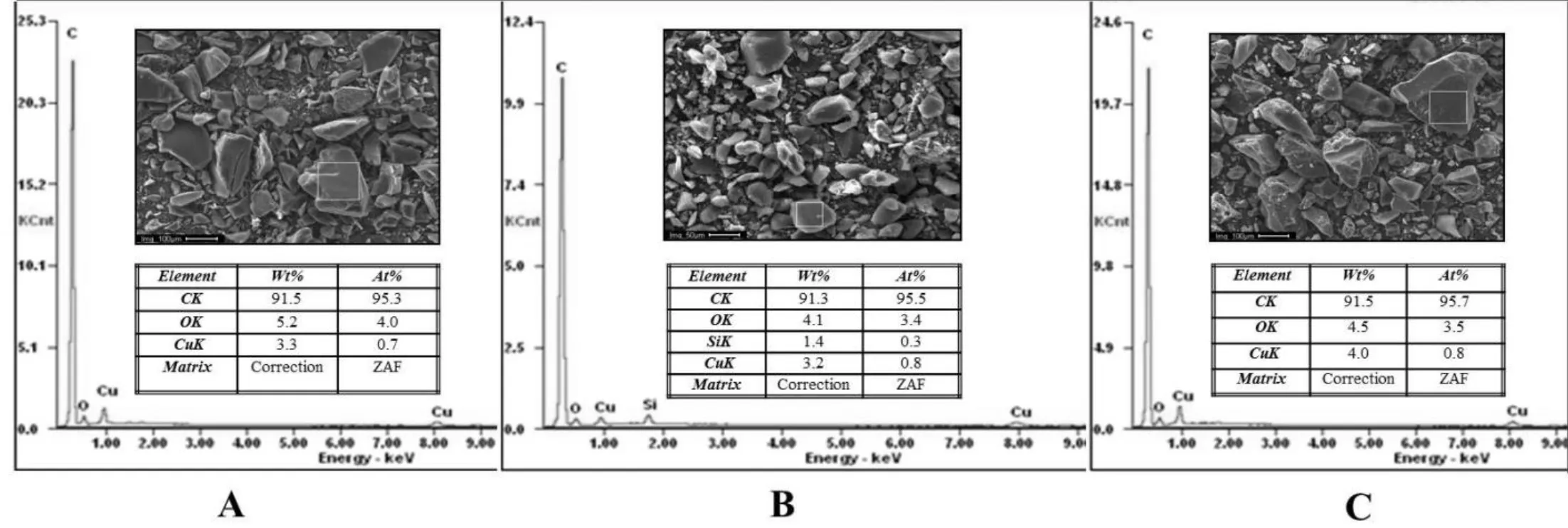

通过SEM形貌观察分析发现,所有的载铜介孔碳均呈无规则块状,如图2所示;进一步EDAX能谱分析结果显示,软模板、硬模板法和浸渍法所制材料中,铜负载量依次为3.3%、3.2%和4.0%;且在硬模板法所制材料中,除含C(91.3%)、O(4.1%)和Cu(3.2%)外,还有Si(1.4%)存在,说明在制备的过程中,介孔硅模板未除彻底。

图2 不同载铜介孔碳的SEM图谱和EDA能谱图(A).MC-Cu(s)-3.3; (B). MC-Cu(h)-3.2; (C). MC-Cu(i)-4.0.

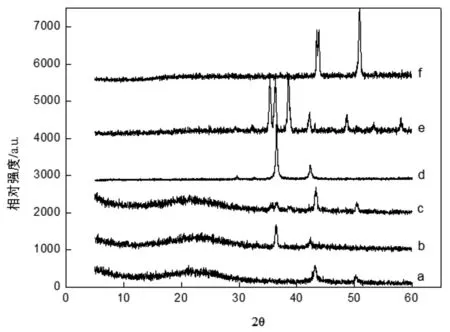

图3 不同载铜介孔碳的广角XRD图 (a).MC-Cu(s)-3.3; (b) .MC-Cu(h)-3.2; (c).MC-Cu(i)-4.0; (d) .Cu2O; (e) CuO; (f) Cu

为了推断负载在介孔碳上的铜是以什么样的价态存在,本研究测定了样品在X射线下的衍射峰情况。如图3所示,标准氧化铜在2 θ角35°、36°、38°有明显的特征峰,在42°、49°、58°处有较弱的特征峰;标准氧化亚铜在36°有明显的特征峰,在42°有较微弱的特征峰;而金属铜片在2 θ角44°和51°处有显著衍射峰。与此相对比,MC-Cu(s)-3.3仅显示出金属铜的衍射峰特征,MC-Cu(h)-3.2具有氧化亚铜的特征衍射峰,而MC-Cu(i)-4.0主要显示的是金属铜的衍射特征峰,另外还有较微弱的氧化亚铜特征峰。由此可见,用不同方法制出的材料中铜价态存在一定差异,其中,在软模板法和浸渍法所制材料中,铜主要是以还原态存在,而在硬模板法所制材料中铜主要以氧化亚态形式存在。

图4展现了载铜介孔碳的等温吸附曲线及其孔径分布情况。可以看出,所有样品的等温吸附曲线都呈Ⅳ型,说明这些载铜复合物均具有介孔特征[18];但对于不同的样品迟滞环的形状是不一样的,这就意味着不同样品的孔道形状可能存在一定差异。在浸渍法所得样品中,MC-Cu(s)-3.3的等温吸附曲线带有H2形迟滞环,即吸附等温线的吸附分支由于发生毛细管凝聚现象而逐渐上升,而脱附分支在较低的相对压下突然下降,吸附质突然脱附,从而空出空穴,这是“墨水瓶”状孔道的特点[18];而MC-Cu(i)-4.0等温线上的迟滞环呈H3型,归因于非均匀狭缝状孔道[18]。硬模板法所制样品MC-Cu(h)-3.2的迟滞环呈H4型,这是均匀狭缝状孔道的特征[18]。

从表1中可以看出,无论采用哪种制备方法,所得载铜介孔碳材料的总比表面积和总孔容皆随铜负载量的增加而出现减小趋势;与MC(s)相比,MC-Cu(s)-x和MC-Cu(i)-x微孔比表面积和微孔孔容都增多,且均随铜负载量的增多而增大,说明这两种方法制备的载铜介孔碳具有较多微孔,载铜量越大微孔越多,尤其是MC-Cu(i)-x表现更为明显,这可能是铜的引入堵塞了介孔碳的部分孔道而产生微孔,且铜的聚集也会产生许多微孔。但MC-Cu(h)-x的微孔比表面积和微孔孔容不及MC(h)大,说明用硬模板法制备的材料中,铜处于碳骨架中因而产生较少微孔。

图4 载铜介孔碳的N2吸附-脱附曲线(A)和BJH孔径分布曲线(B)(a).MC-Cu(s)-3.3; (b).MC-Cu(h)-3.2; (c) .MC-Cu(i)-4.0

样品比表面积(m2·g-1)微孔比表面积(m2·g-1)总孔容(cm3·g-1)微孔孔容(cm3·g-1)孔径(nm)MC-Cu(s) -3.3910851.340.0395.7MC-Cu(s)-4.9665871.110.0406.2MC-Cu(s)-6.7540941.070.0456.4MC-Cu(h)-0.2637990.270.0593.5MC-Cu(h)-2.35131140.270.0613.5MC-Cu(h)-3.2372620.250.0323.5MC-Cu(i)-1.4464840.940.0393.6MC-Cu(i)-4.04621280.530.0663.9MC-Cu(i)-5.64211720.450.0923.8MC(s)1069541.220.0223.9MC(h)5623760.380.1983.9

2.2 载铜介孔碳的催化性能

2.2.1制备方法对催化剂活性的影响

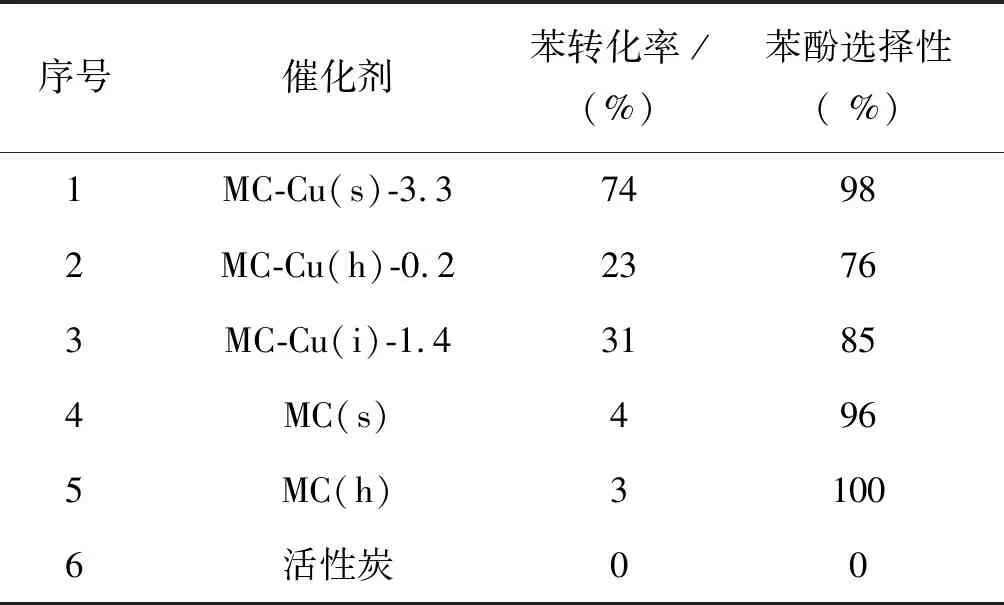

在3种方法制备的载铜介孔碳材料中,分别选择了表面积和孔容较大的载铜介孔碳样品MC-Cu(s)-3.3、MC-Cu(h)-0.2、MC-Cu(i)-1.4,以介孔碳样品MC(s)、MC(h)和活性炭作参照,探究了载铜介孔碳对H2O2氧化苯制苯酚的催化作用。从表2可以看出,当苯与H2O2摩尔比为1/2的条件下,活性炭作催化剂时不发生苯羟基化反应,而徐家泉等[19]认为活性炭具有良好且稳定的催化性能, 苯酚收率可达 14.4%。这可能与活性炭预处理有关,徐家泉等对活性炭进行了酸浸泡和进一步碳化处理,而本研究对活性炭未做任何处理。当分别加入40 mg的介孔碳MC(s)和MC(h)时能发生反应,但苯的转化率很低;当加入同样量的载铜介孔碳时,苯的转化率显著提高,尤其是软模板法制备的载铜介孔碳MC-Cu(s)-3.3,在反应5 h后,苯的转化率为74 %,苯酚选择性达98 %;其次是浸渍法制备的MC-Cu(i)-1.4催化剂,苯转化率和苯酚选择性分别为31 %和85 %,而硬模板法制备的MC-Cu(h)-0.2催化效果最差,苯转化率和苯酚选择性仅为23 %、76 %。这可能与铜的价态有一定关系,如图3所示,铜在MC-Cu(s)-3.3、MC-Cu(i)-1.4中主要是以还原态形式存在,而在MC-Cu(h)-0.2中是以氧化态形式存在,说明还原态铜是催化该反应的主要活性位点,这与文献报道的氧化态铜是活性位点的结论[8,11,20]是不一致的;也有可能与铜含量有关,MC-Cu(s)-3.3含铜量最高,其次是MC-Cu(i)-1.4,MC-Cu(h)-0.2的含铜量最低;还有可能与催化剂的表面积有关,如表1所示,MC-Cu(s)-3.3的表面积最大,为910 m2/g,MC-Cu(i)-1.4的表面积仅为464 m2/g。此外,也可能与微孔孔容大小有关,从表1可以得出,MC-Cu(s)-3.3、MC-Cu(h)-0.2、MC-Cu(i)-1.4这3种复合催化剂的微孔孔容分别占催化剂总孔容的3%、22%和4%,这刚好与它们的催化活性呈负相关,即微孔孔容所占比例越小,催化剂催化活性越高。

表2 不同方法制备的载铜介孔碳的催化活性比较

注:反应体系为 40 mg 催化剂,10 mmol 苯,20 mmol H2O2(30 %) ,10 mL 乙腈, 在 70 ℃下反应 5 h。

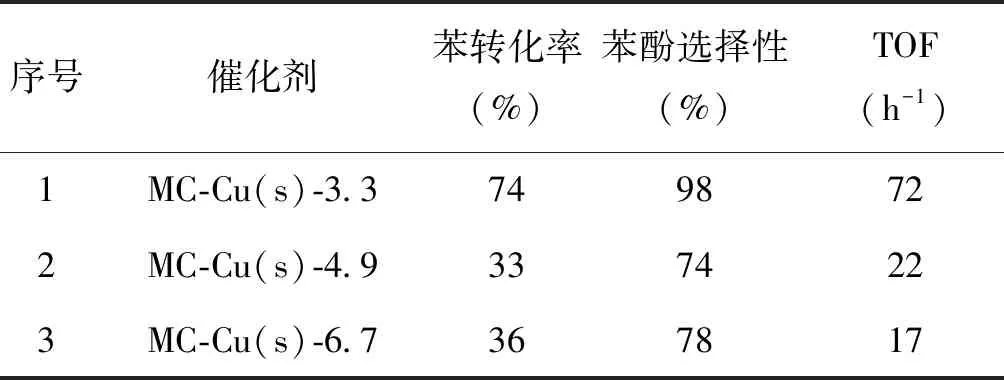

2.2.2铜负载量对催化活性的影响

以软模板法所制载铜介孔碳MC-Cu(s)为催化剂,探究载铜量对催化剂活性的影响。如表3所示,当载铜量依次为3.3 %、4.9 %和6.7 %时,苯的转化率分别为74 %、33 %和36 %,苯酚选择性分别为98 %、74 %和78 %。由此可见,苯的转化率和苯酚选择性与催化剂中的铜含量不存在线性关系, 但是,转化频率(TOF值)随铜含量的增高而呈现逐渐降低趋势,说明较低铜负载量有利于催化剂活性;当铜负载量为3.3%时,催化剂活性明显优于文献报道[21]的高铜含量(26.10%)的分子筛MCM241催化活性(苯转化率为52.19%,苯酚选择性为58.18%)。这可能是负载太多的铜影响了介孔碳的孔道以及比表面积等性质(如表1所示),使其吸附性能降低,减少了与反应物的接触机会,进而降低了其催化性能。这进一步证明了,这些载铜介孔碳的催化性能不仅与铜的价态、含量有关,还与载体的结构和性质有关。

表3 载铜量对MC-Cu(s)催化活性的影响

注:反应体系为 40 mg 催化剂,10 mmol 苯,20 mmol H2O2(30 %) ,10 mL 乙腈, 在 70 ℃下反应 5 h。

TOF =已经转化的反应物的摩尔数 /(催化剂的摩尔数×反应时间)

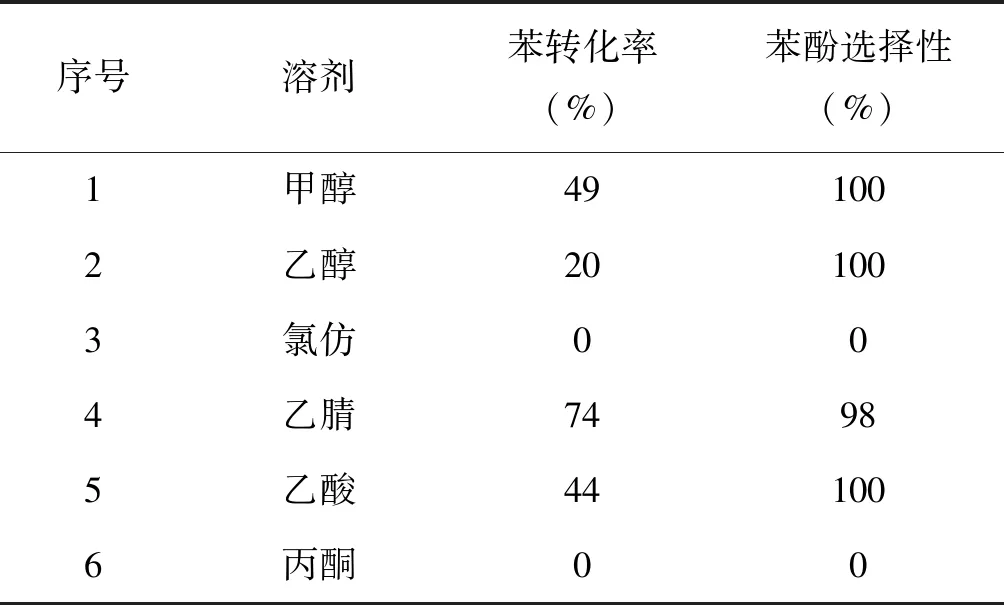

2.2.3溶剂对催化活性的影响

溶剂对H2O2氧化苯羟基化反应也有一定的影响,一方面可以促进反应物料之间的接触,另一方面由于溶剂自身的性质,可以影响催化反应的进行或与氧化产物发生作用,从而影响反应活性及产物的分布[22]。表4显示的是以MC-Cu(s)-3.3作催化剂时不同溶剂对催化效果的影响。可以看出,以乙腈作溶剂时,苯的转化率最高,可达74 %;其次是甲醇与醋酸,转化率分别为49 %、 44 %;乙醇作溶剂时苯的转化率仅为20 %;而以氯仿和丙酮作溶剂时,根本没有产物生成。这可能与溶剂对H2O2产生的·OH自由基的束缚能力不同有关[23,24],乙腈对·OH自由基的束缚能力很弱[25],所以乙腈为溶剂时催化效果最好。

表4 不同溶剂对MC-Cu(s)-3.3催化活性的影响

注:反应体系为 40 mg 催化剂,10 mmol 苯,20 mmol H2O2(30 %) ,10 mL 溶剂, 在 70 ℃下反应 5 h。

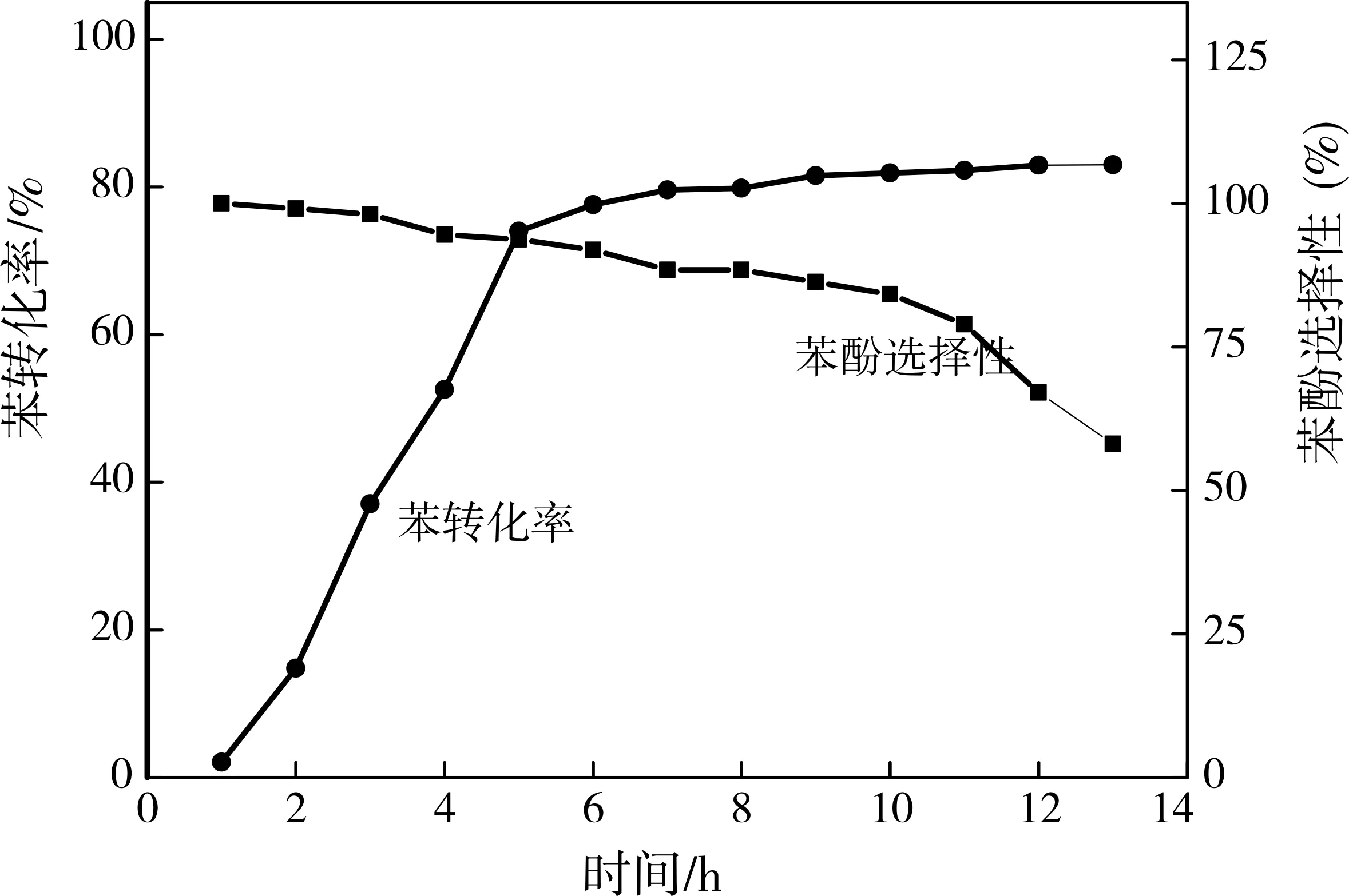

2.2.4反应时间对催化活性的影响

如图5所示,在反应的初始阶段,延长反应时间能够促进苯的转化,使转化率明显增加,但苯酚选择性呈缓慢降低趋势;当反应时间达到5h 以后,苯的转化率变化不大,而苯酚的选择性降低很明显。这可能是由于:① 随着反应时间的延长,生成的苯酚又进一步氧化成了二酚、苯醌等物质;② 反应时间过长会导致催化剂表面的失活,造成苯酚选择性的急剧下降。所以,在此反应体系中,适宜的反应时间应为5h。

图5 反应时间对MC-Cu(s)-3.3催化活性的影响注:反应体系为 40 mg 催化剂,10 mmol 苯,20 mmol H2O2(30 %) ,10 mL 乙腈, 温度为 70℃。

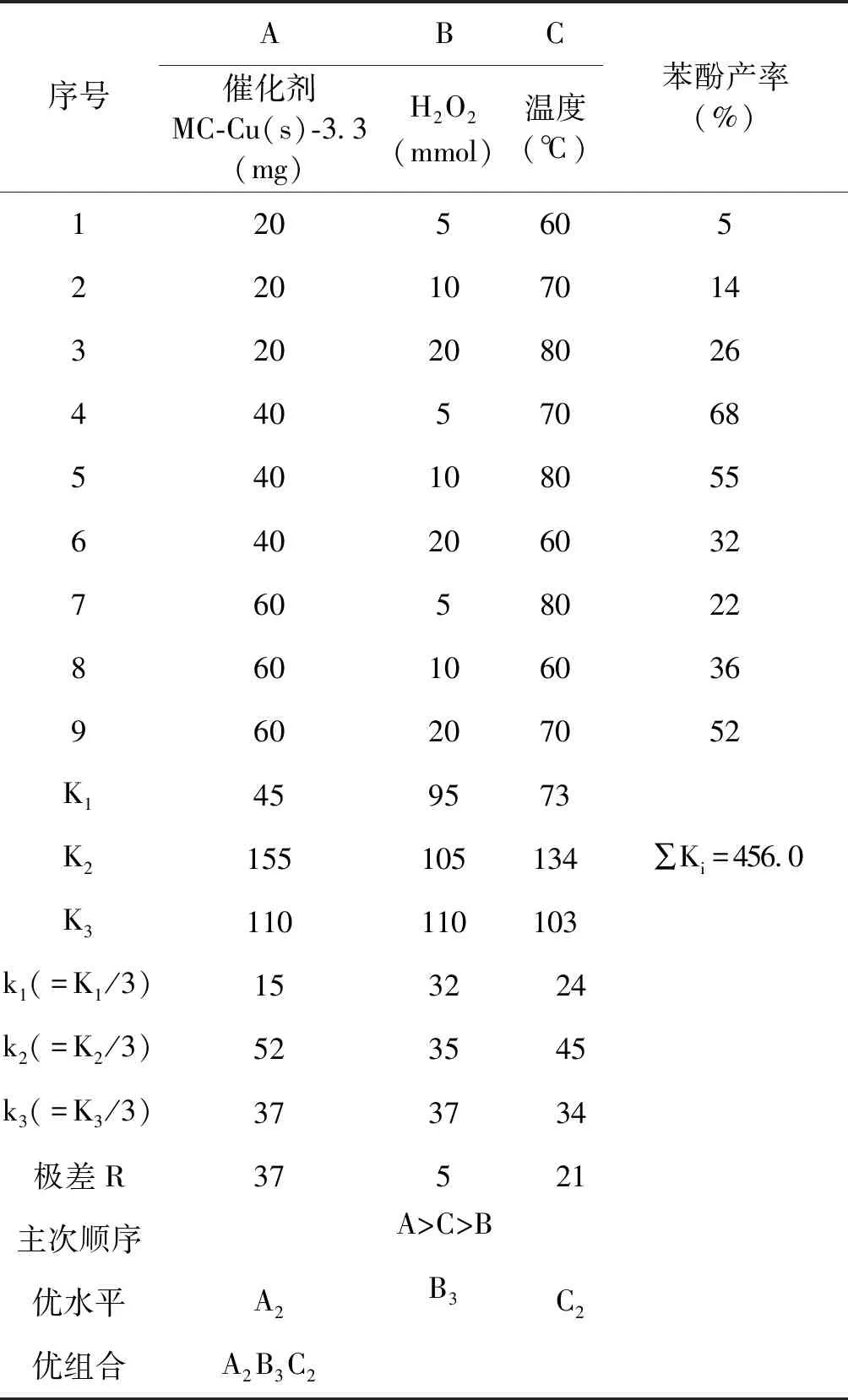

2.2.5反应条件的优化

在以上实验结果的基础上,利用正交试验来分析影响MC-Cu(s)-3.3催化性能的主要因素和合适水平。如表5所示,在反应底物为10 mmol的情况下,以10 mL乙腈作溶剂,选取3个影响因素:MC-Cu(s)-3.3用量、H2O2用量以及反应温度,对每个因素均各取了3个水平。K1、K2和K3分别为每因素各水平的3次实验所得的苯酚产率之和,脚标代表相应的水平数。平均值k1、k2和k3分别是K1、K2和K3除以3,即ki=Ki/3。然后计算出极差数据(每列中ki的最大值与最小值之差),极差的大小反映了实验中各因素的作用大小,极差大表明该因素对此反应的影响为主要因素,反之则为次要因素。最后定出各因素合适水平(每列中ki最大值所对应的水平数),A、B和C分别代表3个因素,脚标数字表示第几水平。从表中极差数据大小可以看到,因素A(催化剂用量)极差数值最大,它应该是该反应体系的最主要影响因素。该因素在本条件下取第2水平比较合适,即40 mg;因素C(温度)次之,取第2水平即70℃比较合适;因素B(H2O2用量)的影响最小,取第3水平比较合适。

表5 正交实验设计及实验结果

注:反应体系为 10 mmol 苯,10 mL 乙腈,反应 5 h。

2.2.6催化剂循环使用情况

催化剂的可循环利用性是评价催化剂性能优劣的一个重要指标之一。以催化剂MC-Cu(s)-3.3作为研究对象,考察其循环使用情况。从图6中可以看出,催化剂使用第3次时,活性基本不变,说明其可循环使用,但随着使用次数的增加,催化剂的活性逐渐下降,尤其是在循环使用4次之后,活性下降更为显著。其可能原因是,反应体系中的一些组分被吸附在催化剂表面或孔道里,不仅占据了催化剂的活性位点,同时还减小了催化剂的比表面积,降低了催化剂的吸附性能,影响了催化剂的催化活性。因此,对使用后的催化剂应该进行适当的活化处理,以延长其使用寿命。

图6 MC-Cu(s)-3.3催化剂的循环使用情况注:反应体系为 40 mg 催化剂,10 mmol 苯,20 mmol H2O2(30%) ,10 mL 乙腈, 温度为 70℃。

3 结论

以羟丙基-β-环糊精为结构导向剂,采用软模板法、硬模板法和浸渍法制备出了一系列载铜介孔碳复合材料,通过SEM、XRD、BET等表征手段对其进行了结构分析测定,考察了其对H2O2氧化苯制苯酚的催化性能,分析了铜负载量、氧化剂用量、反应温度等因素对催化剂催化性能的影响。实验结果表明,在40 mg催化剂/10 mmol 苯/20 mmol H2O2(30 %)/10 mL乙腈的催化体系下,反应温度为70 °C时,用软模板法制备的负载量为3.3%的载铜介孔碳表现出了良好的催化性能,苯转化率为74 %,苯酚选择性达98 %,且催化剂可至少循环使用4次。这可能是介孔碳利用其大的表面积和孔容将反应物富集起来,增加了相互作用机会,而铜物种可能提供了一定的催化活性位点,借助介孔碳的富集作用催化H2O2分解,促使苯羟基化反应的发生。该法制备工艺流程简单,且绿色环保,应该在H2O2氧化苯制苯酚方面具有良好的工业实用价值。