基于声发射的棒料起裂时间测定教学实验平台开发

张立军, 李增辉, 张天力, 张军伟, 韩 琳, 王旱祥, 李小朋, 姜 浩

(中国石油大学(华东) 机电工程学院, 山东 青岛 266580)

为了适应我国装备制造业的快速发展,众多工科院校的机械设计制造及其自动化、机械工程等专业都开设了“现代制造技术”“切削原理与刀具”课程,这些课程对提高学生专业技能、开拓学生视野,掌握现代制造业加工技术,适应高端企业需求具有重要意义。对先进制造技术进行有效教学,培养适应高技术发展和应用需要的工程应用人才对我国实现从制造大国向制造强国转变具有重要意义[1]。本文将先进加工技术、传感器技术、声发射检测技术结合起来,研发了基于声发射无损检测的低应力下料起裂时间测定教学实验平台。

1 声发射技术简介

该实验平台主要是对基于声发射无损检测方式的低应力下料工艺进行展示,使整个下料过程更加直观。在金属制品和机械制造行业中,下料是金属成形加工的第一道工序,其广泛应用于螺栓、汽车配件生产等备料工序中[2]。生产中的传统下料方式主要有金属切削机床下料、气割下料和剪切下料。传统的下料方式存在一些问题,主要包括能量消耗高、下料效率低、断面质量差、原材料浪费严重等[3]。因此,高效、高质量、低消耗的低应力下料技术作为新型下料方式逐渐受到行业内的高度重视,并且具有十分广阔的前景[4-6]。

目前在低应力下料中,准确确定V型槽尖端起裂阶段及起裂时间至关重要,因为其关系到初始临界加载力大小以及下料效率的问题。若起裂加载力过小,将会增加下料时间或导致下料不成功;若起裂加载力过大,棒料会瞬间断裂,导致下料断面质量变差。同时,每一节棒料的下料时间与断面质量之间经常是冲突的,也就是说,若通过控制加载力让棒料端面裂纹快速起裂和缓慢扩展,下料时间长,下料断面质量较高;若通过控制加载力让端面裂纹快速起裂和快速扩展,下料时间短,下料断面质量差。因此获取棒料V型槽尖端起裂时合适的临界起裂加载力,以及加载力与时间之间的控制曲线是十分重要的[7]。然而,目前的低应力下料过程中棒料V型槽尖端起裂加载力的确定是根据断裂力学的估算和有限的经验数据得出的[8-9],经常因初始加载力不合适导致下料时间和断面质量不理想。为此,提出采用声发射技术和传感器技术来研究V型槽尖端裂纹的起裂问题。声发射是物体或材料内局部能量源迅速释放而产生瞬态弹性波的一种现象,其优点就在于它是一种动态的无损检测技术,被测得的信号来自于试件的本身,可以整体判断被测试件的缺陷[10],而对于试件的要求并不高,可以用于恶劣的环境当中。声发射技术可以用来检测和评估裂纹的产生和扩展,并且能及时地展现其动态特征,非常适合检测低应力下料过程中的裂纹起裂过程[11-13]。在各国学者早期研究中,其初始裂纹的尺寸在0.05~0.5 mm[14]之间变化,本文拟将金属棒料V型槽的初始裂纹尺寸定为0.3 mm,并采用声发射技术来精确地确定带V 型槽金属棒料的起裂过程。

2 低应力下料机理及声发射检测原理

低应力下料技术是未来很有发展潜力的金属毛坯成形技术。本文设计搭建的基于声发射无损检测的棒料起裂时间测定教学实验平台,能够让学生对下料装置进行实际操作,认识和熟悉下料装置的工作原理,掌握低应力下料装置中滚珠丝杠、起升装置、电动机、凸轮、前后进给装置等元件的结构特点和使用方法,了解声发射无损检测方式、力传感器等的工作原理及声发射信号分析仪的数据采集与处理过程等。

2.1 基于声发射的低应力下料装置的基本原理

基于声发射的低应力下料原理:首先在金属棒料表面预制V型槽,然后将预制有V型槽的棒料一端送入到低应力下料装置中、与主轴连接的凸轮下方,另一端固定在可移动夹持机构中。下料机工作时,与主轴连接的凸轮会产生作用于棒料的挤压力,通过调节变频电动机的频率可以实现挤压力的变化。通过利用可移动夹持机构调节棒料的加载位置,可以动态调节棒料加载力的力臂大小,从而改变V型槽尖端的应力状态,实现对裂纹起裂的有效控制,达到高效低应力下料目的[6]。这种下料方法充分利用了环向V型槽的缺口效应和弯曲效应,实现材料在低应力水平下的脆断,获得无几何畸变、断口垂直平整、无需倒角的金属毛坯[15]。图1是简化了的低应力下料装置工作原理图。

图1 主轴运动情况下的低应力下料装置简化受力模型

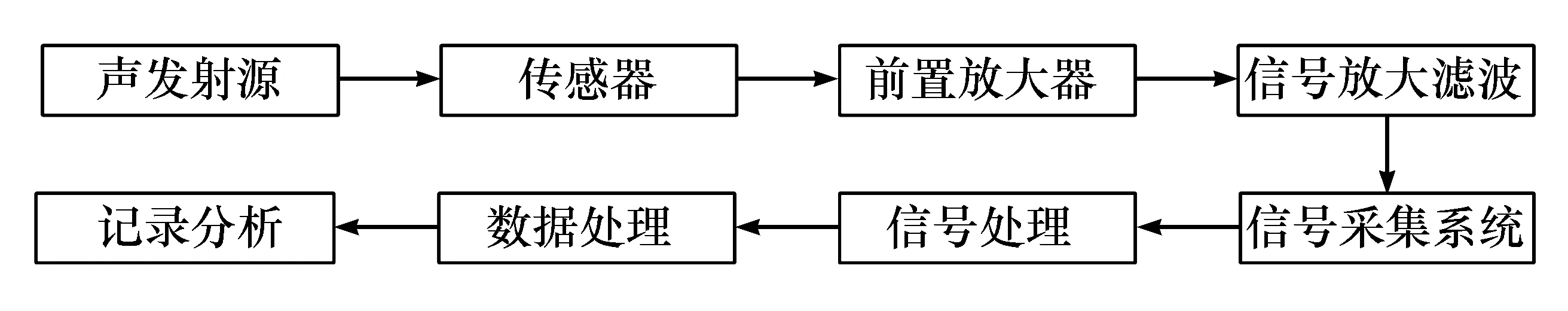

2.2 声发射检测的基本原理

声发射检测技术是无损检测中的一种形式,当物体或者材料内部的结构受外界载荷的作用而产生变形或者断裂,并且以弹性波的形式释放出应变能的现象被称为声发射现象[10]。广泛来讲,金属材料发生塑性变形或者材料发生断裂时会伴随有声发射现象发生,但是大部分金属材料的声发射信号强度很微弱,以至于人耳不能直接听见,需要使用敏感的声发射仪器等设备才能检测到。对有声发射信号发出的材料进行检测、记录并处理信号来判断声发射源的技术称为声发射技术[10]。在信号检测过程中,声发射传感器将采集到的微弱信号转变为系统可识别的电信号,并且送入到前置放大器中进一步放大。声发射无损检测技术的原理如图2所示。

图2 声发射无损检测技术的基本原理

3 棒料起裂时间测定教学实验平台的搭建

3.1 实验平台组成

为了判断棒料V型槽的起裂时间,研究声发射信号的变化与V型槽尖端裂纹起裂程度的关系,本文设计了基于声发射无损检测的棒料起裂时间测定教学实验平台,如图3所示。该系统主要由低应力下料装置、全信息声发射信号分析仪、增益可调节放大器、声发射传感器、力传感器、变频控制系统等组成,其中声发射传感器安放位置如图3和图4所示。声发射传感器由磁性固定器及耦合剂固定在金属棒料表面,并连接了增益为40的增益可调节放大器,可将接收到的信号转变为系统可识别的电信号,再送入到增益可调节放大器中进一步放大后传送到采集卡中。本装置主要对直径为8~15 mm的棒料进行研究分析。

图3 基于声发射无损检测的棒料起裂时间测定教学实验平台

3.2 实验过程

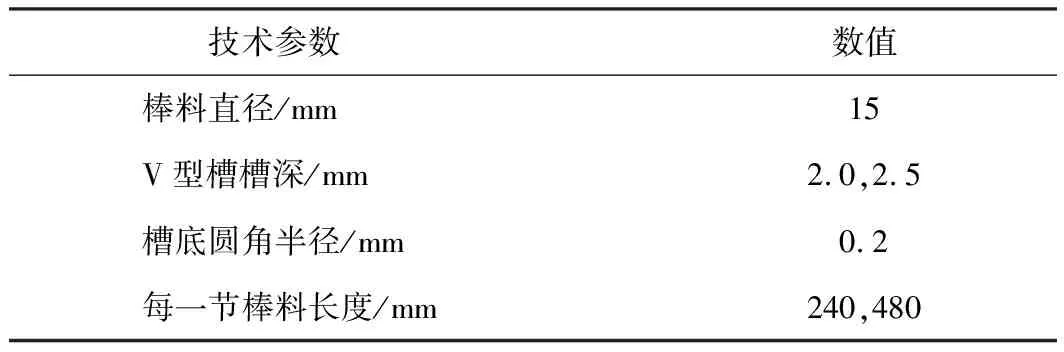

为了获取低应力下料中棒料V型槽尖端的声发射信号,采用北京软岛公司的全信息声发射信号分析仪来研究V型槽尖端裂纹起裂阶段的声发射信号,并分析棒料V型槽尖端裂纹起裂时间。带V型槽的45#钢棒料的技术参数见表1。实验过程中设置全信息声发射信号分析仪以3 MHz的采集频率连续采集声发射信号,带宽为100~1 000 kHz,数据采集方式为多通道同步采集,设定采集波形,数据卡采样频率为2.5 MHz。由于棒料材料为45#钢,故设置门槛值为35 dB,考虑到电动机及变频器等产生的电磁干扰,实验过程中采用导线将实验台与全信息声发射信号分析仪相连接并接地,以达到消除一部分噪声干扰的目的,其余参数设置见表2。

表1 带V型槽的45#钢棒料试样的技术参数

表2 全信息声发射信号分析仪的参数设置

为了能够保证系统的平稳启动,设置主轴的初始转速为670 r/min,即变频器在12 Hz时启动装置。启动频率太低,容易导致低应力下料失败;启动频率太高,则会增加安全风险系数,进而增加实验的风险,主轴的截止转速设置为3 600 r/min。

在低应力下料实验过程中,启动变频器的同时打开全信息声发射信号分析仪,实现低应力下料装置和全信息声发射信号分析仪两系统同步运行,变频器在低频率启动后迅速增加到预定的截止频率的速度运转,随着载荷的施加,棒料V型槽尖端会产生细微裂纹,此时利用作用在棒料上的力传感器测出施加在棒料上的临界外加载力;随后裂纹继续扩展直到棒料断裂,完成下料。具体教学实验平台的操作流程如图5所示。

4 实验结果与数据分析

4.1 声发射信号多特征参数关联分析

通过对声发射信号的多种特征参数随时间的变化情况进行关联分析、处理和评价,从而得到棒料V型槽尖端材料实时活动状态及发展趋势。在低应力下料中,声发射多特征参数关联图可以表征棒料V型槽尖端裂纹在起裂阶段,以及扩展阶段的信号特征。在众多声发射特征参数中,累积振铃计数与下料过程中棒料受载过程所释放的应变能存在着比例关系,能够很好地反映材料损伤特性的变化,因此可以明显地表征出下料过程中棒料V型槽尖端裂纹起裂阶段的特征。V型槽槽深为2.5 mm的棒料低应力下料中,有效电压值RMS和累计振铃计数与时间的系曲线如图6示。

图5 本实验平台具体操作流程图

图6 有效电压值RMS和累计振铃计数与时间关系曲线

如图6所示,有效电压值RMS与时间关系曲线能很好地与下料过程中棒料V型槽尖端裂纹起裂、扩展各阶段相吻合,且阶段性特征明显。在裂纹初始萌生阶段,有效电压值RMS及累计振铃计数曲线的斜率较低,声发射信号强度也相对较低。在V型槽尖端起裂过程中,声发射信号的强度出现了一定幅度的跳跃,信号活动程度大幅增加,强度也明显增强。同时,累计振铃计数发生了斜率变化,出现了显著的曲线斜率突变点。随着时间的推移,棒料V型槽尖端裂纹呈现规律性稳定扩展,整个扩展阶段声发射信号的强度都维持在一个较高水平内,且明显高于其他阶段,累计振铃计数曲线斜率较高。在失稳断裂阶段,声发射信号呈现锯齿形交错下降,直到下料实验结束。

4.2 基于峰态系数的低应力下料中起裂时间确定

在低应力下料过程中,棒料V型槽尖端的起裂具有一定的随机性和复杂性,仅通过单纯的力学分析手段进行判断是难以实现的,因此寻求对波形的进一步统计和分析来获取V型槽尖端起裂时刻的方法是必要的。在统计学中,峰态系数是用来描述总体中所有取值分布形态陡缓程度的统计量,是可以直观地表征波形特征的参数之一,因此基于峰态系数对低应力下料过程中的信号波形进行研究。峰态系数k计算公式为

(1)

图7 低应力下料中声发射实验峰态系数

随着V型槽尖端裂纹进入到稳定扩展的动态平衡阶段,峰态系数逐渐降低并维持波动在一个相对较低的水平。在经过一个长期的稳定扩展之后,峰态系数再次突然增加,V型槽尖端裂纹进入失稳阶段,棒料断裂,完成低应力下料。在整个低应力下料过程中,峰态系数出现的上述特征是由于V型槽内每个细小的瞬间断裂引起的,与声发射振铃计数、幅值、均方值相比,峰态系数具有更好的鲁棒性,能更好地区分棒料在低应力下料过程的各个阶段。

5 实验验证

为了对棒料V型槽尖端裂纹起裂时间进一步验证,当下料时间到达24 s时立即关闭下料系统,并立即取下棒料通过金相显微镜对其V型槽尖端裂纹状态进行放大100倍观察,结果见图8(a),通过与未起裂棒料V型槽尖端(图8(b))对比,可明显观察到V型槽钢起裂时的微小裂纹,此时测量裂纹长度约为0.3 mm,可以判定V型槽尖端已经起裂,验证槽深为2.5 mm的棒料在低应力下料中起裂时间约为24 s。当起裂时间确定时,也可通过力传感器同时获得在低应力下料过程中棒料V型槽尖端起裂时的初始临界加载力。

图8 棒料V型槽未起裂和起裂时状态(放大100倍图像)

6 结语

本文开发了基于声发射的棒料起裂时间测定教学实验平台。结合声发射技术和传感器技术,采用多特征参数关联分析法和峰态系数确定了V型槽尖端裂纹的起裂时间。该实验平台可以直观地展示低应力下料技术的工作原理以及声发射无损检测方法在现代制造技术中的实际应用。通过实验,学生能较好地熟悉声发射检测裂纹技术、传感器技术以及数据采集处理,分析和变频控制器的使用,从而拓展学生的思维领域,激发学生对机械加工制造新方法的兴趣。该实验平台丰富了学生在学习阶段对“现代制造技术”“切削原理与刀具”“机电信息检测与处理技术”等课程的整体认识与理解,达到了良好的实验教学效果。