Al0.25Ni0.75合金凝固过程的分子动力学模拟*

刘翠霞,王少刚,坚增运

(西安工业大学 材料与化工学院,西安 710021)

Al-Ni合金,尤其是Al3Ni,Al3Ni2和AlNi3等几种金属间化合物因其优良的性能在高温结构材料领域有很广泛的应用[1-2]。Al-Ni合金凝固过程的研究一直是国内外学者研究的重点,因为凝固过程中形成的组织形态不仅对最终性能有一定的影响,而且在很大程度上决定着后续加工手段和工艺的选择,具有较高的理论价值和实际价值[3-4]。文献[5]采用定向凝固的方法,研究了退火速率对定向凝固AlNi3的宏观组织、显微组织和室温拉伸性能的影响,发现柱状晶的组织能够有效组织裂纹扩展,提高力学性能;文献[6]通过对Al-Ni合金进行半连铸连轧加工,发现凝固过程出现成分偏析,合金组织的晶粒大小及分布不均匀;文献[7]通过在Al-10Ni合金熔体凝固过程中施加不同电压的交变磁场处理的方法,研究了交变电压对Al3Ni链状组织的影响。以往的研究大多通过传统实验对Al-Ni合金的凝固过程进行研究,而凝固过程的微观层次难以直接观察[8]。分子动力学模拟的方法为Al-Ni合金的凝固过程研究提供了新的研究方法,并且能够直接对凝固过程中的微观变化进行观察,弥补了传统实验的不足。

液态金属在凝固过程中的影响因素较多,此过程涉及到微观层次且难以观察,目前的凝固科学基础理论还有待更深层次地完善[9-10]。熔体热历史对凝固过程会产生很大的影响,当初始温度、冷却速率及保温时间等条件出现变化时,会使得液态金属凝固后得到的材料性能发生显著改变[11-13]。因此,本文采用分子动力学的嵌入原子势研究了熔体热历史对Al0.25Ni0.75合金凝固特性的影响,对液态金属的凝固机理进行了分析,为Al-Ni合金凝固科学基础理论的发展奠定理论基础。

1 实验模型与方法

利用开源的Lammps软件研究Al0.25Ni0.75合金的凝固过程,采用文献[14]提出的嵌入原子势(Embedded Atom Method,EAM)对Al0.25Ni0.75合金凝固过程和产物进行计算机模拟和分析。

Al0.25Ni0.75合金模型的建立是以AlNi3的结构模型为基础,如图1所示。通过外部建模的方式建立一个尺寸为a0×a0×a0的AlNi3单个晶胞,晶格常数a0为0.357 nm,再向X,Y,Z方向分别复制建立15a0×15a0×15a0的模型,最终得到Al0.25Ni0.75合金模型,其中原子总个数为13 500个。模拟模型建立后施加周期性边界条件开始计算,模拟结果的准确性随着模型的原子数量增多而提高,但随之产生的巨大数据计算工作量对计算机设备提出了极高的要求,使用周期性边界条件能够在不增加模型原子数量的基础上提高模拟结果的准确性。周期性边界一方面通过最近镜像方法使表面原子受力更加全面,能够有效消除由于模型盒子较小导致的边界效应影响;另一方面在模型中的少数原子跑出去时会有相同数量的原子从相反的边界补充进来,从而达到使用部分模型就能推广到全局的效果。

图1 AlNi3原胞和15a0×15a0×15a0的Al0.25Ni0.75模型

为确保Al0.25Ni0.75合金在凝固前为液态,选取高于熔点1 663 K的温度范围设置初始温度,模拟过程在宏观正则系综下设置初始温度为2 800 K,2 700 K,2 600 K,2 500 K这四个温度梯度来计算降温至300 K时的Al0.25Ni0.75合金的扩散系数D,分析不同初始温度对最终扩散系数的影响。通过在凝固过程中设置不同的冷却速率以研究晶体形成的临界凝固冷却速率,并结合原子结构以研究冷却速率对Al-Ni合金凝固机制的影响。

2 结果与分析

2.1 熔点测试及熔化保温

选取精确的势函数是分子动力学模拟过程中至关重要的一个环节,直接影响模拟结果的准确性。因此,对势函数对于当前体系的适用性的验证越来越普遍,能够有效保证分子动力学模拟过程选取的势函数符合模拟的要求。

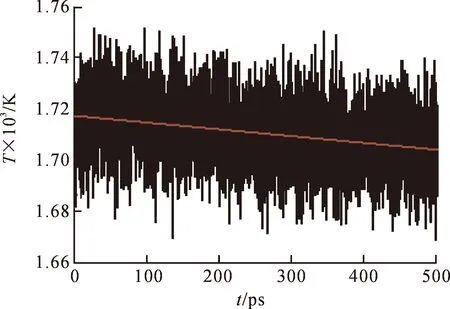

本文分子动力学模拟采用EAM势函数,使用13 500个原子的模型对其进行熔点测试,熔点测量原理是通过测量合金在固/液共存状态下的温度得到熔点温度,具体步骤为分别创建一个独立的液态结构和固态结构,并将两种状态下的结构组合起来弛豫一段时间消除应力,当体系达到稳定状态后若还保持固液二相,那么此时测量的平衡温度即为熔点温度。本文根据这一原理设计了模拟过程并对Al-Ni合金的EAM势函数进行了熔点测试,得到的结果如图2所示。图2中体系温度T随时间t变化基本在一个定值处波动,通过Origin软件对图形进行拟合得到函数为y=-0.025 62x+1 709.64,平均值为1 703.23 K,与Al0.25Ni0.75合金的实际熔点1 663 K相差40.23 K,这是由于模拟时晶体结构不存在缺陷,因此熔点温度有所升高,模拟得到的数据与实际情况较为符合,表明此势函数比较准确。

图2 Al0.25Ni0.75合金的熔点测量结果

熔点测量后进行熔化和弛豫,本阶段采用恒温恒压系综,加热步数和弛豫时间均为50 000步,设置步长为0.001 ps,将Al0.25Ni0.75合金从300 K分别加热到2 500 K、2 600 K、2 700 K和2 800 K,每100步输出一次热力学数据。此阶段体系的温度不断地升高,加热升温初期的能量E随时间增长急剧升高,但是当体系能量达到峰值后不再继续升高,之后一直保持在峰值附近微小波动。如图3所示,Al0.25Ni0.75合金受热开始熔化,内部能量增加,而熔化过程又吸收足够热量,即熔化潜热,达到降低体系能量的目的。Al0.25Ni0.75合金转变为熔体后,弛豫一段时间使得体系内部能量和温度均达到平衡状态,体系此时处于稳定态的初始化系统。在Al0.25Ni0.75合金的加热过程中,明显可以看到能量在97 ps左右时急剧变大,增长方式呈指数型,达到峰值后能量值在一固定值附近微小波动。能量指数型增长表示在该时刻合金体系已经完全熔化,外界能量不再被用来破坏键对,而是全部用来增加体系的内能。当体系内能达到动态平衡时,体系能量逐渐稳定并呈现出在一固定值附近微小波动的现象。这一阶段主要是为接下来的凝固阶段作准备,只有当体系达到稳定态时才能进入凝固阶段。

图3 Al0.25Ni0.75合金熔化过程能量随时间的变化图

2.2 不同初始温度下的扩散系数

金属熔体的扩散系数是其非常重要的物理性质之一,也是金属材料设计的必要参数之一。金属熔体扩散行为对于晶体形核和长大过程有着极大的影响,主要的调节因素包括扩散物质和扩散介质的种类及其温度和压力,其中温度对于扩散行为的影响尤为重要。受限于当前测试设备,很难对金属熔体扩散系数进行测量。通过分子动力学模拟的方式可以直接计算得到扩散系数,有效避免实验设备对金属熔体扩散系数研究的制约。扩散系数的研究能够对凝固本质有更进一步的理解,对于精确控制凝固过程有着重要的促进作用。另一方面在生产中也能大幅度减少铸造时间和材料的浪费,降低企业成本,有着非常重要的现实意义。

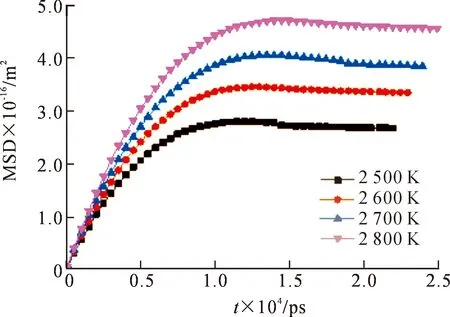

分子动力学模拟对于金属熔体扩散系数的计算是通过均方位移(Mean Square Displacement,MSD)得到,MSD即为体系内所有原子随着时间间隔变化所得到的位移平均值的平方。当模拟体系处于液态时,原子间的相互作用力较小,自由能驱使原子脱离当前的位置造成比较大的位移,此时的均方位移值比较大。而当模拟体系逐渐凝固后,原子间相互作用力变得很大,原子只能在当前位置进行热振动而无法脱离当前位置,所以在一定时间内的位移几乎为零,导致在该时刻下的均方位移值很小。

本文采用Einstein法来计算Al0.25Ni0.75合金的扩散系数,与文献[13]所使用的方法一致,是在得到MSD后通过Einstein公式求解自扩散系数。模拟过程记录的数据是一段时间内所有原子的平均位移平方和,因此试验所得为Al0.25Ni0.75合金的自扩散系数。其中均方位移和扩散系数的表达式为

(1)

(2)

式中:Dself为粒子的自扩散系数;N为粒子总数;t为时间,ri(t)和ri(0)分别为粒子在t和t0时刻的位置;<……>为系综平均。将式(1)带入式(2)可以得到自扩散系数和均方位移关系式为

(3)

由式(3)可以得出,当t非常长时,均方位移和扩散系数线性相关,并且根据其斜率可以求得自扩散系数。

为确保合金初始状态处于液相状态,因此选取的初始温度高于Al0.25Ni0.75合金1 700 K的熔点温度。初始温度选择2 500 K、2 600 K、2 700 K及2 800 K四个温度值。模拟过程采用宏观正则系综,弛豫时间为100 ps,在相同的冷速下降温至300 K。由此得到Al0.25Ni0.75合金的MSD与不同初始温度之间的变化关系如图4所示。

图4 MSD与不同初始温度的关系曲线

图4中所有曲线很明显的特征是开始时上升速度很快,之后增速逐渐放缓甚至到最后不再增长,而是在一定范围内小幅度波动。这是由于当凝固开始时体系能量很大,原子的无规则运动导致MSD增大,因此曲线上升速度很快;随着体系向外界进行热传递,温度和体系能量降低,原子间距逐渐缩小,最后形成晶粒并长大,这时原子运动能力逐渐降低直至被束缚在当前位置进行热震动,在曲线中呈现出增速放缓和趋于水平直线的形态。另一特征是,曲线从低到高排列的顺序与初始温度值大小同步,初始温度值越大则相应的曲线在图中的位置越高。初始温度越高则体系能量越大,原子的驱动力也越大,导致原子运动的距离更长,相应的曲线能够达到的高度更高。

图5为不同初始温度与扩散系数的关系曲线,通过Origin软件对图形进行拟合得到函数为y=0.005 68x-10.28,即初始温度与扩散系数之间成正相关且斜率为0.005 68。

图5 扩散系数与初始温度的关系曲线

2.3 不同冷却速率下的径向分布函数及晶体结构

采用径向分布函数(Radial Distribution Function,RDF)的方法进一步研究Al0.25Ni0.75熔体在不同冷却速率下凝固后的合金结构。RDF是通过在晶体或非晶体结构中选取任意原子作为中心原子,表征其附近原子的分布情况。

图6为Al0.25Ni0.75熔体在不同冷却速率下的径向分布函数g(r),横坐标为原子与目标原子间的距离r。由图6可以看出,在冷却速率为1.0×1010K·s-1时,冷却后形成的曲线中峰型明显且尖锐,且第二峰的劈裂现象非常明显,说明Al0.25Ni0.75熔体凝固后的有序程度很高,形成了晶态结构。冷却速率大于1.0×1010K·s-1时,随着冷却速率增大,第一峰变圆钝,第二峰的劈裂现象也逐渐消失,因此凝固后的有序程度降低,形成晶态和非晶态的混合结构。

在不同冷却速率下冷却凝固得到的产物还可以采用可视化软件对原子的微观结构进行直接观察,通过观察显微结构分析其凝固情况。

图6 Al-Ni合金在不同冷速下的径向分布函数

图7为Al0.25Ni0.75熔体凝固后的原子结构图及结构分类示意图,可以直接观察到四种不同的冷却速率下凝固得到的体系原子结构分布有较大区别,Al0.25Ni0.75熔体在冷速为1.0×1010K·s-1时形成了晶体,主要结构为面心立方结构,与AlNi3的结构一致,因此可以判断出在共晶点处生成了大量的AlNi3相。而大于1.0×1010K·s-1冷速时,形成了非晶与晶体的混合产物。

表1为不同冷却速率下的原子结构比例,从表1可以看到,准晶结构在未达到结晶条件时随着冷却速率的降低在不断增加,在冷速为1.0×1013~1.0×1011K·s-1这一阶段中,准晶结构所占比例从27.8%上升到了39.1%。

图7 原子结构及结构分类示意图

原子结构冷却速率/ K·s-11.0×10131.0×10121.0×10111.0×1010原子结构比例/%FCC11.210.69.989.0HCP48.343.842.86.8BCC8.67.47.03.7ICO27.836.639.10.3简单晶胞3.51.51.10.1其 他0.60.10.10.1

3 结 论

1) 本文采用EAM势函数进行了熔点测量来验证势函数的准确性,发现模拟结果与实际结果相差约40.23 K,模拟得到的数据与实际情况较为符合。

2) 初始温度对扩散系数具有直接影响,通过拟合得到初始温度与扩散系数之间的函数关系为y=0.005 68x-10.28。

3) 通过计算得到不同冷却速率下的径向分布函数和晶体结构,在1.0×1010K·s-1的冷却速率下,Al0.25Ni0.75熔体凝固后为晶体。