埋地钢制天然气管道全面检验及安全评估的工程实践

范成龙

(厦门市特种设备检验检测院,福建 厦门 361004)

随着我国经济快速增长,城市化进程不断加快,环境不断恶化,为此人们对清洁能源的需要不断增加。天然气作为清洁能源已经进入寻常百姓家,成为市民生产和生活不可或缺的一部分。然而作为天然气运输的主要载体—埋地管道的安全不可忽视。据《中国燃气行业年鉴2013》统计数据,截至2012年底,我国城市地下燃气管网总长度超过37.6万公里[1],数量还在不断增加,其安全性不仅关系到人们的人身安全,而且对安全生产产生重要影响。由于城市人口密度高,情况复杂,一旦发生燃气腐蚀泄漏,危险性极高。青岛“11·22”事故敲响了警钟,青岛市“11·22”中石化东黄输油管道泄漏爆炸特别重大事故认定为责任事故,事故共造成63人遇难,156人受伤,直接经济损失7.5亿元[2]。文中依据国家法规标准及工程经验对在用一条使用超过10年的燃气埋地钢制管道进行风险预评估、全面检验、安全隐患风险计算,科学安全评估管道的实际使用状况,根据检验及评估结果,提出保障钢制燃气管道安全生产的若干建议,也为类似的钢制燃气管道的安全管理工作及创新与发展提供合理化的参考。

1 管道检验的现状

检验管道长度为1385m,如图1所示,该管道为螺旋钢管,材质为Q235B,规格为Φ219mm×6mm,于2007年7月投入使用,输送介质为天然气,设计压力为0.4MPa,输送压力为0.2MPa~0.3MPa,属于中压燃气管道。

图1 管道检验概况图

2 管道风险预评估

依据GB/T 27512-2011《埋地钢制管道风险评估方法》对该管道进行风险评估,评估人员主要由有经验的检验员、材料与腐蚀专业人员、管道工艺专业人员、使用管理人员等技术人员组成。评估人员对该管道的设计、施工、竣工检验、定期检验以及日常安全管理等进行全面的风险评估,得出以下结论:

(1)该管道失效可能性得分S=100-(0.30S31+0.30S32+0.10S33+0.30S34)=46.7,失效后果得分C=121,风险值R=S×C=5650.7,所评价管道的风险值在[3600,7800)内,风险等级为中等风险绝对等级。

(2)失效可能性方面,该条管线位于经济技术开发区。人口密度、地面交通繁忙程度、管道标识、巡线方式是第三方破坏(S31)的主要因素;管道的腐蚀评分(S32)方面,外防腐层的评分和阴极保护系统的评分两项较低;设备的检验与维护保养使得设备及操作的评分项(S33)得分不高;自然灾害的防范和管道的检测与评价是管道本质安全质量(S34)得分低的主要项目。

(3)失效后果方面,管道沿着城市主干道敷设,人流量和车流量大,且供应中断对下游的影响大。失效后果得分主要来源于人员伤亡的财产损失及可能的停产、停业损失。

3 全面检验过程

3.1 资料审查状况

由于建设年代已久,已经使用超过10年,使用单位多次变更,资料移交更换多次,因此资料大部分不全,主要问题如下:

(1)安装监督检验资料,工程竣工资料以及定期检验等重要资料不全,这不仅增大了检测难度而且有可能导致部分管道无法进行真实有效的检测评估或漏评估;

(2)部分管线及阀门进行更换,未见相关施工及竣工资料;

(3)未见历年年度检查报告;

(4)部分运行及巡检记录的人员签字未持有特种设备压力管道操作人员证。

3.2 宏观检查

依据公用管道定期检验规则,对管道沿线进行宏观检测,检验问题如下:

(1)部分管道与道路交通装置相距不满足要求;

(2)部分管段上方存在树木或间距不满足要求;

(3)阀门井管道组成件局部锈蚀;

(4)阀门井位置管地电位未达到-850mv(vs.CSE),但相关记录均符合要求;

(5)电位、电流测试桩已经损坏;

(6)部分管道旁伴随高压电缆以及高压变电柜;

(7)阀门井部分位置存在燃气泄漏现象,最大浓度为5630ppm;

(8)管道沿线标志遭到破坏,部分管道标识严重偏离管道的真实位置。

以上存在的问题均不符合GB 50028-2006《城镇燃气设计规范》等相关设计及安装标准要求。

3.3 管道敷设环境调查

依据GB/T 19285-2014《埋地钢质管道腐蚀防护工程建议》规范对管道沿线三处(如图1所示)土壤腐蚀性进行抽样检测,检验结果如表1所示。

表1 土壤腐蚀性抽样结果表

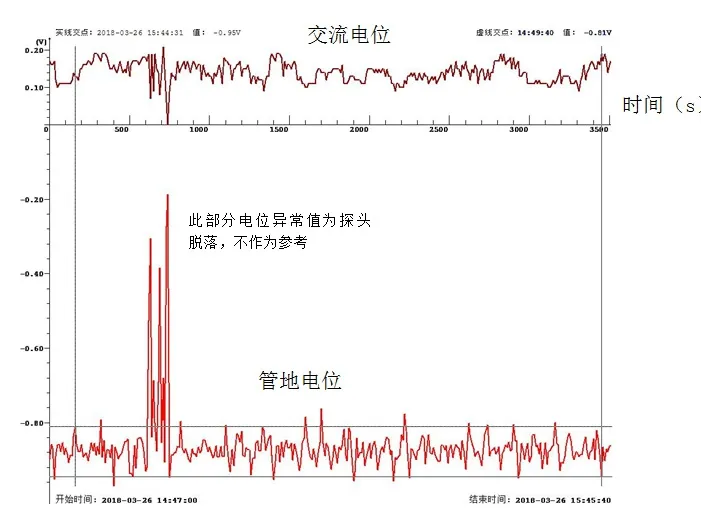

由于部分管线存在电缆及变电柜,因此对管线在道路1路口及道路3路口这两处进行杂散电流监控。检测结果如图2、图3所示。

图2 道路1路口杂散电流监控

图3 道路3路口杂散电流监控

敷设环境检测结果如下:

(1)土壤腐蚀性:经检测以上三处土壤腐蚀性等级分别为2级、3级、3级;另外,依据GB/T 19285-2014《埋地钢质管道腐蚀防护工程检验》方法对土壤电阻率进行测试,有一定的局限性,因为在城镇燃气管道中,管道表面土壤大多为花卉土壤,不能代表管道敷设的真实环境,因此需要根据开挖情况进行修正。

(2)杂散电流监控:道路1路口管地电位波动值为20mv,小于200mv,杂散电流干扰腐蚀危害程度为“中”,无需采取防护措施,但管地电位(不包括IR降)未达到-850mv(vs.CSE)要求,应加强阴极保护措施;交流干扰电压平均值为0.05V,小于4V,无需采取防护措施;道路3路口管地电位波动值为140mv,小于200mv,杂散电流干扰腐蚀危害程度为“中”,无需采取防护措施;交流干扰电压平均值为0.14V,小于4V,无需采取防护措施。

3.4 管道沿线外防腐层不开挖检测

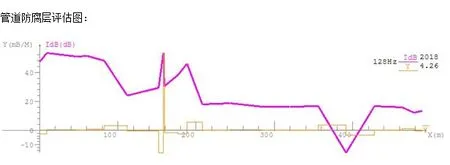

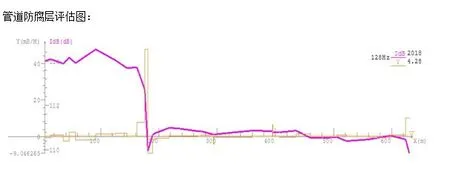

对管道沿线采用多频管中电流法及交流电位梯度法进行管道外防腐层状况评估,采用的仪器为PCM+;管线分三段进行外腐蚀状况评估及管道埋深检测结果如图4、图5、图6、图7所示。

图4 管段1管道防腐层评估图

图5 管段2管道防腐层评估图

图6 管段3管道防腐层评估图

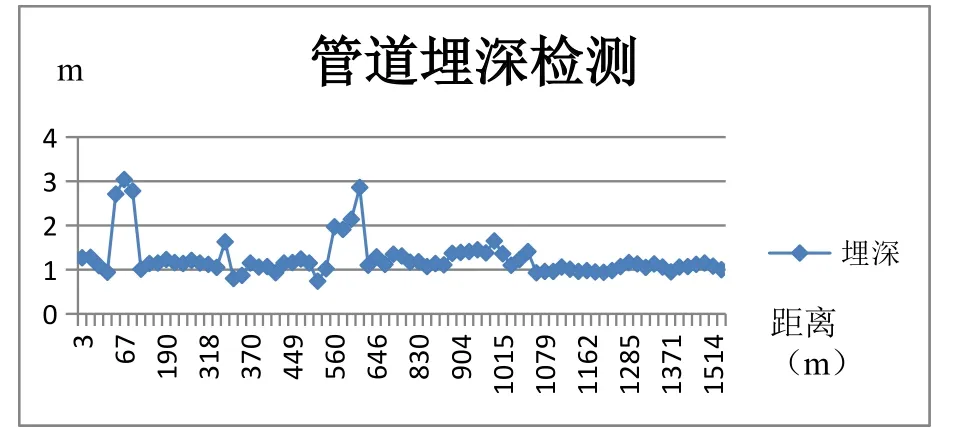

图7 管道埋深检测图

防腐层不开挖检测结果:

经检测电流泄漏点为19个,分三段进行管道防腐层评估,外防腐层等级分别为2级、1级、1级。由于管道采用牺牲阳极做阴极保护,检测过程无法断开牺牲阳极,检测电流泄漏点可能是牺牲阳极位置也可能是防腐层破损点位置,需要进一步开挖分析验证。此外牺牲阳极会造成检测电流损失,因此外防腐层等级分析结果具有局限性。对管道沿线埋深进行检测,未见异常。

3.5 管道沿线保电位测试

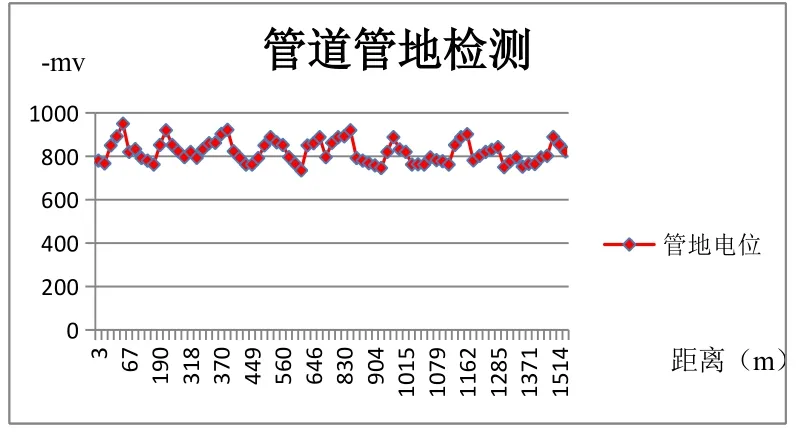

根据管道资料审查、宏观检测、防腐层不开挖检测等检测结果,依据GB/T 19285-2014《埋地钢质管道腐蚀防护工程检验》采用cips进行管道沿线保护电位测试,测试结果如图8所示。

图8 管地电位检测图

检测结果:由于采用牺牲阳极保护,无法断开,采用cips检测就无法对管道电流进行通断,测试的电位包括管道的的IR降。经检测管道的保护率为29.3%(包括IR降),依据管道PCM漏电点分析,漏电点19处,其中9处判断为牺牲阳极。

3.6 直接开挖检测

结合管道资料调查、外防腐层间接检测结果、管道环境调查和一般性宏观检查的结果,选择3处为开挖点(如图1所示),开挖点1为验证判断牺牲阳极的开挖点,开挖点2为热力与热力管道交叉开挖点,开挖点3为判断较大防腐层破损开挖点。检测结果如下:

开挖点1检测结果:该开挖点为管线直段部位,该处焊接有牺牲阳极包,管体防腐层为外涂层+胶带防腐,经检测发现防腐胶带有轻微脆化现象,粘结力一般,色泽略暗。该处为牺牲阳极位置,防腐层未见明显破损。同时在管道螺旋焊缝两侧进行壁厚测量,管道最大减薄量为:6.00mm-5.80mm=0.20mm,未见明显减薄现象。管道设计及竣工资料为3PE防腐,开挖结果为热熔结环氧树脂粉末涂层+胶带缠绕。

开挖点2检测结果:该开挖点为管线直段部位(与热力管道交叉),管体防腐层为热熔结环氧树脂粉末涂层+胶带缠绕,经检测发现防腐胶带有轻微脆化现象,粘结力一般,色泽略暗。检测出5个大小直径约10mm防腐层破损点(如图9所示),对破损点进行壁厚检测及外观检测,未见明显腐蚀,应修复。对管道进行壁厚测量,管道最大减薄量为:6.00mm-5.85mm=0.15mm,未见明显减薄现象;对管道进行管地电位检测为-832mv(vs.CSE),未达到-850mv,应补增牺牲阳极。管道设计及竣工资料为3PE防腐,开挖结果为热熔结环氧树脂粉末涂层+胶带缠绕,与设计不符。

图9 开挖点2防腐层破损点图

开挖点3检测结果:该开挖点为管线三通部位,管体防腐层为外热熔结环氧树脂粉末涂层+胶带缠绕,三通往东方向未见胶带防腐,经检测发现防腐胶带有轻微脆化现象,粘结力一般,色泽略暗。三通焊缝部位发现较大面积胶带防腐脱落,有局部腐蚀现象如图10所示),应该修复防腐层。对管道进行壁厚测量,管道最大减薄量为6.00mm-5.65mm=0.35mm,未见明显减薄现象;对管道进行管地电位检测为-842mv(vs.CSE),未达到-850mv,应补增牺牲阳极。管道设计及竣工资料为3PE防腐,开挖结果为热熔结环氧树脂粉末涂层+胶带缠绕,部分只有外涂层防腐,与设计不符。

图10 开挖点防腐层破损图

4 管道基于风险性评价

为降低管道运行风险,减少事故的发生,减少对居民安全生产的威胁,应采取“早发现,早治疗”的原则,依据GB/T 34346-2017《基于风险的油气管道安全隐患分级导则》对管道进行风险评估。

4.1 评价方法的选择

依据风险评估及全面检验的结果,判断该管道存在较大安全隐患,采用二级评估方法。二级评价流程如图11所示。

图11 二级评估流程图

4.2 管道单元的划分

依据风险预评估、管道历次泄漏事故记录以及全面检测结果,对管道进行单元划分,单元划分为两个单元,单元一为除阀门井外的埋地管道,单元二为阀门井内的管道。

4.3 管道单元一失效可能性分析

失效可能性分析:管道单元一为除阀门井外的埋地管道,失效可能性分析的数据来源为管道全面检验的数据,管道的基本属性信息,管道运行维护数据与记录,管道外部环境信息等。失效概率POF为0.00028,可能性分析过程主要参数如表2所示。

表2 管道单元一失效概率POF主要参数计算表

失效后果分析:失效后果分析用于确定管道对周边潜在影响程度。潜在影响是由天然气从管道泄漏引起的。本次分析是基于管道失效对周边人员造成伤害等潜在影响的严重程度进行的,同时也考虑管道的失效导致的经济损失以及对企业的影响。分析泄漏类型为小孔破裂情景。燃气泄漏人员伤害后果面积为113.04㎡。

风险计算:依据失效后果分析与失效可能性分析,依据标准计算出风险值为2.81x10-6,其中失效概率为0.27x10-3,点燃概率为0.001,人员伤害后果损伤面积为113.04㎡,伤害区的人口密度为0.09人/㎡。依据个体可接受风险准则风险计算值小于10-5,结论为可接受风险;依据社会风险可接受准则(F-N曲线),结论为可接受风险。

4.4 管道单元二失效危险性分析

管道单位二为阀门井内的管道,作为有别于埋地管道作为单独单元进行分析,是依据全面检验、风险预评估以及历年阀门井的泄漏事故进行分析。

阀门井的失效概率:依据标准,计算管道失效概率为0.00085,可能性分析过程主要参数如表3所示。

表3 管道单元二失效概率POF主要参数计算表

阀门井失效后果分析:依据标准,计算出管道人员伤害后果面积为1256㎡。

风险计算:依据失效后果分析与失效可能性分析,依据标准计算出风险值9.6x10-5,其中失效概率为0.85x10-3,点燃概率为0,001,人员伤害后果损伤面积为1256㎡,伤害区的人口密度为0.09人/㎡。依据个体可接受风险准则风险计算值大于10-5,小于10-3,结论为可容忍风险区;依据社会风险可接受准则(F-N曲线),结论为尽可能降低区。

5 结语

通过管道的风险预评估、全面检验、安全隐患风险计算,得出管道检验结论为保持原参数下允许使用,下次检验周期为6年,但应完善做好以下工作:

(1)增强巡线力度,气体泄漏检测等措施减小失效可能性,降低管道风险值。此外,加强与公安部门、居民委员会等部门的密切联系,对沿线居民加大管线安全宣传力度、对施工单位做好安全交底,进一步降低管道绝对风险等级。

(2)使用单位应完善补充管道的技术档案,特别是影响管道安全的安装监督检验资料,工程竣工资料、定期检验资料、管道维修资料等,便于随时查阅。

(3)加强对运行及巡线人员的管理,所有操作人员应持有特种设备压力管道操作人员证,并定期进行专业知识学习,落实岗位责任制与奖惩制度。

(4)对于管道存在间距不足、占压等历史遗留问题,符合条件的进行路线改造,不能改造的应进行保护安全措施,如加装套管或管沟保护,并加强这部分的巡查力度,并做好相关记录。

(5)对于阀门内,腐蚀环境较为恶劣的环境,应加强阀门井设施的维护与保养,结合管道部件的腐蚀情况和管件的使用寿命,定期更换管件,特别是密封部件。

(6)应增加牺牲阳极、确保管道管地电位符合要求,并对相关测试人员进行检测培训,使之掌握阴极保护相关知识及检测影响因素,确保检测数据真实有效。

(7)完善管道地面标示工作,并修复相关测试桩。

(8)管道沿线即将通地铁,应定期进行管道杂散电流监控工作,至少每半年一次。

(9)阀门井内管道风险评估为尽可能降低区,风险值较大,应对阀门井燃气泄漏进行检测,测试阀门应包括管道沿线其它设施的阀门井,以及可能造成燃气聚集的密封场所,至少每天一次,对测试值大于10000ppm的管道,应立即进行原因分析及抢修,对于小于等于10000ppm的,也应及时抢修,不能及时抢修的应定期进行吹扫,并做好警示标示。