裂解汽油加氢装置脱戊烷塔顶工艺防腐蚀措施及优化

(中国石油独山子石化分公司研究院,新疆 独山子 833699)

缓蚀剂在炼油装置塔顶低温部位应用比较广泛,常用缓蚀剂为成膜型缓蚀剂,其能吸附在金属表面,形成一层致密的具有疏水性能的保护膜,可以有效地隔绝金属表面与腐蚀介质接触,因而起到减缓腐蚀的作用。某石化公司裂解汽油加氢装置脱戊烷塔顶系统腐蚀严重,虽采用了加注缓蚀剂的工艺防护措施,但没有收到很好的防护效果,腐蚀问题依然严重。为了达到缓蚀效果,抑制设备及管道的腐蚀,针对该装置脱戊烷塔顶系统的工艺防护措施,从加注点位置、加注量及缓蚀剂性能等影响因素出发,优化了脱戊烷塔顶系统的工艺防护措施。

1 脱戊烷塔顶系统腐蚀情况

1.1 工艺流程

某石化公司裂解汽油加氢装置是给新建C5装置和苯乙烯装置提供原料,新建了脱戊烷塔和脱辛烷塔,即脱戊烷塔顶的C5作为C5装置原料,脱辛烷塔底的C8馏分作为苯乙烯装置的原料。裂解汽油加氢工艺流程设计为两种不同的流程操作,即正常流程(脱戊烷塔在二段加氢系统下游)和前脱戊烷流程(脱戊烷塔在一段加氢系统上游),裂解汽油加氢装置采用前脱戊烷流程。

图1为脱戊烷塔系统的工艺流程。乙烯装置的裂解汽油自常压储罐进入脱戊烷塔C-6601,目的是将C5组分从裂解汽油中分离出来,塔顶的C5蒸气先至塔顶冷凝器E-6614进行冷却,后进入塔顶回流罐V-6632进行油水两相分离,冷凝水在水包中被收集,并被送至排水罐。回流罐V-6632中的C5产品通过回流泵P-6672,一部分返回脱戊烷塔C-6601,一部分输送至罐区作为C5项目原料。塔底为C6产品,经由塔底泵P-6671送至脱辛烷塔C-6701。

图1 脱戊烷塔顶系统工艺流程

1.2 腐蚀情况

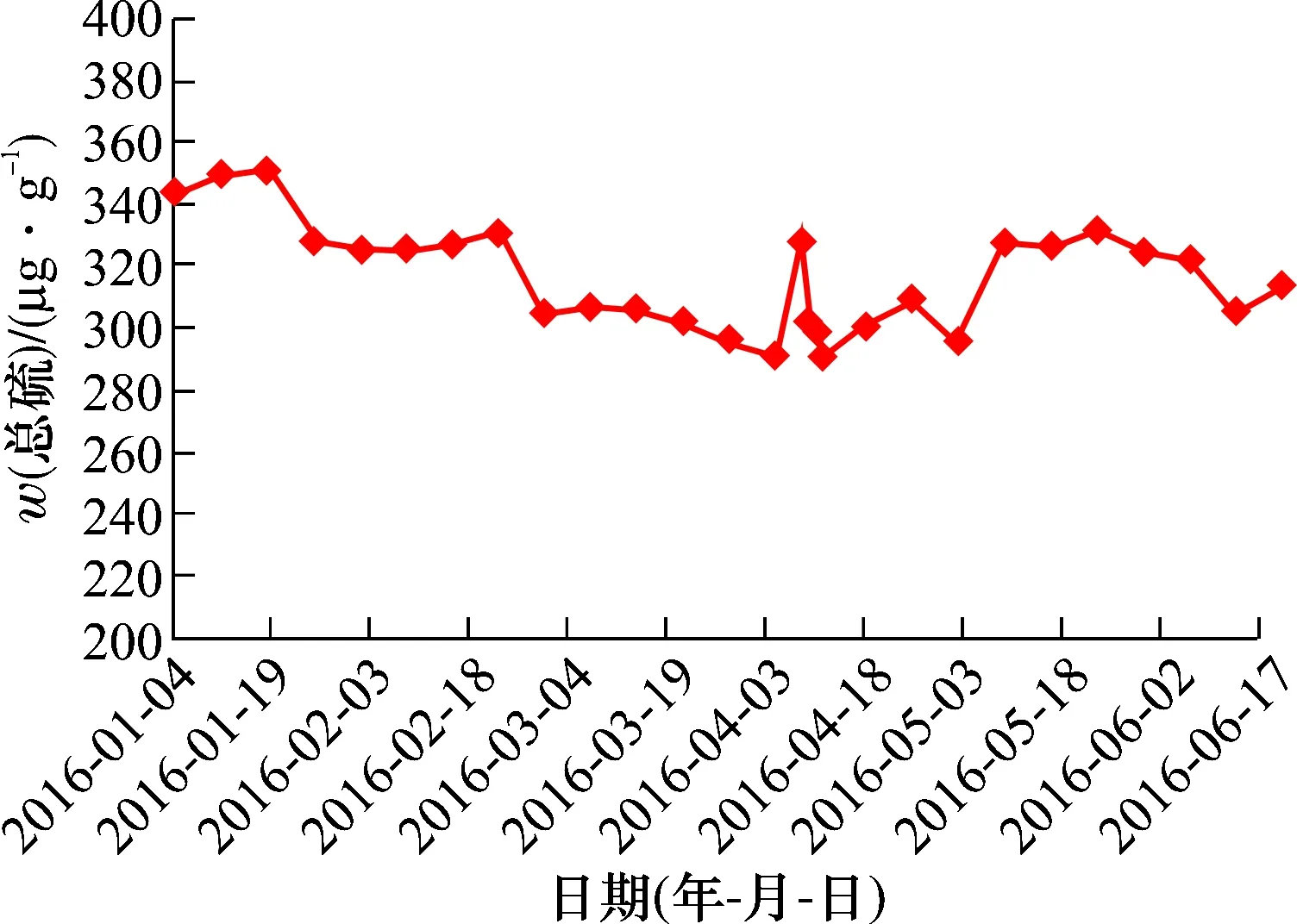

硫是油品中的主要杂质之一,在一定温度下,油品中的含硫化合物发生分解,产生的活性硫会对设备造成严重的腐蚀危害。为了研究硫的腐蚀,对裂解汽油中的含硫化合物进行了监测分析,分析结果见图2。由图2可知,裂解汽油中的总硫质量分数最小291.5 μg/g,最大350 μg/g,平均值为316 μg/g,表明裂解汽油中确实含有一定量的含硫化合物。

图2 裂解汽油中的总硫含量

由脱戊烷塔顶系统的工艺流程可知:裂解汽油中的含硫化合物在脱戊烷塔中分解,产生的活性硫(如硫化氢等)会随同C5产品从塔顶馏出,冷却后进入塔顶回流罐溶解于游离水中。取塔顶回流罐的冷凝水进行腐蚀介质及腐蚀产物化学分析,结果表明:塔顶冷凝水pH值最高6.24,最低3.63,平均值为5.30,表明冷凝水呈酸性腐蚀环境,且酸性较强[1]。冷凝水中硫化氢质量浓度为24.33~89.22 mg/L,塔顶系统的腐蚀应为湿硫化氢腐蚀,腐蚀机理为氢的去极化电化学腐蚀;冷凝水中的腐蚀产物铁离子质量浓度在319.29~1 108.05 mg/L之间波动,且平均值高达581.08 mg/L。铁离子质量浓度很高,表明塔顶系统设备及管线腐蚀严重,存在腐蚀减薄甚至穿孔泄漏的危险。

2 工艺防护措施及效果

2.1 塔顶工艺防腐蚀措施

为减轻塔顶系统的腐蚀,以免造成腐蚀泄漏的严重后果,装置采取了注入缓蚀剂的工艺防腐蚀措施。从装置工艺流程分析,为了避免因氮的带入对下游加氢反应催化剂造成不利影响,选用不含氮的成膜型缓蚀剂。该种缓蚀剂可以在金属表面形成一层膜,隔绝酸性腐蚀介质与金属的直接接触,保护金属表面免遭腐蚀,从而可以大幅降低金属的腐蚀速率,减少塔顶系统冷凝水中的铁离子含量。由于具有很好的防护效果,在炼化装置塔顶系统应用较为广泛,可有效降低塔顶系统物料中的HCl,H2S及有机酸等腐蚀介质对设备的腐蚀危害。

由于没有合适的停工时机,缓蚀剂没有专用注入管线,只能利用塔顶馏出线垂直段上的一处压差引线管道作为缓蚀剂加注管线,缓蚀剂加注量为0.4 kg/h。

2.2 防护效果

装置从2016年7月开始加注缓蚀剂以来,对脱戊烷塔顶系统冷凝水中的pH值和铁离子进行1次/周的定期监测,用以评价塔顶系统的工艺防腐蚀效果。表1为加注缓蚀剂以来冷凝水中pH值和铁离子的变化情况。由表1可见,注剂后脱戊烷塔顶系统冷凝水中pH值变化不大,pH值仍总体偏低,溶液呈酸性腐蚀环境。注剂后铁离子质量浓度有所降低,其平均值由注剂前的581.0 8 mg/L下降至注剂后的375.79 mg/L,可见,加注缓蚀剂起到了一定的防护效果;但是冷凝水铁离子含量仍较高,塔顶工艺防腐蚀效果不是很理想。

表1 脱戊烷塔顶系统工艺防腐蚀效果

3 工艺防护措施分析及优化

3.1 防腐蚀措施分析

3.1.1 加注点位置的影响

脱戊烷塔顶系统的缓蚀剂加注点位于脱戊烷塔顶馏出线的垂直段。该缓蚀剂的沸点温度远高于塔顶温度,当缓蚀剂通过注剂泵打入馏出线后,缓蚀剂不能汽化,仍呈液态,受自身重力影响缓蚀剂向下运动。而脱戊烷塔内的气相向上流动至塔顶馏出线,在馏出线的垂直段遇到缓蚀剂后,将携带部分缓蚀剂继续向上流动依次进入塔顶馏出线的水平段、塔顶冷凝器、塔顶回流罐及回流管线等。

在缓蚀剂的运动过程中,受缓蚀剂加注点位置的影响,塔顶气相仅能携带部分缓蚀剂进入塔顶系统的设备及管线中,而部分缓蚀剂受重力作用则降落在塔中,因此进入塔顶系统的缓蚀剂量减少,直接造成塔顶系统成膜范围缩小或成膜效果不好。设备及管道表面不能全面有效地与腐蚀介质隔绝,导致部分金属表面没有成膜或成膜效果不好,引起设备及管道遭受到严重的腐蚀。

3.1.2 加注量的影响

塔顶系统缓蚀剂加注量是影响缓蚀剂工艺防腐蚀效果的一个重要参数,如果缓蚀剂加注量偏小,塔顶系统设备及管道成膜面积就缩小,且成膜效果不好,不能起到全面有效隔绝腐蚀介质的作用,设备及管道将受到腐蚀。反之,缓蚀剂加注量偏大,不但造成企业经济损失,而且会造成塔顶系统回流罐内油品乳化。脱戊烷塔顶缓蚀剂的注剂泵最大流量为0.4 kg/h,塔顶馏出量为50 t/h,塔顶物料的密度约为0.85 kg/L,计算得知,脱戊烷塔顶缓蚀剂的加注量为6.8 mg/L(以塔顶馏出物量来计算)。从塔顶缓蚀剂工艺防护效果来分析,当塔顶系统缓蚀剂的加注量为6.8 mg/L,冷凝水铁离子质量浓度明显下降,其平均值由注剂前的581.08 mg/L下降至注剂后的375.79 mg/L,缓蚀剂起到了一定的防护效果。但是腐蚀产物铁离子含量仍较高,防护效果不是很理想。塔顶缓蚀剂的加注量一般为10~20 mg/L[2],相比之下脱戊烷塔顶缓蚀剂的加注量明显偏低,要想达到理想的防护效果,应该提高脱戊烷塔顶缓蚀剂的加注量至10~20 mg/L。

3.1.3 缓蚀剂性能的影响

缓蚀剂的防护机理是通过在金属表面形成一层膜来隔绝腐蚀介质与金属表面相接触,以此起到保护金属的作用。成膜缓蚀剂本身并不与腐蚀介质发生化学反应,鉴于此,缓蚀剂的加入并不会改变物料中腐蚀介质溶液的腐蚀性及pH值。通过塔顶缓蚀剂加注前后的数据对比可知,缓蚀剂加注前后冷凝水中的pH值变化不大,数值整体偏低,冷凝水呈较强酸性,表明塔顶系统物料中的腐蚀介质对设备具有较强的腐蚀性。脱戊烷塔顶注入缓蚀剂虽保障了脱戊烷塔顶系统不会遭受腐蚀介质的严重腐蚀,但是并未削减塔顶物料中腐蚀介质的含量,即未减轻腐蚀介质的腐蚀程度,因此腐蚀介质将会对后续的脱辛烷塔的塔顶系统造成严重的腐蚀。

3.2 措施优化

针对上述缓蚀剂工艺防腐蚀措施各项工艺参数分析,对缓蚀剂的加注方案进行了优化,优化方案见表2。分析表2可知,将加注点设置在馏出线的水平段,塔顶物料在水平流动过程中将带动全部的缓蚀剂一起向前流动,依次到达塔顶冷凝器、塔顶回流罐及回流线,注入塔顶的缓蚀剂全部发挥了防护效果。提高加注量,可以使得缓蚀剂在塔顶系统设备及管道表面全面、有效成膜,隔绝了腐蚀介质与金属接处,将起到良好的防护效果。中和剂的加入,使得酸性腐蚀介质发生中和反应而消减,从源头上减弱了腐蚀介质的腐蚀性,使设备及管道的电化学腐蚀反应受到抑制,且对脱戊烷塔系统后续的设备及管道也起到了防护作用。

表2 脱戊烷塔顶工艺防腐蚀措施优化

4 结 论

湿硫化氢腐蚀是导致脱戊烷塔顶系统设备及管线发生均匀腐蚀的主要原因,采用了加注缓蚀剂的工艺防护措施,但是效果不理想。从加注点位置、加注量及缓蚀剂性能等方面来优化工艺防护措施,可使其更加科学、合理,一方面从源头上中和物料中的酸性腐蚀介质,降低腐蚀介质的腐蚀性;另一方面,确保缓蚀剂的成膜效果,有效隔绝物料中的腐蚀介质,减缓塔顶系统设备及管道的腐蚀。