选择性非催化还原脱硝技术在W型锅炉的应用

张缠保

(山西华仁通电力科技有限公司,太原 030000)

前言

山西阳城电厂总装机容量3300MW,共8台机组。其中一期阳城国际发电有限责任公司建设规模6×350MW亚临界W型火焰锅炉燃煤发电机组,锅炉及汽轮发电机组分别采用美国福斯特·惠勒能源公司(FWEC)和德国西门子公司的产品,6台机组于2001年1月至2002年7月相继投入运行;二期大唐阳城发电有限责任公司建设规模2×600MW亚临界W型火焰锅炉燃煤发电机组,锅炉及汽轮发电机组分别采用哈尔滨锅炉厂和东方汽机厂的产品,2台机组分别于2007年8月和9月投入运行。

W型火焰锅炉主要燃用无烟煤,燃烧区域温度高达1400℃,沿宽度方向的炉温偏差大,导致NOx初始生成量最高可达2100mg/Nm3,平均浓度在1500mg/Nm3左右,且炉膛界面分布不均匀。仅靠SCR(Selective Catalytic Reduction 选择性催化还原法),很难实现NOx超低排放(≤50mg/Nm3)。即使通过大量喷氨,阶段性实现超低排放,也会导致氨逃逸加剧,二次污染严重,空预器堵塞,烟道腐蚀[1]。长时间运行,导致风机滑出正常工作区域,风机效率降低,并带来其他严重后果。

阳城电厂通过掺烧烟煤,能将锅炉出口NOx浓度控制在约1000mg/Nm3。2012年该电厂陆续对6台机组进行了SCR脱硝工程改造,使NOx排放浓度控制在160mg/Nm3左右,满足《火电厂大气污染物排放标准》(GB 13223—2011)标准限值要求,但无法满足山西省的超低排放标准(≤50mg/Nm3)。虽然低氮燃烧技术也可以降低锅炉出口NOx浓度,但效果有限,且降低锅炉效率1%以上,不能实现稳燃高效的目标[2]。

本文主要针对高效SNCR(Selective Non-Catalytic Reduction选择性非催化还原)的工艺系统设计及组成进行阐述,对其运行数据进行分析,论证该系统的高效、稳定性能[3、4]。将该系统与SCR结合的联合脱硝工艺路线,在满足W型火焰锅炉超低排放的同时,保证整个脱硝系统能实现全锅炉负荷运行、灵活的调整方式、稳定的脱硝效率和可优化的经济运行模式,为W型炉火焰锅炉实现NOx的超低排放提供了一种新的技术路线。

1 工艺系统

1.1 工艺系统描述

高效SNCR脱硝技术以炉膛为反应器,将40%尿素溶液作为还原剂,经稀释喷入炉膛温度为850℃~1100℃的区域,还原剂迅速热解成NH3,与烟气中的NOx反应生成N2和水。

高效SNCR系统耦合了精确可靠的温度场测量系统,结合锅炉负荷、烟气流量、总排口NOx浓度等参数,控制制备输送单元,计量混合、分配单元的运行情况及不同区域、不同组合喷射单元的投退情况,实现SNCR系统对锅炉负荷、炉膛截面温度及同一截面温度偏差变化的跟随,保证将还原剂喷入最佳温度窗口范围内,最终达到SNCR脱硝系统的高效经济运行的目的。

1.1.1 SNCR技术原理

在850℃~1100℃范围内,尿素还原NOx的主要反应为:

式中,尿素为还原剂。

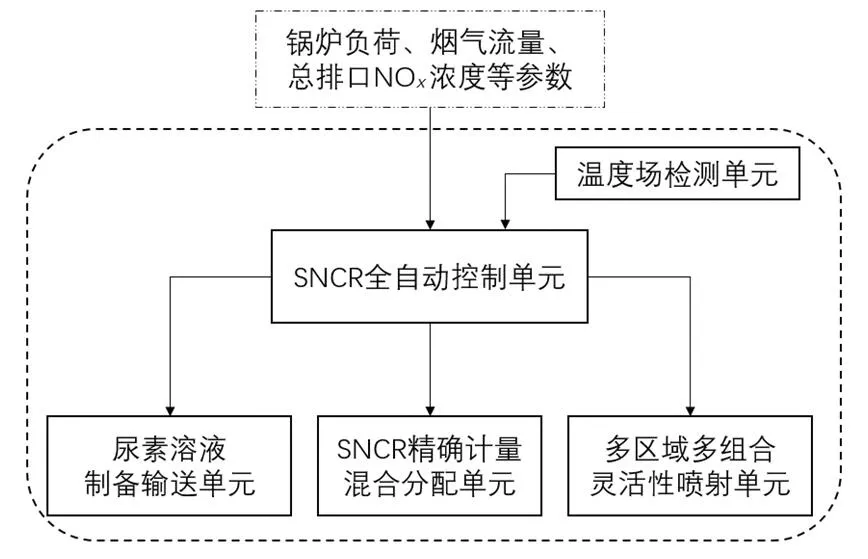

1.1.2 SNCR系统组成

该系统由五个单元组成,分别为全自动控制单元、温度场检测单元、尿素溶液制备输送单元,SNCR精确计量混合分配单元、多区域组合灵活性喷射单元。系统组成如图1所示。

图1 SNCR系统组成图

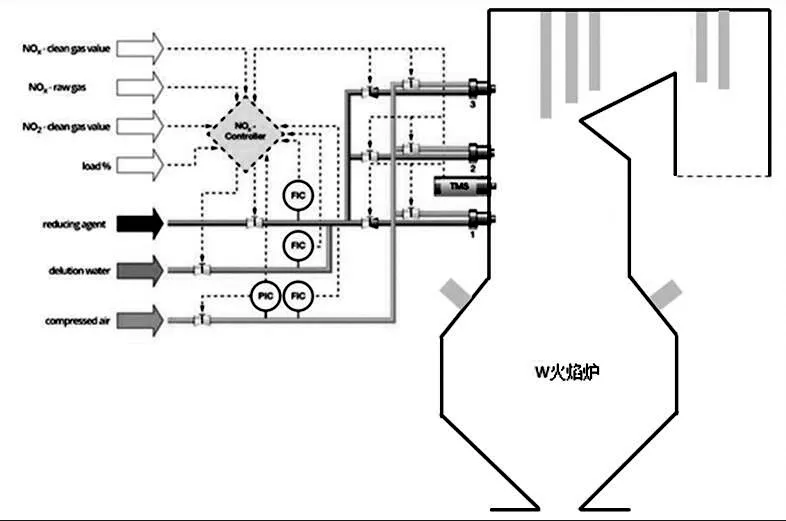

1.1.3 SNCR烟气脱硝流程(图2)

1.2 SNCR工艺设计

本工程单元机组SNCR脱硝系统,根据各台机组炉膛内部的实际情况,分别在不同标高布置喷射系统:设计6组计量与混合模块,54个喷射器。其中后墙布置2层×9个喷射器,前墙布置4层×9个喷射器。尿素溶解系统全厂集中布置,在1号炉旁边布置尿素溶液储罐。

图2 SNCR烟气脱硝流程图

1.3 尿素溶解系统

全厂共设计了3套溶解系统,母管制,供8台机组共用。1~6号机组每单元(2台机组一个单元)设计安装1个稀释水罐,2台机组公用。每台机组设计安装1个尿素溶液存储罐,配套安装2台尿素溶液循环泵。SNCR脱硝系统所需的浓度为40%尿素溶液。

1.4 尿素溶液存储系统

通过2台输送泵把尿素溶液从溶解罐转移到储存罐。在尿素溶液储存罐上设置液位联锁,以避免存储罐溢流。当存储罐达到最高液位时,阀门自动关闭。

1.5 尿素溶液计量与混合分配系统

在计量与混合模块中,尿素溶液和稀释水混合,并分成若干等份。计量与混合分配系统包括所有用于制作尿素溶液与水的稀释液的仪器、分配液体的仪器以及把空气压缩到喷射位置的仪器。流量计监测每个管线喷射器的流量。混合与分配柜控制雾化液体的压缩空气以及控制阀的操作。所有的测量、控制设备及阀门操作装置都安装在封闭的操作柜里。阀门均匀地把混合液体分配到每一个喷枪的喷嘴。为避免喷枪喷嘴的堵塞,混合用稀释水进入系统前通过管道过滤器过滤。SNCR系统设计安装6组计量与混合模块,每组4套模块控制柜,共24套。

1.6 自动喷射系统

稀释后的尿素溶液通过雾化喷嘴,分布在燃烧室的截面上。喷枪(壁喷射器)的安装方式与之相似,从而保证了NOx与还原剂处于最佳的反应温度。喷嘴喷出雾滴状还原剂,使之与烟气能均匀混合。

SNCR喷射系统在炉膛内部分别在4个标高布置。根据锅炉负荷和锅炉炉膛内的烟气温度,喷射器投入数量和溶液浓度可自动调整,以保证SNCR系统达到最佳效率。

1.7 全自动控制系统

通过NOx分析系统发出的信号等确定尿素溶液的喷射量。尿素溶液的喷射量由NOx控制器的输出量确定。NOx控制器的输入值来源于机组CMES的NOx值。每个喷嘴组的尿素溶液的流量都单独控制。混合液经流喷射器组的分配情况与燃烧室内测量烟气温度分布情况保持一致。根据温度测量系统,高温计测得截面烟气温度,并进一步决定喷射级别的选择。全自动控制系统控制原理如图3所示。

图3 全自动控制系统控制原理图

1.8 炉膛温度监测系统

采用分层设计布置的12套辐射型高温计,通过检测残余碳/颗粒和二氧化碳的辐射量来测量烟气温度,可测温度范围为750℃~2000℃。对SNCR脱硝过程的效率来说,温度的范围非常重要。因此,尿素溶液必须注入到锅炉最佳反应温度区内,而这可通过测温系统的高温计来实现。

喷枪按组排列,每一组与一个温度确定区域相关。通过切换合适的喷枪组进行工作或根据温度范围来控制投退,从而实现SNCR系统控制的优化。FTD-2D炉膛温度测量系统监控图见图4。

图4 FTD-2D炉膛温度测量系统监控图

2 工程实施及测试结果

2.1 工程实施

2016年10月开始对1号机组SNCR系统进行安装,并于2016年11月底完成了1号机组SNCR+SCR系统的调试,12月完成168h试运行并正式移交生产。

2.2 运行数据

2.2.1 性能测试数据

1号机组的性能测试数据如表1所示。

表1 1号机组性能测试数据

由表1可知,在215~340MW负荷范围内,高效SNCR系统均能实现50%以上的脱硝效率,且随着锅炉负荷的降低脱硝效率有升高趋势,当负荷降到215MW时,能实现约80%的脱硝效率。造成这种情况的原因可能有以下几种:1)高负荷下的炉温过高,滑出最佳SNCR反应温度窗口,而随着负荷的降低,喷枪安装区间温度逐渐落入最佳脱硝反应温度窗口,导致反应效率的提高;2)高负荷下烟温高、烟气流速大,液滴蒸发速度变得更快,还原剂穿透性下降,与烟气的混合效果变差;同时,烟气流速高,导致烟气在脱硝区间的停留时间更短,最终导致脱硝效率下降。

2.2.2 实际运行工况下的数据

在330MW运行工况下,SNCR投运前后A、B两侧SCR入口NOx的数值对比见表2。

表2 330MW运行工况数值

表2的运行数据表明,在330MW工况下,当高效SNCR系统40%尿素溶液用量降低至902kg/h时,依然可实现31%的脱硝效率。当初始生成量降低至724mg/Nm3以下时,高效SNCR系统将SNCR出口NOx浓度稳定控制在500mg/Nm3以下,实现超低排放的同时,控制SCR出力在合理范围,降低氨逃逸,减缓空预器的堵塞及烟道的腐蚀。

2.2.3 初始NOx生成量远高于设计值工况下运行数据

在340MW运行工况下,当初始NOx生成量超过设计值时,SNCR投运前后A、B两侧SCR入口NOx的数值对比见表3。

表3 340MW运行工况数值

表3的数据表明,初始NOx生成量在超过设计值1000mg/Nm3的工况下,高效SNCR脱硝效率依然能达到54.2%,可以保障SNCR出口(SCR入口)烟气NOx浓度小于565mg/Nm3。

3 结论

(1)脱硝各项指标处于国际领先水平,高效SNCR的脱硝效率达50%以上,在初始设计值1000mg/Nm3以下时,可保证SCR入口NOx浓度控制在500mg/Nm3以下。SCR脱硝技术实现90%的脱硝效率,表明高效SNCR结合SCR可以实现超低排放(总排口NOx浓度<50mg/Nm3),为W型火焰锅炉NOx超低排放提供了新的技术路线,可避免因低氮燃烧改造造成的锅炉效率降低、水冷壁腐蚀等问题。

(2)通过配煤燃烧,系统在实际运行工况下,原始生成量约为700mg/Nm3,保证30%左右的脱硝效率即可满足SNCR出口NOx低于500mg/Nm3,此时SNCR尿素溶液耗量控制在900kg/h左右,高效SNCR可以实现经济脱硝。

(3)在高、低负荷不变的工况以及高向低、低向高负荷转化的变负荷工况下,该脱硝系统均能稳定运行,且各项参数均能满足设计要求。

综上,高效SNCR系统可在原始生成量远大于1000mg/Nm3,达到1200~1300mg/Nm3时,实现约55%的脱硝效率;原始生成量在700mg/Nm3时,可实现40%尿素溶液耗量在900kg/h,实现经济脱硝;在高负荷、低负荷、变负荷工况下,高效SNCR脱硝系统均能实现稳定运行。