数据采集与管理技术在固体火箭发动机喷管装配过程中的应用

刘钢 刘小建 胡珂 夏琨

摘要:针对航天型号产品数量及质量可靠性增长需求,提出信息化车间建设,通过对数据采集与管理系统基本构架、网络构架以及系统功能的论述,总结了数据采集与管理技术在固体火箭发动机喷管装配过程中的应用效果。

关键词:信息化;数据采集;管理

中图分类号:V435 文献标识码:A 文章编号:1007-9416(2019)03-0085-04

0 引言

随着2017年10月13日新确认的9种特殊钢制品存在违规,日本神户制钢所数据造假问题制品增至13种,购买使用方增至约500家,事态进一步严重,对于传统的质量管控手段提出了挑战,生产制造数据的独立性需求进一步提升。特别是固体火箭发动机喷管生产制造,普遍存在着多型号、小批量的特点,自动化产线应用不足,生产过程质量管控和生产制造数据质量追溯尤为重要。从某种意义上来说航天制造业信息化制造车间建设是必然的,是生产组织形式和质量控制手段更新换代的重要措施。本文以西安航天复合材料研究所装配车间信息化建设为例,分析了信息化装配车间建设的经验和不足,希望能对航天制造技术有所促进。

1 建设目的与意义

利用信息化手段实现对装配车间散点式作业点的生产管控,对于企业具有多方面的意义。

首先从现场生产部门的角度出发,通过信息化管理系统的建设,加强了现场生产过程的监管力度,同时生产数据的自动上传一定程度解放了生产力,为车间无纸化建设和提高生产率提供了基础。

其次从生产管理部门出发,车间信息化管理系统的建设,通过对产品生命周期各环节的监管,有利于实现规范整个生产过程,实现管理业务的规范化、流程化、网络化,痕迹化。对于实现产品全生命周期的管理和质量,提高生产效率和产品质量提供了第一手资料。

最后从决策部门的角度来看,可以优化调配,服务决策。通过设备信息化动态管理模式,量化指标,在管理过程中建立分析模型,以分析、统计等手段,时掌握企业生产完成情况、生产资源使用情况、设备闲置率等状况,实现设备合理调配,提高使用效率,为决策提供及时、准确、详实,科学的分析决策依据,达到优化决策的目的。

2 车间数据采集与管理系统实施基础

2.1 设备数字化与通讯网络搭建

设备数字化和系统网络化是构建车间数据采集与管理系统的基础。装配车间现场的很多测量仪具和生产设备,均需要进行数字化改造,以实现模拟量的上传。同时建立车间局域网络,将系统内的各操作终端、数据采集设备和系统服务器连接起来处于同一网络体系,实现数据同步和数据交互,为构建系统生产应用打下基础。

2.2 规范化的基础数据与相关档案管理

对大量的与日俱增的基础数据,依靠科学合理的管理规则与先进的技术处理手段进行有效的管理,并随时为各业务部门提供及时准确、分级共享的动态处理数据。规范基础数据与相关档案的管理,分类建立技术数据库和产品档案库,实现基础数据与相关档案管理的高效性、系统性和合理化。

2.3 规范化的作业流程

借用设备数字化和车间局域网构建的网络环境,以及规范管理的基础数据和文档数据库,借助作业逻辑严谨的工作程序、量化的计算方式和动态共享的数据处理模式,按照统一、标准、科学合理的生产流程工作。实现整个喷管装配生产过程的全流程监管。

2.4 统一的生产资源管理

对相关人员、量具、原材料等生产资源实行统一编码,分类管理的模式。便于进行生产资源具体状态进行查询。便于生产流程规划和生产过程中具体资源的配置,从而提高生产效率,建设等待浪费。

2.5 现代化管理的思想和意识

重视智能生产的重要性,理解和充分应用数字化、信息化生产管理模式。加强培训工作,形成自上而下的思想意识,并且提高使用现代化工具的能力。

3 车间数据采集与管理系统的基本构架

车间数据采集与管理系统在应用的过程中主要分为四个层次,其中包括:数据层、数据服务层、业务逻辑层和展现层,具体见图1。

3.1 数据层

数据层是整个软件构架的基础,是软件各功能层发展与进步的支撑点。数据层包含的数据有:设计数据、工艺数据和制造过程数据。

3.2 数据服务层

数据服务层功能主要包括生产计划/任务管理、生产资源管理、生产过程控制、生产报告设计、统计分析、系统设置等功能。

3.3 业务逻辑层

系统的核心部分,负责处理业务逻辑。通过获取UI(User Interface,用户界面)传来的操作指令,决定执行业务逻辑,在需要访问数据源的时候将请求转给数据逻辑层,处理完成后,返回必要数据给UI;业务逻辑层在体系架构中的位置很关键,它处于数据服务层与展现层中间,起到承上启下的作用,一个设计良好的架构,业务逻辑层既不依赖于具体的数据存储方式,也不依赖于具体的界面呈现方式。

3.4 展现层

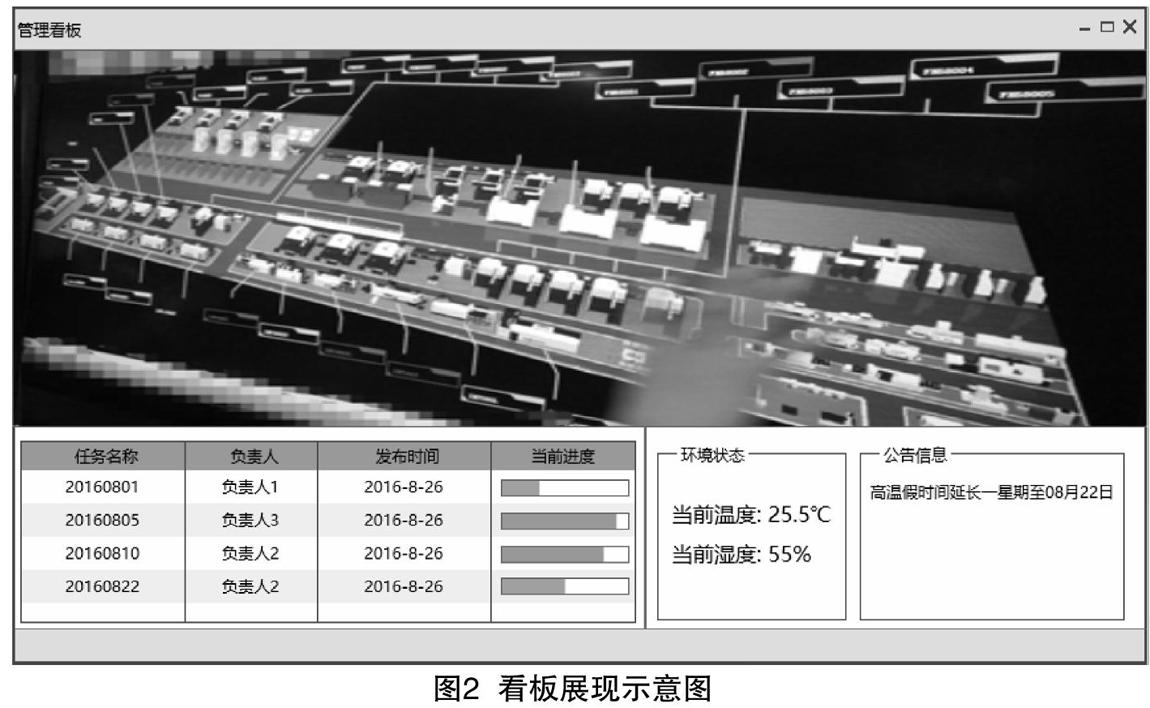

负责将业务逻辑层的处理结果直接呈现到界面或经过转换成符合UI层格式的数据后呈现到界面,见图2。

4 车间数据采集与管理系统的网络构架

利用交换机建立车间一级工业网络,用于触摸终端、电脑终端与中心服务器的联网和通讯。

每个工作区域内,以触摸操作终端为中心利用网线、USB或RS485总线将该区域内的办公设备、测量设备、传感器等组成现场二级网络,触摸终端统一数据后上传服务器,见图3。

5 车间数据采集与管理系统功能应用

5.1 管理看板

管理看板的实施,可以使生产线可视化,实时展现生产现场数据、传递生产和运送指令,调节生產均衡,可随时随地监控生产线所有作业活动及复杂生产流程,实时发现生产问题,对异常生产情况做出迅速反应。

5.2 數字化工艺设计

实现三维装配工艺流程设计、装配过程仿真及结构化工艺拆解,指导现场作业和操作步骤。可在每个流程的操作步骤设定参数阈值,在实际产品生产过程中,现场实时测量参数自动与工艺参数进行比对,超过了该范围系统有报警提示或限制进入下一步等质量保证措施。

5.3 生产作业管理

系统提供从生产任务发放到装配完成转序的一整套生产作业管理方案,利用作业规程建立的作业管理体系提供装配工序流程图进行图形化作业流程跟踪,利用工艺参数对比的方式进行作业过程质量控制,并通过装配过程演示进行装配指导工作,提高生产质量。同时通过与生产资源管理模块进行数据交互,进行工位和人员等分配,从而达到合理安排生产的目的。

5.4 作业任务发布

接收到MES系统生产计划以后,生产管理人员可在系统新建作业任务。作业任务以喷管主体部件(即喷管本体)编码为依据生产作业任务编号,同时依据喷管主体产品型号自动配备工艺规程文档,从而形成工艺流程图,用以进行作业指导和作业进度控制,同时配备粘胶剂配置工艺记录、粘接装配工艺记录、产品跟踪卡等文档报告模块。从而形成以单一产品为核心的一整套作业任务。

5.5 作业任务领取

现场操作终端机配备工卡识别器(即刷卡器)。工位生产人员通过操作系统领取任务后通过刷卡的方式进行确认和身份识别。系统自动将当前任务匹配给生产人员和其所在工位。

5.6 作业进度跟踪

系统提供图形化任务展示和进度追踪功能。

5.7 生产过程控制

作业过程中,工艺设定参数自动与采集的参数比较。一旦超过工艺参数范围,进行报警提醒,并停止后续流转,见图4。

5.8 作业指导与装配动画演示

在进行作业任务分配时,系统自动将装配动画随工艺规程发布给领取任务的操作终端。同时系统自动匹配当前终端与执行的工序,并在操作终端上显示当前的作业步骤、工艺要求。以及装配演示画面,指导装配生产。

5.9 作业记录

系统提供产品作业记录功能。根据喷管装配的生产流程及生产特点,在喷管入场时即给喷管赋予唯一编码,该编码作为喷管唯一身份识别将伴随其整个生产过程及使用过程。每进行一个生产管理过程,便将该过程产生的生产数据录入系统并与管片编码进行绑定。从生产开始至管片出厂,管片将获得完整的生产信息,形成完整的喷管作业记录信息。

系统生成工艺记录、装配粘接记录、胶粘剂配置记录、产品跟踪卡等文件(包括工艺参数、照片和检验情况),自动生成产品标示卡的信息和条码,并打印。

5.10 产品编码方案

为达到产品质量追溯、质量控制等管理需求,为每个喷管主体进行赋予单一和唯一的代码。该代码能反应出产品全部生产信息,如产品型号、入场时间、转序时间、各作业阶段生产记录等。管理人员可通过扫码或者输入编码的方式对喷管的完整的生产信息进行查询。

5.11 质量追溯

除了生产过程控制以外,本系统将所有的喷管主体进行统一管理,并为每个喷管制定唯一的产品编码,建立产品信息库。

在生产作业过程中,每完成一个工序或一项工作,都将作业过程中产生生产数据、工艺记录以及零部件、工位、作业人员等信息记录在内,最终在装配完成,产品转序之时形成完成的产品生产信息表,从而为形成产品全生产周期信息追踪和质量追溯提供了基础数据。

5.12 检验计划和任务

对设备、仪器、原材料等进行检验计划管理。以配胶原材料为例,每种配胶原材料和成品粘合剂都有各自的检验周期,将粘合剂和对应的粘合剂的检验计划数据输入系统中,系统可以自动根据上次记录的检验时间和检验周期进行计算,确定下次检验的确切时间。若在检验计划外发生了原材料批次号码变化,在录入原材料信息时,系统将自动识别不匹配的原材料编号,并自动针对新批次的原材料生成对应的检验计划,见图5。

5.13 检验提醒(配胶原材料,粘合剂,量具)

在即将抵达检验计划日期时,将根据所需检验的各项目关联的操作人员、管理人员和责任人员进行分组通知。同时,在使用到相关项目的任务或工艺中进行提示,见图6。

5.14 检验记录

配胶原材料、量具等外检的检验记录,检验记录通过扫描或图片导入到系统中,其检验计划自动更新,并重新计算。

对于专检的项目,检验人员通过输入身份或刷身份卡开始检验任务,该任务将自动与该人员进行关联并记录。检验完成后,将相关人员的信息和检验结果自动记录,需要手动输入的内容由操作人员进行输入。检验任务结束后,所有相关的记录将关联到本次检验任务上,以便后期进行查找。任务关闭后,已完成的各项目自动更新检验计划,开始下一个检验周期。

5.15 生产资源管理

管理与生产相关的所有资源信息,主要包括生产设备管理、生产工位管理、生产零件管理、生产人员管理、生产工具管理、生产材料管理等。通过集中平台统一管理生产资源信息,显示生产资源(如生产工位)现有状态(使用中、闲置中、维护中)等信息,便于统一调配生产资源,见图7。

5.16 统计报表

系统可以根据任务完成情况自动生成各类报表。包括任务统计、批次产品质量波动、工时统计、日常报表和人员出勤数据等。

5.17 报告模块管理

系统可根据用户需要定制自己需要的质量报告模版,根据数据库中的数据信息来生成报告。支持在线处理,支持报告的导入和导出。

5.18 现场操作终端功能

现场操作终端以实际生产设备运行数据的监控和管理为主,现场和中心通过生产管理任务进行数据交互。中心向现场发布作业任务、生产规程及装配演示等功能文件,现场则将作业记录和测量数据等反馈给中心。

6 结语

随着航天军工产品数量和质量可靠性要求的不断提升,航天制造企业将大力推广信息化、数字化制造车间,但要注意的是做到真正与生产制造过程相结合,规范操作过程的同时做到减轻一线操作者负担。

Application of Data Acquisition and Management Technology in Solid Rocket Motor Nozzle Assembly

LIU Gang,LIU Xiao-jian,HU Ke,XIA Kun

(Xi'an Institute of Aerospace Composites, Xi'an Shaanxi 710025)

Abstract:Aimed at the increasing demand for the quantity, quality and reliability of aerospace products, the paper put forward the construction of informatization workshop. Through the discussion on the basic architecture, network framework and system function of data acquisition and management system, the application effect of data acquisition and management technology in the assembly of solid rocket motor nozzle is summarized.

Key words:informatization;data acquisition;management