智能工厂之数控机床联网

梅梅

摘要:设备物联网系统是CPS系统在制造企业的典型应用,通过将企业设备联网和数据的自动采集,为智能工厂/数字化车间的改造提供了数据基础。本文分析了制造企业数控机床联网现状,研究了DNC/MDC系统解决方案。

关键词:DNC;MDC;数控机床;制造自动化

中图分类号:TP273 文献标识码:A 文章编号:1007-9416(2019)03-0009-02

0 引言

DNC即分步式數字控制,实现了数控设备的网络传输,程序管理。MDC(设备数据收集)进一步扩展了DNC系统,使DNC/MDC能够成为制造企业MES的数据基础和重要组成部分。DNC/MDC系统作为桥梁,沟通MES和底层设备,一方面,DNC/MDC接收来自MES的计划指令,并将生产指令和加工程序下发到生产设备;另一方面,DNC/MDC系统会采集设备各种制造数据,经过分析和业务逻辑处理,将信息反馈给MES,ERP系统,作为后续生产和计划的决策依据。

1 制造企业数控机床联网现状分析

目前,在没有采用DNC/MDC系统的离散制造业企业中,在程序编辑与仿真,程序传输,程序的管理,设备监控和数据采集,以及数据分析等方面容易出现下述问题[1]:

(1)NC程序的手动传输,如移动存储传输,手动录入等等;(2)程序管理杂乱无章,如程序存储杂乱,无冗余备份;无版本管理;缺乏权限管理等;(3)作业指导书、工艺图纸存放混乱;(4)编程人员没有仿真工具,对程序进行处理,仿真,比较工作量大且易出错;(5)操作人员利用机床仿真,降低了机床的利用率;(6)车间现有数控系统繁杂、数据接口不统一、彼此不兼容;(7)设备管理非实时,设备数据无法实时获取和展示;(8)设备利用率,生产效率等重要指标无法获取,或不准确;(9)不能及时获知设备故障及原因;(10)生产过程不透明,各类统计依靠人工方式获取。

2 DNC/MDC系统主要目的

针对上述现状分析,DNC/MDC系统可实现:(1)实时获取生产状况;(2)实时获取机床状态;(3)分析制造工艺;(4)优化加工时间;(5)评估机床停机时间和原因;(6)及时通知机床故障。

3 DNC/MDC系统解决方案

3.1 概述

系统由车间现场设备(CNC,机器人,AGV,自动化产线,其他设备),应用服务器,以及IoT云平台组成。应用服务器运行DNC/MDC应用,负责连接所有现场设备,实现控制层和设备层的控制与数据的双向交互。同时,应用服务器通过和IoT云平台接口,将车间设备层数据进一步开放,为云端智能提供基础和保障。

系统支持两种配置,即本地部署和云端部署。(1)本地部署。应用服务器和CNC一起部署在车间,单一应用服务器可支持最大256个CNC设备。在本地部署中,应用服务器可以有选择的连接云端IoT平台,扩展云端智能和决策。(2)云端部署。应用服务器和IoT平台一起部署在云端,在设备层扩展设备连接模块(如串口到以太网转换器,串口到无线转换器等等),使应用服务器可以直接访问设备。

3.2 系统组成

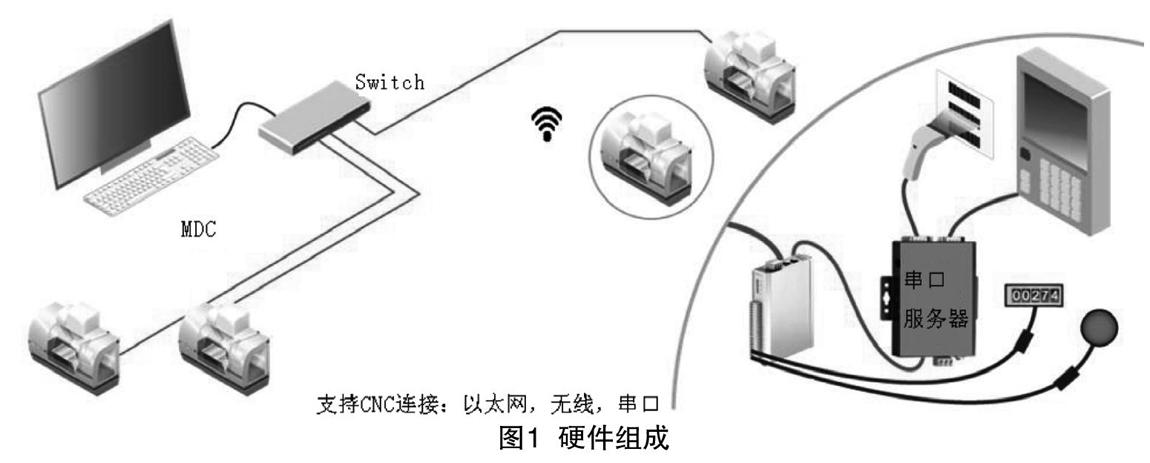

(1)硬件组成。系统由现场设备,应用服务器,以及云端IoT云平台共同组成,(如图1所示)。现场设备指车间设备层面所有加工设备,如CNC, AGV, 机器人,各种自动化和半自动化产线等等。在本地部署中,应用服务器可以配置在一台工业级服务器。在云端部署中,只需配置相应的云转接模块即可,应用服务器位于云端。(2)设备连接。系统支持有线(以太网)和无线(WIFI)传输。对于有网口的新式CNC采用直接连接。对于只有串口的CNC可以采用串口以太网转换器。同时,可以连接对加工节拍开始继电器和零件计数继电器,监测零件加工耗时。支持FANUC,三菱,西门子等主流数控系统和Heidenhain,Mazak等系统[2]。

3.3 NC程序管理

3.3.1 程序发布功能会管理

(1)程序清单、描述;(2)辅助信息。1)刀具清单;2)生产作业指导书;3)加工工艺卡;4)工艺图纸。

3.3.2 程序使用流程管理

(1)权限管理;(2)版本管理;(3)机床操作侧的远程浏览和调用;(4)机床操作侧程序上传入库;(5)远程的推送到机床。

3.4 设备监控与数据采集

(1)设备开机关机时间,空闲时间,空转时间,加工时间,报警时间;(2)设备当前所处工作模式,编辑,自动运行,MDI;(3)程序信息,正在运行哪个程序,哪行指令,宏变量值;(4)零件加工种类,数量等生产计数;(5)操作人员的操作信息;(6)当前刀具号和补偿参数;(7)当前设备配置参数和状态参数;(8)当前设备转速,进给,倍率,主轴负载;(9)当前轴坐标信息;(10)实时反馈设备报警,故障信息。

3.5 设备远程配置与管理

配置运行参数;配置刀具补偿参数;修改宏变量;刀具生命周期管理数据。

3.6 用户接口

提供web UI操控DNC/MDC以及报表生成。同时,提供REST HTTP接口,供用户跟自有系统集成。

3.7 增值模块

增值模块不包含在基本模块内,可单独开发或集成第三方模块。程序编辑与仿真 程序编制人员在本地编辑程序并且运行本地仿真加工过程。它具有,编辑功能,文件比较,刀位轨迹的三维模拟。便于发现程序错误,减少质量问题;智能与决策: 提供附加的远端智能,针对设备采集的数据进行分析决策。

4 实施效果

4.1 在实施系统前普遍存在现象

(1)机床操作人员需要手动拷贝程序,容易出错;(2)多种数控系统使用多种传输软件,使用复杂;(3)操作人员擅自调节进给,造成道具过度磨损;(4)操作人员私自调节速度,造成废品率增加;(5)生产进度需手工录入,缺乏准确性;(6)机床使用情况模糊不清;(7)机床停机原因模糊不清。

4.2 实施DNC/MDC系统后

实施车间,工厂的完全信息化管理,消除了信息孤岛,对于制造业而言,CNC是重要的设备和资源,该系统有效的将CNC设备管控,为后续各种智能决策提供了前提和基础;科学的程序管理,规范,高效;减少机床辅助时间,提高机床利用效率;自动的程序传输,自动的刀具参数补偿,等有效减少机床辅助耗时;生产状况实时性和准确性强,便于企业实时准确地调节生产计划;产品质量提高,明显降低废品率;跟MES系统集成创造条件为智能工厂奠定基础。

参考文献

[1] 孙汉卿.数控机床维修技术[M].机械工业出版社,2000.

[2] 张立仁.数控机床及应用[M].北京:机械工业出版社,2005.

Networking of NC Machine Tools in Intelligent Factory

MEI Mei

(China Institute of Aeronautical Integrated Technology , Beijing 100028)

Abstract:The equipment Internet of Things (IOT) system is a typical application of CPS system in manufacturing enterprises, it provides a data base for the transformation of intelligent factory/digital workshop by networking equipment and automatic data acquisition. In this paper, the status of networking of NC machine tools in manufacturing enterprises is analyzed, and the DNC/MDC system solution is studied.

Key words:DNC; MDC; CNC machine tools; manufacturing automation