数控机床机械加工精度提升中误差补偿法的实践与探究

孙 磊 王东新1, 李军义1,

1.西北稀有金属材料研究院稀有金属特种材料国家重点实验室 宁夏 石嘴山 753000

2.西北稀有金属材料研究院铍材研究所 宁夏 石嘴山 753000

1 引言

在应用数控机床开展机械加工作业中,经过加工后的工件,其实际的几何尺寸与设计图纸中的尺寸要求之间的符合程度就是机械加工精度,二者之间的差值就是加工误差。加工误差也一直是数控加工以及机械行业中研究的重点。在目前数控行业在不断发展进步的同时,也对机械加工精度的要求在不断提高,这就需要针对各种原因引起的误差进行研究,通过相应的补偿法来不断提升加工精度。为了提升数控机床机械加工精度,需要通过对机械加工中加工误差的研究和控制,以及对各种机械加工误差产生的原因进行分析,提出常用且有效的误差补偿方法,满足数控机床机械加工精度的要求。

2 机械加工误差的分析

2.1 加工原理误差 此种误差是数控加工中最为常见的误差类型,主要是在加工零件时按照理论上的技术、刀具轮廓以及传动比等要求进行实际加工产生的实际参数与理论数值之间的偏差。这主要是由于虽然实际加工中所采用的加工流程看起来与理论相似,但是加工方法与理论上有所差距,这就会导致此类误差的出现。或者是实际操作中的刀具曲面无法满足理论上的理想要求的问题,而是通过近似刀具曲面来代替,这就会在刀具轮廓加工中造成此类误差。

2.2 工艺系统误差 在数控加工中,此类误差主要由零件受力点位置变化或者是受力程度变化而引起。对于前者来说,机械加工中切削位置变化会改变切削着力点,此种变化改变加工零件的受力点,而且会造成在位置交错中出现误差问题。针对后者来说,在零件受力点变化的同时也会影响此点受到的切削程度,加之零件本身存在不同的材质、形状以及尺寸等特点,结合不同受力点的不同切削力度,就容易造成加工工艺中的误差问题。

3 数控机床机械加工精度提升的误差补偿技术

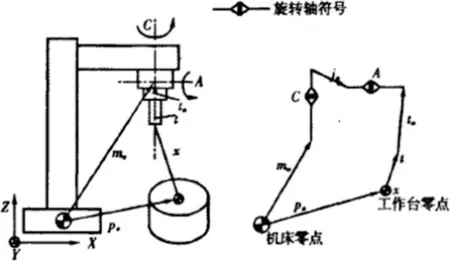

3.1 硬件静态补偿法 此种方法是通过外部硬件机构的添加,通过机构来施加外力,在此外力的影响下可以在机床加工过程中的副位置产生与误差方向相反的运动,以此来实现误差的减少。比如在对螺丝进行加工时,针对加工机床丝杠之间的误差问题,可以应用螺距校正尺来对丝杠之间的螺距进行校正。此种方法只能在机床停止运行时应用,或者是对硬件的参数进行调整,无法在加工过程中进行实时的补偿,具有一定的应用局限性,通常会与其他方法进行综合应用。图3.1所示就是其中的RTCP参数补偿法的原理。

图3.1 RTCP误差补偿原理图

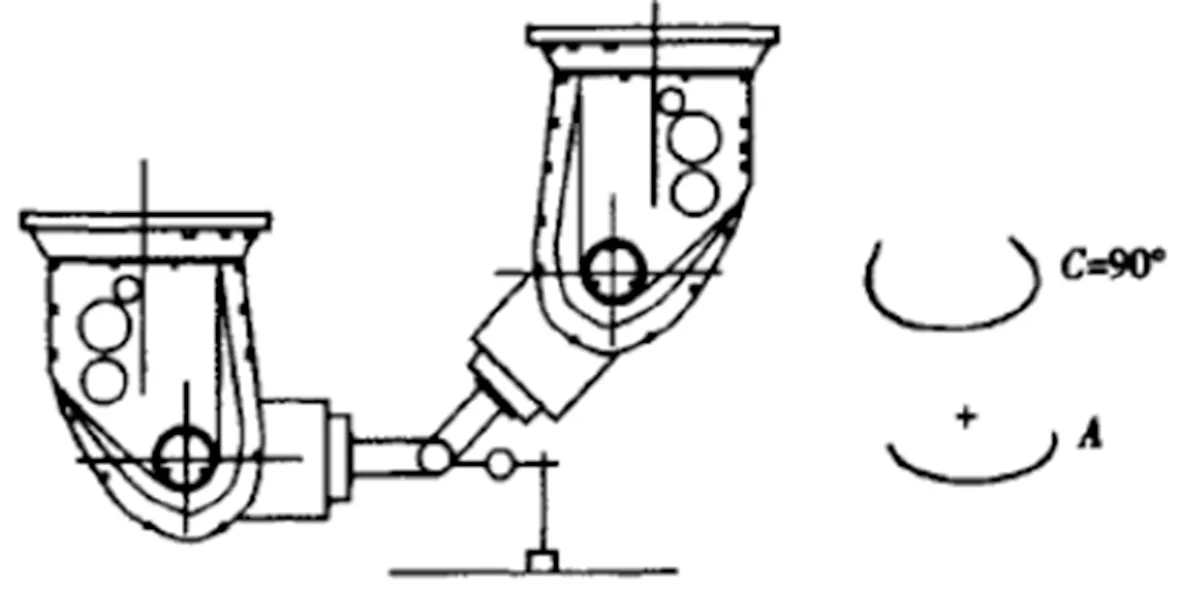

3.2 静态补偿法与动态补偿法的综合应用 针对静态补偿法的优势以及无法进行动态补偿的缺点,提出了将其与动态补偿法结合的综合方法。对于动态补偿法来说,就是在加工作业过程中,结合机床的实际运行工况、运行环境以及空间位置的变化情况来进行实时追踪,并开展实时的补偿,并且通过运动的实时现状来进行反馈补偿。比如在对轴承的机械加工中可以在监控热量、几何形状以及切削程度的同时来对参数进行修改和补偿。此种方法的对于数控机床的技术水平以及成本投入较高。综合误差检测原理如图3.2所示。

图3.2 误差检测方法

3.3 进给伺服系统补偿法 在数控机床中,伺服系统是对各个加工坐标轴的运动起到驱动作用的传动装置,此种补偿方法就是从正反两个方向结合加工轨迹所开展的补偿方法。通过此种补偿方法的应用可以实现加工精度控制到0.1微米的要求,而且在实际应用中还表现出具有较宽的调速范围、响应快速、不会出现超调以及低速大转矩等特点。

以典型的数控机床进给系统为例,其开环控制系统由步进电机构成,而且此电机的角位移或者线位移与脉冲数成正比,同时其转速与脉冲频率成正比,在控制机床加工时是通过将指令脉冲向步进电机的输出轴进行转变来实现旋转运动的。针对闭环控制系统来说,其驱动装置主要是直流伺服电动机或交流伺服电动机,主要是通过检测装置来检测机床工作态度的实际位移,比你更企鹅向数控装置中的比较器进行及时反馈,通过对指令位移信号的比较来作为伺服电机的控制信号,实现对工作台的驱动来对位移误差进行消除。针对半闭环进给位置伺服系统来说,其中的光电脉冲编码器发出的脉冲作为位置的反馈信号以及测速信号,党出现负载变化时就会改变反馈脉冲信号,之后对伺服电机的转速进行控制来降低精度误差。

3.4 修改G代码补偿法 数控机床加工中的重要程序语言就是G代码,此代码中有刀具补偿功能,可以通过修改刀位信息来进行误差的补偿。以五轴机床为例,在进行误差补偿模型建立之后,通过CAM软件的应用来修改此模型中的初始刀位,然后对G代码进行修改。在确定工件的几何形状之后,还要对工艺过程和刀具轨迹进行确定,然后通过G代码的修改来补偿位置偏移所引起的误差。

3.5 坐标偏置补偿法 此种方法就是通过偏移数控系统的坐标原点的方式来进行误差补偿的方法,而且在此方法应用中需要以位置等信号的反馈作为补偿依据。具体地说,就是通过数控系统的操作来显示零件加工的误差校对,针对已经出现的误差,需要重新设置此系统中的原点坐标,起到对已经出现误差的补偿,比较适合在三轴坐标的数控机床中应用。在此种方法应用中,对侧头进行使用时需要选择固定侧头,还要结合软件来进行补偿,以确保基准的稳定性。

4 结语

针对目前数控机床加工进度的要求不断提高的发展趋势,需要通过误差补偿法的应用在满足上述零件加工精度要求的同时,提升机械加工工艺技术,推动机械加工企业向更高精度和更高质量的方向发展。针对本文中所介绍的各种误差补偿法来说,目前已经被广泛应用,而且相关学者也在继续深入研究来对误差补偿技术进行改进和更新,推动其成为现代社会精密工程的主要技术。