镁铝水滑石的水热合成及表征

吕 品 ,施春辉 ,李 伟 ,仲剑初

(1.辽宁省人民政府工业特种资源保护办公室,辽宁沈阳110032;2.大连理工大学精细化工国家重点实验室,化工学院材料化工系)

水滑石(LDH)是20世纪80年代开发的一种新型无机热稳定剂,与已有热稳定剂相比具有无毒、清洁、价廉和高效等优点。但是,一直以来困扰水滑石工业化大规模连续生产的问题是水滑石形貌不规整、颗粒易团聚、生产成本高等。水滑石常用的合成方法是共沉淀法,但是该方法容易出现类似球体的“sand rose”形貌[1];水热法能避免 face-edge 现象,制备的产品形貌是规整的六方片状[2],但是合成出的水滑石尺寸较小,一般不超过500 nm。综上,笔者选用共沉淀法与水热法结合,一方面可以合成出尺寸较大的纳米晶,另一方面可以解决face-edge导致的“sand rose”形貌,合成出分散性较好的水滑石。

近年来,对水滑石类热稳定剂的研究主要集中在新型阴阳离子组合水滑石,如MgZnAl-maleate-LDH、ZnAlLa-CO3-LDH、MgAlCe-CO3-LDH、十四烷酸插层稀土类水滑石等[3-7],对传统镁铝水滑石的研究则主要集中在改性、方法改良等方面。水滑石的PVC(聚氯乙烯)热稳定性能与其比表面积息息相关,只有比表面积小于30 m2/g的水滑石才具有热稳定效果[8]。然而针对水滑石比表面积方面的研究很少,国内外虽有人进行过研究[9-12],但是难以得到比表面积在10~20 m2/g的水滑石。笔者采用高过饱和共沉淀水热法,利用价廉的化工原料合成小比表面积的水滑石,系统考察了反应温度、原料性质、晶种等条件对合成MgAl-LDH晶体结构、比表面积、水合粒径等的影响。

1 实验部分

1.1 样品制备

以分析纯氯化镁(MgCl2·6H2O)、硫酸铝[Al2(SO4)3·18H2O]、无水碳酸钠(Na2CO3)和氢氧化钠(NaOH)为原料,采用高过饱和共沉淀水热法制备MgAl-LDHs。 称取 35.45 g MgCl2·6H2O 和 14.00 g NaOH 分别置于烧杯中,分别加入去离子水配成100 mL的溶液,将两种溶液混合均匀后转移到水热釜中,在一定温度下反应3 h,将所得产物Mg(OH)2过滤,洗涤至pH=7。将氢氧化镁湿滤饼置于烧杯中,加入去离子水搅拌均匀,配成200 mL Mg(OH)2悬浊液。按照n(Mg)∶n(Al)=2∶1 称取相应量的 Al2(SO4)3·18H2O 置于烧杯中,加入去离子水溶解并定容至150 mL。将Mg(OH)2悬浊液与 Al2(SO4)3溶液混合均匀得到混合液。配制一定比例的Na2CO3和NaOH混合溶液置于三口烧瓶中,调节水浴温度为60℃,在剧烈搅拌条件下将上述混合液迅速倒入三口烧瓶中,在60℃水浴中搅拌反应2 h,然后将反应液趁热快速转移至水热釜中水热反应一段时间,反应结束后冷却、过滤,用去离子水洗涤至pH=7,所得产物在65℃烘箱中干燥24 h得到产品。

1.2 样品表征

采用D/MAX-2400型X射线衍射仪(XRD)分析样品的晶相组成。用JSM6360-LV型扫描电子显微镜(SEM)观察样品的表面形貌。用AUTO SORB-1-MP型物理吸附仪对样品进行比表面积分析。用DTS 5101型激光粒度仪对样品进行粒径分析。晶粒尺寸通过谢乐公式计算:D=Kλ/βcos θ。式中:K取0.89;θ为衍射角;λ为 X射线波长 0.154 056 nm;β为半峰宽。

2 结果与分析

2.1 反应温度对合成水滑石的影响

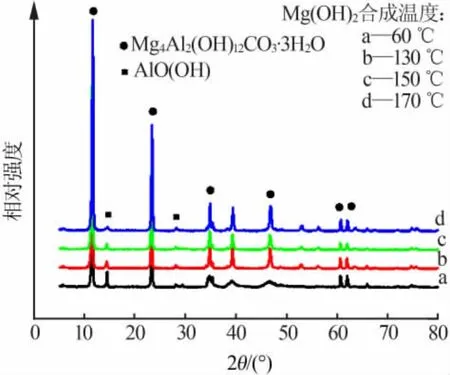

固定水热时间为12 h,不同水热温度制得水滑石的XRD谱图见图1。原料Mg(OH)2的合成条件:水热温度为150℃、水热时间为3 h。由图1看出,不同水热温度制得的产物均具有明显的水滑石特征衍射峰(003)(006)(012)(015)(018)(110)(113),并且峰形尖锐、对称性好、强度高,说明产物的结构规整性强;随着水热温度的升高,特征峰强度不断增大,说明水滑石的结构规整性增强。

图1 不同水热温度合成LDHs的XRD谱图

表1为不同水热温度制得水滑石的晶体结构参数。由表1可知,随着水热温度升高,晶胞参数a、c、d逐渐增大。这是因为,随着水热温度升高,Mg(OH)2水解速率逐渐增大,所以沉淀产物中实际n(Mg)∶n(Al)增大,所以a增大;同时,由于层板上正电荷密度降低,所以晶胞厚度c增大。另外,晶粒尺寸沿a轴方向的D110逐渐增大,沿c轴方向的D003也增大,但是D110比D003变化大,说明温度升高使得产物径向增大比厚度增大明显,从而导致径厚比D110/D003大大增加。

表1 不同水热温度合成LDHs的晶体结构参数

图2为不同水热温度制得水滑石的SEM照片。从图2看出,产物均呈片状形貌,规整性、均一性、分散性较好;随着温度升高颗粒尺寸逐渐增大。当温度为170℃时,晶粒棱角不分明,形状类似圆饼形,表面不光洁;当温度为190℃时,晶粒为规整的六方片状结构,表面光洁,分散性也有所提高。因此,最佳的水热温度为190℃。

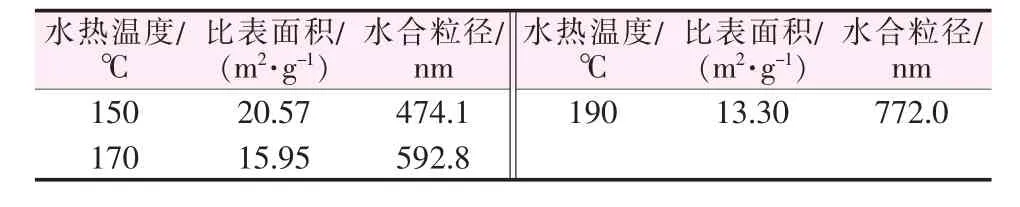

表2为不同水热温度合成水滑石的比表面积和水合粒径。由表2看出:随着水热温度由150℃升高到170℃,水滑石的水合粒径增大,由于粒径越大比表面积越小,所以反应温度越高比表面积越小。但是,随着温度的进一步升高,水滑石的比表面积减小的程度降低。

图2 不同水热温度合成LDHs的SEM照片

表2 不同水热温度合成LDHs的比表面积和水合粒径

2.2 氢氧化镁原料合成条件对合成水滑石的影响

固定水滑石的水热反应时间为12 h、水热反应温度为190℃,以不同水热温度制得的Mg(OH)2为原料制得水滑石的XRD谱图见图3。由图3看出,利用不同温度制得的Mg(OH)2为原料,所得水滑石的物相组成有差异。随着原料合成温度的升高,原料晶型变好,得到水滑石的衍射峰也越来越尖锐,说明产品的晶体结构更加规整。其中以60℃合成的Mg(OH)2为原料时,合成的产物中除了有水滑石物相外,还有明显的 Al(OH)3特征峰;随着原料 Mg(OH)2合成温度的升高,水滑石产物中Al(OH)3特征峰越来越弱。

图3 以不同水热温度制得的Mg(OH)2为原料制得LDHs的XRD谱图

图4为以不同水热温度制得的Mg(OH)2为原料制得水滑石的SEM照片。从图4看出,采用150℃合成的Mg(OH)2为原料时,所得水滑石表面光洁;采用170℃合成的Mg(OH)2为原料时,所得水滑石厚度大、分散性好,但是成形性差,有晶粒破碎现象。综上可以看出,原料Mg(OH)2的合成适宜条件为150℃,3h。

图4 以不同水热温度制得的Mg(OH)2为原料制得LDHs的SEM照片

表3为以不同水热温度制得的Mg(OH)2为原料制得水滑石的比表面积和水合粒径。由表3看出:当Mg(OH)2合成温度由60℃骤变成130℃时,水滑石的水合粒径减小、比表面积增大;但是当Mg(OH)2合成温度由130℃逐渐升高到170℃时,水滑石的水合粒径却逐渐增大、比表面积逐渐减小。

表3 以不同水热温度制得的Mg(OH)2为原料制得LDHs的比表面积和水合粒径

2.3 硼杂质含量对合成水滑石的影响

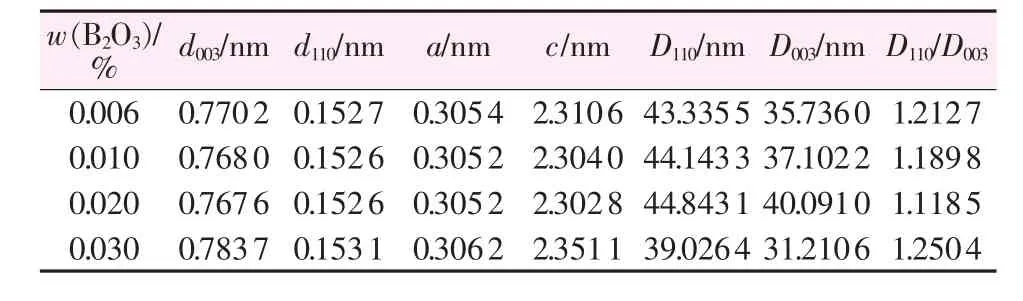

在工业生产中,氯化镁原料多采用成本较低的盐湖MgCl2。由于盐湖中含有硼,因此盐湖MgCl2中含有硼杂质,如中国青海盐湖氯化镁中就含硼[13],三氧化二硼质量分数为0.006%~0.030%。而Mg(OH)2吸附能力较强,极易吸附硼,所以硼含量会对产品造成不同程度的影响。表4为以不同硼含量的MgCl2为原料制得水滑石的晶体结构参数。其他条件同2.1节。由表4看出,随着原料中B2O3质量分数由0.006%增加至0.020%,晶胞参数a、c、d逐渐减小,说明水滑石结构中实际 n(Mg)∶n(Al)减小;当硼含量过大(B2O3质量分数达到0.030%)时,晶胞参数增大。另外,晶粒尺寸D110、D003先增大后减小,径厚比D110/D003先减小后增大。这说明适量的硼杂质有利于水滑石径向尺寸和厚度的增大,存在最佳硼含量。由表4看出,将B2O3质量分数控制在0.020%左右可以合成大尺寸的晶粒。

表4 以不同硼含量的氯化镁为原料制得LDHs的晶体结构参数

图5为以不同硼含量的MgCl2为原料制得LDHs的SEM照片。从图5看出,产物均呈规整的六方片状形貌,棱角分明,晶粒分散性和均一性较好,晶粒尺寸没有大的差异,介于500~700 nm。从晶粒形貌上看,不同硼含量的原料制得的水滑石并没有明显差异。

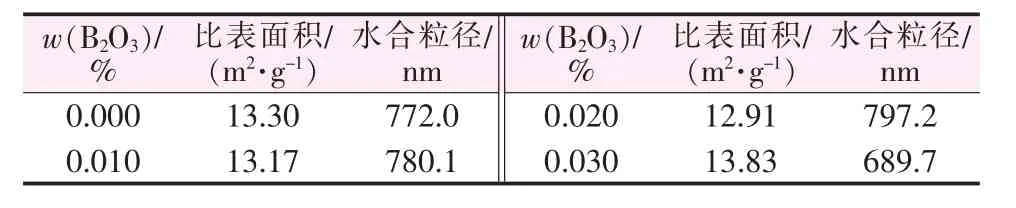

表5为以不同硼含量的氯化镁原料制得水滑石的比表面积和水合粒径。由表5看出:当采用分析纯试剂为原料时,水滑石的水合粒径为772 nm;当原料中加入越来越多的硼酸时,水滑石的水合粒径和比表面积虽然有所改变,但是变化程度非常小。

图5 不同硼含量的氯化镁原料制得LDHs的SEM照片

表5 以不同硼含量的氯化镁原料制得LDHs的比表面积和水合粒径

2.4 晶种对合成水滑石的影响

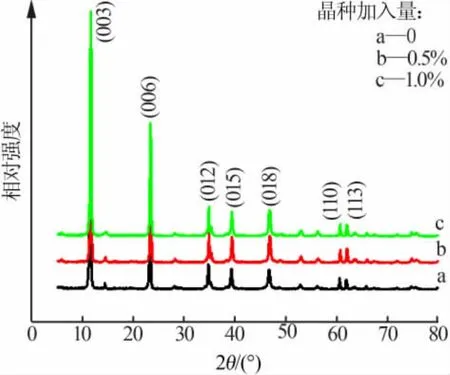

以150℃水热 3 h合成的 Mg(OH)2为原料,固定水热温度为190℃、水热时间为12 h,合成过程中加入不同量的晶种(以质量分数计),制得水滑石的XRD谱图见图6。由图6看出,随着晶种加入量增大,水滑石特征峰强度逐渐增大,说明加入少量晶种可以诱导晶体成型。

图6 加入不同量晶种制得LDHs的XRD谱图

表6为添加不同量晶种制得水滑石的晶体结构参数。由表6看出,随着晶种加入量增大,晶胞参数a、c、d大致呈减小趋势,表明产物的结构规整性也降低。晶胞参数a减小,说明在晶种的诱导下同时进入骨架的Al3+的量比Mg2+的量大,所以层板上正电荷密度增大,层板与层间阴离子的相互作用增强,所以晶胞厚度c会减小。另外,晶粒尺寸D110减小,但D003增大,所以径厚比D110/D003减小。

表6 加入不同量晶种制得LDHs的晶体结构参数

图7为加入不同量晶种制得水滑石的SEM照片。从图7看出:当晶种加入量为0.5%时,水滑石形貌为非常规整的六方片状,表面光洁,且尺寸显著增大;当晶种加入量为1.0%时,水滑石的形状变得极不规则,尺寸极不均一,所以晶种过多反而不利于晶粒形成规整的形状。综上可以得出,晶种添加量选择0.5%较适宜。

表7为添加不同量晶种制得水滑石的比表面积和水合粒径。由表7看出:当加入少量晶种(10.5%)时,水滑石的水合粒径增大,比表面积大大减小;随着晶种加入量继续增加(1.0%),水滑石的水合粒径反而减小,比表面积增大。

表7 加入不同量晶种制得LDHs的比表面积和水合粒径

图7 加入不同量晶种制得LDHs的SEM照片

3 结论

采用高过饱和共沉淀水热法合成的镁铝水滑石晶体结构规整,晶粒形貌完整。实验结果表明:1)随着反应温度升高、反应时间延长,产物的晶粒尺寸和径厚比逐渐增大,最佳合成条件为水热时间为12 h、水热温度为 190℃;2)Mg(OH)2原料的合成条件不同会直接影响水滑石物相组成和形貌,最佳Mg(OH)2原料水热合成条件为150℃、3 h;3)原料中适量硼杂质可以促进晶体生长,最佳B2O3质量分数为0.020%;4)添加适量晶种有利于水滑石形成,晶种添加过多不利于形貌规整,最佳晶种添加量为0.50%左右。在上述最佳条件下,制得水滑石比表面积为10.33 m2/g、水合粒径为878 nm。