含添加剂的二步溶液法制备钙钛矿太阳能电池

郑海松,魏爱香,刘 俊,肖志明,招 瑜

(广东工业大学材料与能源学院,广东广州 510006)

1 引 言

有机/无机卤化物钙钛矿太阳能电池(PSCs)由于其光电转换效率(PCE)在短短几年内从3.8%[1]迅速提高至 22.1%[2]而备受关注。然而,传统结构的PSCs也面临着一些问题,例如真空蒸发技术制备金电极和昂贵的小分子材料spiro-OMeTAD作为空穴传输层均会导致电池的制备成本过高,阻碍了未来PSCs的商业化应用。因此,降低成本和提高稳定性是当务之急。一方面,碳材料来源广泛且价格便宜,如石墨和石墨烯具有良好的导电性且易于制备;另一方面,钙钛矿材料本身既可以被用作光吸收层,也可以作为空穴传输层[3-8],因此,基于碳电极的无空穴传输层的钙钛矿太阳能电池应运而生。

在一系列用于制备高质量钙钛矿吸收层的方法中,二步溶液法简单且成本低,二步溶液法不仅比一步溶液法更容易控制钙钛矿的结晶过程,而且与真空蒸镀和气相辅助溶液工艺制备方法相比,不需要用到昂贵的实验设备,可大幅度降低成本[9-15]。然而,用传统的碘化铅/N,N-二甲基甲酰胺(PbI2/DMF)溶液制备的PbI2薄膜浸泡在甲基碘化胺/异丙醇(MAI/IPA)溶液中,通常需要较长的时间才能把PbI2完全转变为钙钛矿(CH3NH3PbI3)[16],这会使钙钛矿吸收层表面形成较大的钙钛矿晶粒[17],导致钙钛矿吸收层与碳电极之间接触不良。同时,一些残留在钙钛矿薄膜中的PbI2会降低钙钛矿太阳能电池的稳定性[18]。

本文使用含二甲基亚砜(DMSO)添加剂的二步溶液法制备高质量CH3NH3PbI3吸收层,并制备结构为 FTO/TiO2致密层/TiO2介孔层/CH3NH3PbI3吸收层/碳电极的钙钛矿太阳能电池。研究浸泡时间和浸泡浓度对CH3NH3PbI3薄膜以及PSCs的光伏性能的影响规律。我们先前的研究工作已表明[19]:采用浓度为1.0 mol/L的PbI2/DMF溶液制备的PbI2薄膜在0.063 mol/L的MAI/IPA溶液中需浸泡3.5 h后,PbI2才能完全转化为 CH3NH3PbI3,延长浸泡时间会在CH3NH3PbI3表面形成个别较大的晶粒,导致钙钛矿/碳电极界面接触不良,从而导致PSCs的填充因子较低。为了获得高质量的钙钛矿层,提高PSCs的填充因子和光电转换效率,本文使用DMSO和DMF的混合溶剂代替纯DMF溶剂配制Pb I2前驱溶液用于制备PbI2薄膜,由于加入添加剂DMSO之后,使PbI2薄膜呈多孔疏松状态,从而使PbI2完全转化为CH3NH3PbI3的时间缩短为30 min,且改善了CH3NH3PbI3/碳电极的接触,提高了PSCs的填充因子和转换效率。

2 实 验

2.1 TiO2致密层和介孔层的制备

首先把掺F的SnO2透明导电玻璃(FTO)依次放入丙酮和无水乙醇中超声清洗25 min,然后用氮气枪吹干。将1 g的75%双(乙酰丙酮基)二异丙基钛酸酯与10.3 g正丁醇充分搅拌混合,形成TiO2致密层前驱液。在500 r/min、3 s,3 000 r/min、30 s的条件下将前驱液旋涂在预热好的FTO上,然后100℃加热15 min,再经过500℃退火形成TiO2致密层。以18NR-T与无水乙醇质量比为1∶4的比例稀释18NR-T,形成TiO2介孔层旋涂浆料。在5 000 r/min、30 s的条件下将浆料旋涂在预热好的致密层上,然后100℃加热15 min,最后经过500℃退火15 min形成TiO2介孔层。

2.2 钙钛矿吸收层的制备

将461 mg的PbI2粉末溶于200μL DMSO与800μLDMF混合溶剂中,搅拌5min,然后放到保湿柜里静置2.0 h,待PbI2粉末完全溶解即可形成浓度为1.0 mol/L的Pb I2溶液。在500 r/min、3 s,3 500 r/min、30 s 的条件下将 PbI2溶液旋涂在预热好的介孔层上,然后100℃加热40 min后得到PbI2薄膜。为了研究不同浸泡时间和不同浸泡浓度对钙钛矿层的形貌和结构以及PSCs的光伏性能的影响规律,设计了两组实验。

A组:将100 mg的MAI粉末溶于10 mL的IPA中,搅拌30 min,待MAI粉末完全溶解即可形成0.063 mol/L的MAI/IPA溶液。将PbI2薄膜置于 MAI/IPA 溶液中分别浸泡 8,12,20,30,40,60,90min。然后用异丙醇清洗样品表面,去除多余的MAI。最后100℃加热40 min,得到CH3NH3PbI3吸收层。

B 组:分别将 70,100,130 mg的 MAI粉末溶于10 mL的IPA中,搅拌30 min,待MAI粉末完全溶解即可形成浓度分别为 0.044,0.063,0.082 mol/L的MAI/IPA溶液。将PbI2薄膜分别置于不同浓度的MAI/IPA溶液中浸泡40 min。然后用异丙醇清洗样品表面,去除多余的MAI。最后100℃加热40 min,得到CH3NH3PbI3吸收层。

采用场发射扫描电子显微镜(FE-SEM,SU8010)和X射线衍射仪(XRD,MAX-Ultima IV)对 TiO2致密层、TiO2介孔层、PbI2薄膜和CH3NH3PbI3吸收层的形貌和结构进行表征。XRD的测试条件为:CuKα射线,λ=0.154 2 nm,扫描范围 10°~60°,扫描速度为6(°)/min。

2.3 钙钛矿太阳能电池的制备和光伏性能测试

第一步,在清洗干净的FTO上旋涂制备TiO2致密层;第二步,在致密层上旋涂制备TiO2介孔层;第三步,在介孔层上制备Pb I2薄膜;第四步,将PbI2薄膜浸泡到MAI/IPA溶液中生成CH3NH3PbI3层;第五步,在吸收层上刮涂一层碳浆料,在100℃干燥30 min后得到结构为FTO/TiO2致密层/TiO2介孔层/CH3NH3PbI3吸收层/碳电极的钙钛矿太阳能电池。上述实验过程全部在空气中进行。采用Keithley 2400数字源表测试电池的J-V特性曲线,所用的光源为500 W的氙灯(AM-1.5),光功率密度调整和校准为100mW/cm2,电池的有效受光面积为0.16 cm2;并采用太阳能电池外量子效率测试仪进行光谱响应特性分析;采用电化学工作站进行电化学阻抗谱分析;采用紫外可见分光光度计进行吸光度和透过率分析。

3 结果与讨论

3.1 浸泡时间对钙钛矿层结构和形貌的影响

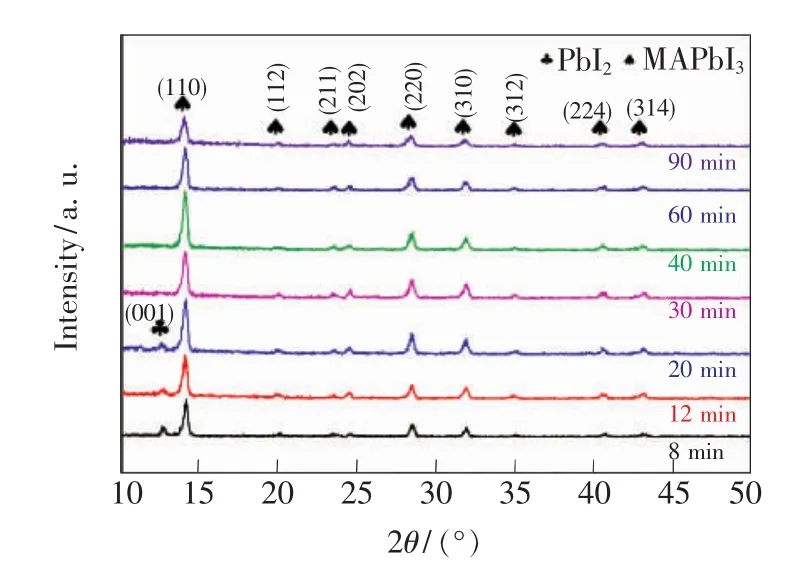

图1是在不同浸泡时间下制备的CH3NH3PbI3吸收层的XRD衍射图。由图1可知,当PbI2薄膜在浓度为0.063mol/L的MAI/IPA溶液中的浸泡时间小于30 min时,虽然大部分PbI2已经转化为 CH3NH3PbI3,但是在2θ=12.67°处出现微弱的衍射峰,该峰对应于PbI2的(001)晶面衍射峰(JCPDSNo.07-0235),说明仍有少量 PbI2残留。位于 14.04°、19.94°、23.46°、24.48°、28.32°、31.86°、34.92°、40.52°和 43.04°处的 XRD 衍射峰分别对应 CH3NH3PbI3的(110)、(112)、(211)、(202)、(220)、(310)、(312)、(224)和(314)晶面的衍射峰[20]。浸泡时间为30 min时,PbI2的衍射峰消失,表明PbI2已经完全转化为CH3NH3PbI3。当浸泡时间为40 min时,钙钛矿的特征峰最强,说明此时钙钛矿的结晶性最好。结果表明浸泡时间会影响CH3NH3PbI3吸收层的相纯度。

图1 不同浸泡时间制备的CH3 NH3 PbI3吸收层的XRD衍射图Fig.1 X-ray diffraction pattern of the CH3 NH3 PbI3 layerprepared at different dipping times

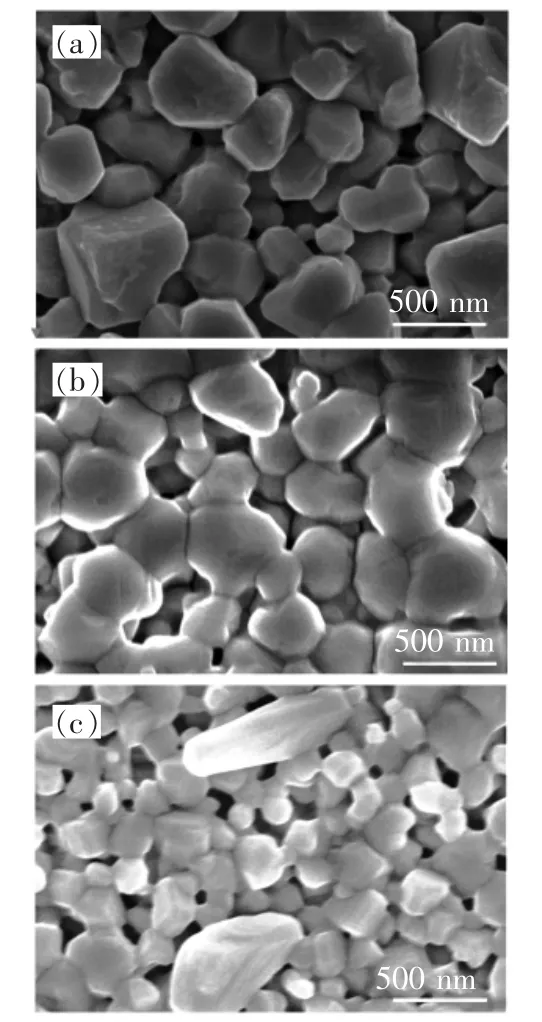

图2 (a)和(b)分别是采用纯DMF溶剂和DMSO/DMF混合溶剂制备的PbI2薄膜的SEM图像,可以看出加入DMSO之后PbI2薄膜孔隙率增加,表面更加疏松,有利于MAI/IPA溶液渗入PbI2薄膜内部,缩短 PbI2完全转换成CH3NH3PbI3的时间。Wu等[21]研究了 Pb I2与溶剂分子 DMF和 DMSO之间的配位关系,发现DMF-PbI2形成络合物时,Pb—O键长为0.243 1 nm,Pb2+与DMF溶剂的配位比为1∶1;DMSOPbI2形成络合物时,Pb—O键长为0.238 6 nm,Pb2+与DMSO溶剂的配位比为1∶2。表明DMSO与PbI2的配位能力比DMF与PbI2的配位能力强。因此,采用PbI2/DMF溶液制备 PbI2薄膜时,由于DMF-PbI2络合物中Pb—O键比较弱,旋涂过程中溶剂容易挥发,导致PbI2在退火之前就会在TiO2介孔层上结晶。DMSO-Pb I2络合物的沸点较高以及DMSO和Pb2+之间较强的相互作用,能减缓溶剂在旋涂过程中的挥发。高温下退火时,残余的DMSO溶剂分子将逐渐挥发,溶剂分子在退火过程进一步释放,导致PbI2薄膜呈多孔疏松结构,如图2(b)所示。图2(c)~(i)分别为 PbI2薄膜在浓度为0.063 mol/L的MAI/IPA 溶液中浸泡 8,12,20,30,40,60,90 min得到的CH3NH3PbI3薄膜的SEM图像。当浸泡时间为8~40 min时,钙钛矿薄膜的表面呈现立方体形状的晶粒,钙钛矿层由尺寸均匀的晶粒组成,表面光滑。然而,当浸泡时间为60 min和90 min时,在钙钛矿层的表面上会形成一些比较大的钙钛矿晶粒,从而出现粗糙的钙钛矿层。

图2 (a,b)采用纯DMF溶剂和DMSO与DMF混合溶剂制备的PbI2薄膜的SEM像;(c~i)不同浸泡时间得到的CH3 NH3 PbI3的SEM像。Fig.2 (a,b)SEM images of PbI2 films prepared using pure solventof DMF andmixed solventof DMFwith DMSO,respectively.(c-i)SEM images of CH3 NH3 PbI3 layer prepared at different dipping times.

3.2 浸泡浓度对钙钛矿层结构和形貌的影响

图3 是将PbI2薄膜分别浸入浓度为0.044,0.063,0.082 mol/L 的 MAI/IPA 溶液中浸泡 40 min得到的CH3NH3PbI3吸收层的XRD衍射图。随着MAI/IPA溶液浓度的增加,PbI2更快地转化为CH3NH3PbI3。由图3可看出,PbI2薄膜在浓度为0.044 mol/L的 MAI/IPA溶液中浸泡40 min后,仍有PbI2残留在钙钛矿层中。而PbI2薄膜在0.063 mol/L和0.082 mol/L的 MAI/IPA 溶液里浸泡40 min后均可完全转化为钙钛矿。结果表明,在增大MAI/IPA溶液的浓度后,PbI2转化为CH3NH3PbI3的速度明显加快。

图3 PbI2薄膜在不同浓度的MAI/IPA溶液中浸泡40 min得到的CH3 NH3 PbI3的XRD图Fig.3 X-ray diffraction pattern of the CH3 NH3 PbI3 prepared by dipping PbI2 films in MAI/IPA solution with different concentrations

图4 PbI2薄膜在不同浓度的MAI/IPA溶液中浸泡40 min得到的CH3 NH3 PbI3的SEM图像Fig.4 SEM images of CH3NH3 PbI3 layer prepared by dipping PbI2 films in MAI/IPA solution with different concentration

图4(a)、(b)、(c)是通过将PbI2薄膜分别浸入0.044,0.063,0.082 mol/L 的 MAI/IPA 溶液中浸泡40min得到的CH3NH3PbI3的SEM图像。在0.044,0.063mol/L的MAI/IPA溶液中浸泡40min得到的钙钛矿薄膜表面非常平整,由尺寸均匀的晶粒组成。但PbI2薄膜在浓度为0.082mol/L的MAI/IPA溶液中浸泡40min后生成的钙钛矿层表面则出现了少数大晶粒。结合图3和图4可知,在浓度为0.082mol/L的MAI/IPA溶液里浸泡40 min后已经属于过度浸泡,其结晶性反而降低。

3.3 钙钛矿太阳能电池的光伏性能及阻抗谱分析

在TiO2致密层、介孔层和碳电极制备工艺相同的条件下,以PbI2薄膜在浓度0.063 mol/L的MAI/IPA 溶液中分别浸泡20,30,40,60,90 min 后得到的钙钛矿层作为吸收层,制备钙钛矿太阳能电池,这5个电池编号分别为 SC1A、SC2A、SC3A、SC4A和SC5A。以PbI2薄膜分别浸泡在浓度为0.044,0.063,0.082mol/L 的 MAI/IPA 溶液中40 min 得到的CH3NH3PbI3层作为吸收层,制备钙钛矿太阳能电池,这3个电池编号分别为SC1B、SC2B和SC3B。图5(a)、(b)为两组电池的J-V特性曲线。图5(c)为电池SC2B的外量子效率特性曲线(IPCE)。图5(d)为 A组电池的电化学阻抗谱(EIS)。图5(e)为电池SC1B和SC2B的紫外可见吸收和透射光谱。图5(f)为电池SC2B的截面SEM图,由此可得到TiO2致密层厚度约为70 nm,介孔层厚度约为500 nm,钙钛矿层厚度约为550 nm。

图5 (a,b)钙钛矿太阳能电池的J-V特性曲线;(c)电池SC2B的外量子效率特性曲线;(d)钙钛矿电池的电化学阻抗谱;(e)电池SC1B和SC2B的紫外可见吸收和透射光谱;(f)电池SC2B的截面SEM图。Fig.5 (a,b)J-V curves of PSCs.(c)IPCE spectra of SC2B.(d)EISspectra of PSCs.(e)UV-vis absorption and transmittance spectra of the SC1B and SC2B.(f)Cross-sectional SEM image of SC2B.

表1为根据图5(a)、(b)得到的两组钙钛矿太阳能电池的光伏特性参数。从图5(a)和表1可看出,随着PbI2薄膜在MAI/IPA溶液中浸泡反应时间的延长,PbI2含量相应减少,钙钛矿层的结晶性逐渐增强,电池的光伏性能逐渐提高。A组电池中,当浸泡时间为40 min时制备的电池(SC3A)达到了最佳的光伏性能,即开路电压(Voc)达到0.82 V,短路电流密度(Jsc)达到 21.21 mA/cm2,填充因子(FF)达到0.49,光电转化效率(PCE)提高至8.61%,且在整个可见光区的光子-电子的转换效率接近70%。但是当继续延长浸泡时间到60 min以上时,电池的光伏性能反而有所下降,主要原因是过度浸泡后钙钛矿层表面出现比较大的钙钛矿晶粒,使得表面平整性下降,导致钙钛矿层与碳电极的接触较差,从而使填充因子和短路电流密度减小,最终导致光电转换效率降低。从图5(d)可看出,A组电池中,SC3A具有最低的串联电阻Rs和电荷传输阻抗Rct,与其具有最大的填充因子和短路电流密度的实验结果相一致[22]。从图5(b)和表1可看出,B组电池中,在相同的浸泡时间下,电池SC1B由于仍有一部分PbI2残留在钙钛矿层中,阻碍载流子的迁移,导致其短路电流密度较低;此外,从图5(e)可看出,SC2B的钙钛矿层在可见光范围内对光的吸收能力比SC1B强。SC3B由于过度浸泡,钙钛矿层与碳电极之间的接触不良,二者之间较大的串联电阻导致短路电流密度和填充因子减小。所以电池SC1B和SC3B的光电转化效率均没有电池SC2B的转换效率高。

表1 钙钛矿太阳能电池的制备工艺条件和光伏特性参数Tab.1 Parameters of preparation process and photovoltaic characteristics of PSCs

目前基于碳电极的无空穴传输层的钙钛矿太阳能电池的最高效率已达到14.5%[23]。从表1可知,本文制备的电池与目前最高效率的相同结构的电池相比,主要是填充因子较低,导致光电转换效率较低。填充因子低的主要原因是钙钛矿/碳电极界面的接触差和串联电阻较大,提高电池的填充因子和光电转换效率主要从以下两个方面进行改进:(1)制备覆盖率高、致密性好且表面光滑的钙钛矿吸收层;(2)改进碳电极的制备工艺,例如采用导电性更好的石墨烯制备浆料,或将石墨烯直接制备或压制在钙钛矿吸收层上,改善钙钛矿/碳电极的接触,降低串联电阻,从而提高电池的效率。

4 结 论

本文以PbI2粉末溶于DMSO与DMF混合溶剂中形成的前驱液制备PbI2薄膜,然后将Pb I2薄膜在相同浓度的MAI/IPA溶液中浸泡不同时间、以及在不同浓度的MAI/IPA溶液中浸泡相同时间后得到的CH3NH3PbI3薄膜作为吸收层,制备基于碳电极的无空穴传输层的钙钛矿太阳能电池。研究了浸泡时间和MAI/IPA溶液的浓度对PSCs光伏性能的影响。结果表明,适当提高PbI2薄膜在MAI/IPA溶液中的浸泡时间,有利于提高钙钛矿层的相纯度和结晶性,进而提高电池的光伏性能。当浸泡时间为40 min时,钙钛矿太阳能电池获得了最佳的光伏性能,其开路电压为0.82 V,短路电流密度为21.21 mA/cm2,填充因子为0.49,光电转化效率为8.61%,且在整个可见光区的光子-电子的转换效率接近70%。但是当浸泡时间过长,CH3NH3PbI3薄膜表面会出现大晶粒,导致钙钛矿层和碳电极之间接触变差,使得填充因子降低,从而导致电池光电效率降低。而在相同的浸泡时间下,MAI/IPA溶液的浓度则会显著影响PbI2转化成CH3NH3PbI3的速度,MAI/IPA溶液的浓度越高,PbI2完全转化成CH3NH3PbI3的速度越快。