化工企业安全风险管控信息系统的研究与应用

刘家祥 陈 全

(天津理工大学 环境科学与安全工程学院,天津 300384 )

0 引言

随着经济的发展,一些化工企业为追求效益,重生产、轻安全,导致事故频发,部分企业危化品罐区在日常生产作业活动、生产工艺等方面存在突出问题。国内学者对危化品企业的危险源辨识及风险管控进行了一定的研究,张启敏[1]运用安全检查表方法对作业活动、设备设施进行了危险源辨识。酒江波、辛雪等[2]认为要有效的管控企业的安全风险必须与风险管理科学有效结合。但他们的研究内容及辨识方法较单一,不能全面的识别企业生产过程中的安全风险。为全面控制生产过程的安全风险,应对组成企业生产系统的各方面要素,包括设备设施、作业活动、人员、工艺等,开展危险源辨识。笔者以R化工厂为依托,系统全面的识别企业作业过程中的安全风险,利用信息化手段,形成化工企业风险管控信息系统。

1 风险管控对象及技术路线

1.1 R化工厂简介

R化工厂主业务是煤制甲醇,该甲醇合成车间的成品罐区设有3个内浮顶甲醇罐,每个规格为30000m3,其成品罐区甲醇储存量远大于临界量500t,属于重大危险源。

1.2 研究的总体思路

《职业健康安全管理体系》中将风险定义为不确定性对目标的影响,要想更好的解决不确定性问题,必须依据风险管理科学原理,风险管理的基本过程包括:风险识别、风险分析、风险评定、风险处理[3]。企业要想控制安全风险,必须开展系统的危险源辨识,识别企业生产过程中存在的安全风险及可能导致风险的因素。

笔者对甲醇成品罐区设备、工艺过程、切罐、倒罐操作程序、生产作业活动等进行系统全面的危险源辨识,制定出控制措施,形成安全风险信息数据库。基于安全风险信息数据库的信息,开发出隐患排查知识库、安全培训课程知识库、安全考试试题知识库、应急知识库等风险管控工具,利用信息化手段,对安全风险实行动态化管理。

2 安全风险信息数据库

2.1 危险源辨识方法

广泛应用的危险源辨识方法主要有:安全检查表法(SC)、预先危险性分析(PHA)、故障类型和影响分析(FMEA)、危险性和可操作性研究(HAZOP)、工作危害分析(JHA)等。由于企业生产系统涉及的设备设施、物料、场所环境、人员、工艺等要素的特点不同,应针对生产系统各方面的要素,选择适宜的危险源辨识方法开展危险源辨识工作。笔者在对R化工厂全面调研的基础上,针对甲醇罐区生产作业过程的各方面危险源所采取的辨识方法,如图1。由于篇幅所限,笔者以甲醇成品罐区储运工艺为例,运用HAZOP方法进行危险源辨识。

2.2 HAZOP分析法

HAZOP是英国帝国化学公司推出的一种以引导词为基础,通过“引导词检查”,仔细地查找化工工艺过程物料要素及特性与设计意图背离的偏差,然后分析偏差可能导致的安全风险,再进一步分析可能导致偏差的因素,然后制定控制措施。

图1 危险源辨识技术路线和方法Fig.1 Technology route and method of hazard source identification

(1)划分工艺系统:根据工艺系统的复杂性和危害的严重程度将其划分为多个部分。

(2)确定分析要素:根据物料的种类、理化性质,分析其要素特性。

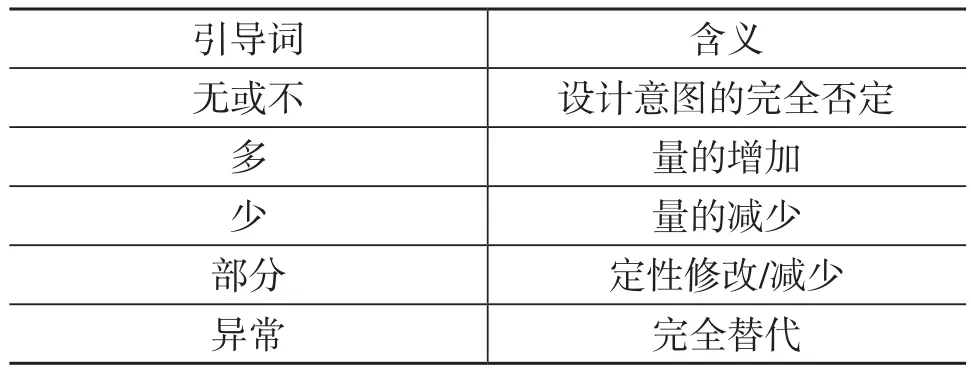

(3)引导词:引导描述一种特定物料要素或特性与设计意图产生偏离的词。基本引导词及其含义,见表1。

(4)偏差:分析要素特性与设计意图产生的偏离。

(5)风险:偏差可能导致的事故。

表1 基本引导词及其含义Tab.1 Basic guiding words and their meanings

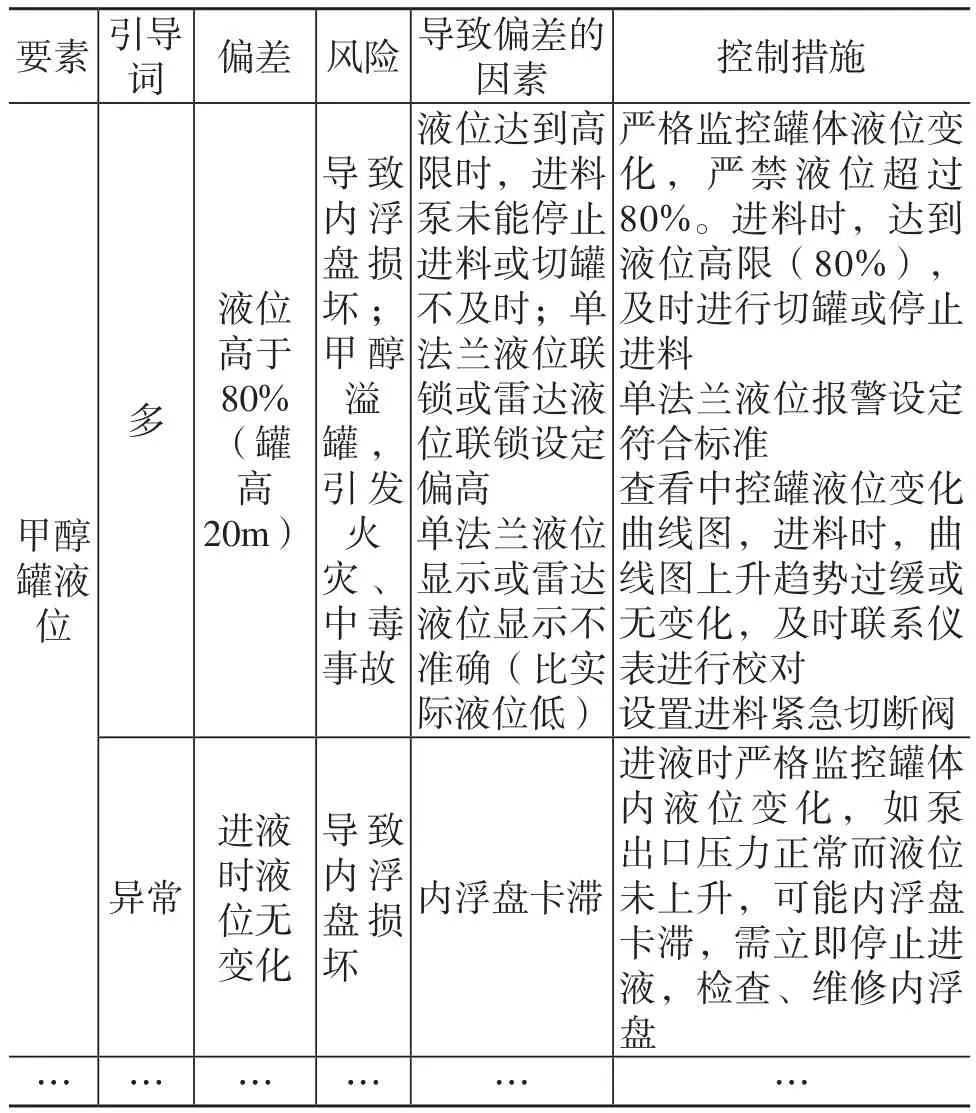

经过资料收集,并与公司熟悉工艺的技术人员、操作人员、安全管理人员采用头脑风暴法共同讨论,得出甲醇成品罐区储运工艺HAZOP分析成果,见表2。

2.3 安全风险管控工具的开发

(1)作业现场提示工具。作业现场的一线操作员工是生产事故的直接受害者[4],而导致事故的直接原因是人的不安全行为及物的不安全状态,为有效管控由于人失误而导致事故的发生,开发了《岗位危险源提示卡片》和《风险提示卡》。

表2 R化工合成车间甲醇成品罐工艺HAZOP分析Tab.2 HAZOP analysis of finished product tank of methanol in R chemical synthesis workshop

该卡片是基于对甲醇罐区的切罐、倒罐作业活动、操作程序的危险源辨识结果,将作业活动的各个工序划分为具体的工作任务,识别每个工作任务可能发生的安全风险及导致风险的因素和相关控制措施。《岗位危险源提示卡片》根据岗位职责分解到每个岗位和人员,员工通过此卡片信息,可清楚作业过程中的危险源及安全风险,谨慎操作,避免事故的发生。

(2)安全教育培训工具。目前国内企业对员工开展安全培训的形式及内容是经验式的或聘请专家等进行讲座[5]。理论培训多是通用性的,不具有针对性,不能完全适应企业所开展的作业活动,员工对此也缺乏兴趣,达不到培训目的。

笔者基于对甲醇罐区作业活动的危险源辨识结果,分析公司相关岗位培训需求,形成岗位培训需求矩阵,针对不同的岗位,开发了不同的风险管控培训课程和考试题库。如甲醇储罐设备安全风险管控培训课程和考试题库、甲醇罐区工艺过程安全风险管控培训课程和考试题库等。将生产作业活动中的安全风险用PPT、flash等动态形式展示出来供员工学习,生动形象,员工易接受。

(3)隐患检查及应急管理类工具。隐患排查治理是企业加强安全管理的基本途径和有效措施[6],企业应定期对生产作业活动中涉及的工艺操作、设备设施、场所环境等进行隐患排查,系统识别人的不安全行为、物的不安全状态、不良的环境这些导致事故的危险因素。基于系统的危险源辨识结果,针对作业活动开发了甲醇罐区切罐、倒罐生产作业活动人员“三违”和相关隐患检查标准,见表3。针对设备设施开发了分岗位、分频次的甲醇罐区设备隐患排查标准,针对操作程序开发了甲醇罐区切罐、倒罐操作不安全行为检查标准等。有些隐患未能及时识别,处于失控状态时,可能引发事故[7],针对未识别的事故隐患所引发的紧急情况,开发了应急管理知识库,企业可依据此知识库进行培训及处理紧急情况。

表3 甲醇罐区应急倒罐生产作业活动人员“三违”和相关隐患检查标准Tab.3 "Three violations" and related hidden dangers inspection standards for personnel in the production of emergency tanks in the methanol tank area

3 安全风险管控信息系统

利用信息化手段,将安全风险信息数据库及安全风险管控工具导入计算机,建立了一套安全风险管控信息系统。企业的各部门领导、安全管理人员、作业人员等利用无线网、局域网可随时登陆信息系统,在权限允许的情况下,可调用系统内的所有信息。

3.1 信息系统的功能模块

风险管控信息系统主要由以下模块组成:安全风险信息库、隐患排查知识库、培训考试管理、应急知识库、指令书作业证管理、统计分析等模块。图2是安全风险信息库模块的生产作业活动页面,企业人员可进入该模块进行风险查询、搜索、修改等操作。

3.2 信息系统的动态管理

随着技术的提升、化工工艺的发展、设备的更新换代、作业场所环境的改变,之前的风险数据库已不能满足当前安全管理的需要,管理人员需对数据库进行动态管理。为保证风险数据库信息的安全性,防止有人未经授权进行修改,设置了权限管理模块。在权限管理方面,信息系统设置了系统管理员、安全管理人员、普通员工3个角色,每个角色都只能凭借自己的账号和密码登陆系统。员工在作业过程中发现新的风险或其他建议时,可录入信息系统,提交给安全管理人员,由安全管理人员审核无误后,提交给系统管理员进行修改完善。

图2 安全风险信息库信息系统Fig.2 Information system of safety risk information database

4 结论

(1)基于风险管理原理对甲醇罐区生产过程中涉及的各生产要素进行系统的风险识别,形成了安全风险信息数据库,基于此数据库开发了一系列的管控手段,解决企业风险识别不系统、不全面的问题,使得企业的安全管理文件制度更加切合实际,可操作性强。

(2)利用信息化手段将风险数据库、隐患排查知识库等基础信息导入系统,开发了化工企业风险管控信息系统,实现了对安全风险的闭环管理,提升了风险管控的水平。